机床是制造机器的机器,亦称工作母机。机床上游包括钢铁和铸造行业,下游包括汽车、铁路、核电、船舶、航空以及国防军工。如果说制造业是国家的根底和命脉,那机床则是制造业的重中之重。机床在军事工业发展中处于统治性地位,不能自主生产机床就没有国防工业的自主权。

当年苏联从日本东芝搞到四台九轴数控机床,使本国核潜艇静音性能大大提升,令西方苦心经营数十载、耗巨资建成的反潜探测网毁于一旦。可见机床技术的提升,对军工产业的发展有多么巨大的影响。

01 国产机床现状

由于起步较晚,我国机床行业发展初期,主要依靠模仿和引进。相对于机床发展成熟的德美日,我国工艺技术较为落后,很难摆脱“低端”的尴尬状况,尽管拥有着广阔的市场,但在很多重要行业的机床应用,国外产品依旧占有较大的比重。

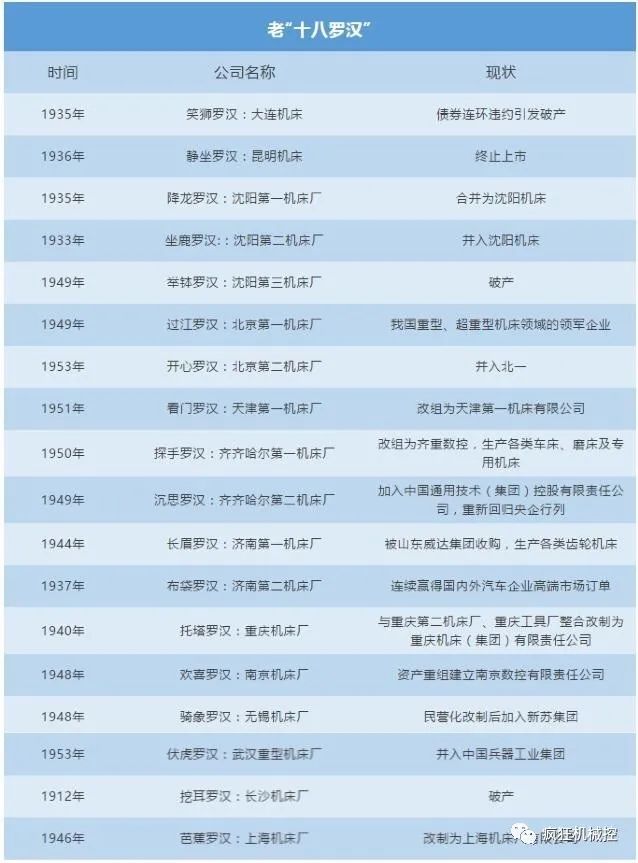

1958年,在前苏联的帮助下,我国研制出了第一台数控机床,从此开始数控机床之路。上世纪六十年代,欧美对我国进行技术封锁,前苏联也停止对我国的帮助,机床行业靠着自立更生出现了十八家骨干企业,也就是后来的机床行业“十八罗汉”。

“十八罗汉”机床企业

它们包括济南第二机床厂、上海机床厂、重庆机床厂、南京机床厂、无锡机床厂、武汉重型机床厂、长沙机床厂、天津第一机床厂、昆明机床厂等。这十八家企业支撑着我国整制造业的发展,1965年末,这些企业累计制造的高精度精细机床种类达26种。

上世纪70年代末到80年代初,西方国家基本实现了机床数控技术的普及。改革开放初期,国产机床还停留在传统的手动操作技术水平。面对巨大的技术差距,我国大力引进西方技术,合资合作,力争尽快消化和普及数控技术。但因种种原因,效果不是很理想。

上世纪80年代中期,原机械部所属企业全部下放地方。90年代初,我国大幅降低机床产品进口关税、放开进口限制,随后放宽外资企业的市场准入。我国机床行业集中度低、企业规模普遍偏小,行业管理弱化,大量机床企业被市场竞争淘汰。原来的“十八罗汉”或破产重组,或勉强维持。

外资机床企业进入国门后,在中国赚的盆满钵满,可是真正的核心技术一直没有出口到中国。在我们生产不出五轴机床的时候,只卖给我们三轴机床,当咱们研发出五轴机床后,他们的五轴机床立刻在中国销售。还有用于加工哈勃太空望远镜镜面的超精细机床,国外1990年就造出来了,可是20年后我们还在苦苦探索。

数控机床产品大体分为高、中、低三个档次,加工复杂零件的高档精密数控机床为军工生产所必需,属于战略性产品,西方长期对我国实行严格控制或封锁。

低档机床市场,经过多年努力,国产机床产品(包括系统和整机)已基本占领国内市场。由于这部分门槛较低,零部件容易买到,前些年大量中小企业进入。现在中低档、通用型、单机类的同质化机床产能严重过剩,陷入降价竞争。

中档机床市场是目前中外企业竞争的主要领域,主要竞争对手是中国台湾(丽驰、友嘉、东台、台中精机)和韩国企业。国产数控系统和进口系统的竞争也集中在这一领域,国产中档系统技术正趋向成熟,目前市场占有率近50%,国产化趋势不断扩大,可能最终占据市场主导地位。(广州数控是国内最大的中低档系统厂商)

高档机床市场,国内供给能力严重不足,长期被欧日企业垄断,进口依赖度超过90%。在高档数控系统领域,我国少数产品在精度方面可以和西门子、发那科相比,但产品的使用寿命、性能、稳定性还远不如他们,国产高档机床的市场占有率不足10%。(高档机床厂商:日本FANUC、MAZAK、大隈、牧野,德国DMG、哈默,美国哈斯等)

高档机床的核心技术聚集在功能部件、关键零部件、工具量仪上(伺服驱动单元、主轴单元、测量反馈元件、转台、换刀机构、滚动元件、轴承、液气润滑装置等)。它们的性能和质量,决定了整机的性能和质量。

在高档核心功能部件领域,我国技术基础薄弱,其性能、功能、质量、可靠性不能满足市场需求,自我配套能力很低,国内市场占有率不足5%。如果从欧洲进口高档功能部件,当地法律规定必须加价16%-18%,有些重要产品根本不卖。这方面技术的落后,严重制约了我国机床工业的发展。

PS:数控机床功能部件包括数控系统、主轴单元、数控刀架和转台、滚珠丝杠副和滚动直线导轨副、刀库和机械手、高速防护装置等。

国产高档机床的整机设计和装配技术尚未过关,在性能、加工质量、稳定性和使用可靠性方面,与国外高档机床还有相当大的差距。业内专家曾经将国产TOP2机床和日本马扎克(MAZAK)的技术水平进行比较,认为两者存在40年的静态差距,况且日本企业正在向网络化、智能化方向升级。

不过好消息是,广州数控、华中数控以及大连光洋等企业凭借创新技术,不断刷新着国产数控技术的最高水平,这表明我国已经具备冲击世界顶尖技术的能力。

经过“十一五”、“十二五”两个五年计划,中国数控机床企业通过自身的努力和对德国希斯公司、联合美国工业公司等先进机床企业的并购,使产业整体水平基本具备了国际竞争力,进入中档机床规模产业化、高档机床实现小批量生产的阶段,其中北一机床对德国科堡的收购,获得了先进的机床生产技术和科堡经营半个世纪的客户群。

02 国产机床劣势

国产机床劣势在于基础材料学、工艺、规划上的差距,这使得国产机床丝杠、导轨、伺服电机、力矩电机、电主轴、编码器,这些核心功能部件大部分依赖国外产品。以丝杠为例,尽管我国是世界上最大的钢产国,可是在基础材料学上的差距,国内根本不能生产出优秀丝杠的钢材。

再比如数控系统,我国高档机床的数控系统大部分来自于日本FANUC、德国西门子、德国海德汉等企业。尽管我们也有华中数控、广州数控等企业研发国产数控系统,但实用性、可靠性、兼容性以及稳定性等方面,与国外先进的机床制造厂商始终有一定差距。

和国外设备相比,国产机床在稳定性、可靠性、效率等方面差距明显。欧美日国家已先后完成数控机床产业化进程。与国外产品相比,国产数控机床的差距主要是在机床的高速高效化和精密化上。

众多国产中小机床企业的加工精度、定位精度等性能并不能让用户信服。设备维护相对于国外产品,国内产品的性能还不够优异,后期维护压力较大,从全生命周期来看,国内产品依旧需要改善。

国产机床数控功能部件生产发展缓慢,品种少,产业化程度低,精度指标和性能指标都还不过硬。一般国产的机床可以使用4~5年,但是要用激光校正仪年年校正,精度和容错性比较差。

还有航空业使用的很多设备是专用机床,一般数控机床的精度在0.05mm到0.001mm之间,但是远不能满足高精度零件的加工,只能加工一些中高精度要求的产品,对于像陀螺仪这类零件就需要专用机床。

说一下经典案例。历史故事日本“东芝事件”;德国蒂森克虏伯公司造“古斯塔夫列车炮“;日本机床可加工YAMAHA坦克;德国Zimmermann龙门铣直接加工中型舰艇。DMG加工女神雕塑;DMG和Mazaka一次性整铝加工头盔。

03 国产机床存在的问题

首先,机床行业是个大周期产品,一台机床产品从设计、生产、安装调试、验收直到正常使用,没个三五年是做不来的(这里说的是非标产品)。而高精度机床更是如此,在追求利润最大化为目的现代市场下,想做好做精很难,主要是企业耗不起。

以德国为例,以前加工一根卧式铣床的刀具轨需要的工人数为一名工程师,两名技师,3~5名高级工人(大约相当于国内刚拿到8级钳工证的人),而且也非常耗时间,大约要半年(包括精加工和表面处理,以及修配)。这样下来,除非是大规模企业,小企业根本负担不起这样的开支和时间。

其次,机床行业待遇低,留不住高层次人才。设计机床不是一个轻松的工作,专业知识要过硬,要熟知制图和设计标准,机床相关的机械图纸复杂程度更是一般人很难想象的,但是机床设计人员收入和付出的差距有点过大。

举个例子,培养八级钳工耗资就不是个小数字,而且时间也很长。八级钳工也不能止步不前,也需要时不时进修一下,另外还要经常给他高难度的工作,不然技术会生疏的。培养一个高水平技工,没有5~8年的时间根本办不到。如果企业制度不能提供优越的条件,也留不住这样的人才,这就造成了很多企业不愿意投入资金去培养优秀技工。

再者,机床行业是个比较务实的行业,没有高成本肯定做不出好产品。比如一台机床,德国成本200万卖300万。同样精度及性能的产品,如果中国企业做,由于各方面的技术限制,成本要远远高于200万。两台机床,如果性能精度基本一样,德国与中国价格一样,用户会选择哪个?这个结果可想而知。

最后,国产机床的零部件性能有待提高。以轴承为例,国产轴承的使用寿命可以达到机床设计要求,但机床最主要的是精度、精度保持性及可靠性这三个指标。最普通的车床合格产品其主轴的跳动要求不超过2丝,好点的机床其主轴跳动不超过1丝。(1丝=0.01毫米,1丝约等于头发直径的十分之一)

数控铣床的电主轴

2丝的精度国产哈瓦洛(哈轴、瓦轴、洛轴,代表国内轴承最高综合水平)可以达到,但机床还要求长时间保持这个精度,好机床甚至能用十年精度没啥变化。国产轴承要同时达到这三个指标,目前看来确实有困难。

正常情况下,国产机床一般精度很难超过两年,大多数国产机床的寿命不到五年基本都报废了,而外国机床基本上都是十年以上,还是在国内这种超负荷运行缺少专业保养的情况下,足以说明了两者之间的巨大差距。

还有机床铸件是一台机床的骨骼,是承受切削扭矩力和分散振动力的关键,是整机稳定性的基础。机床没有好铸件,就算用最好的主轴丝杆导轨,整机精度也难以持续保持。国内机床对于铸件要求较宽松,满足于价格便宜、够用就好,这就导致它的强度硬度等都不行。

而进口机床用了多年依然精度良好,铸件功不可没,国外铸件采购人员很多是铸造行业的资深人士,铸件厂也是对国外机床铸件的品质控制达到了高水平。机床功能部件的使用、机床的装配和调机等方面都会影响机床的长久精度。所以,机床精度是一个系统的有机组成,是很多因素综合在一起的结果。

数控机床设备中有些关键技术(如高速、高精运动控制技术,动态、热态综合补偿技术,多轴联动和复合加工技术,智能化控制技术,高精度直驱技术及可靠性技术等)尚需进一步突破,有些重大技术离产业化还有相当距离。以市场为导向、以企业为主体,产、学、研、用相结合的研发体系尚未真正建立,行业的自主创新发展缺乏基础支撑。

我们要正视机床行业的问题和不足,加快推动机床工业转型升级,尽快缩短和国际先进水平的差距,实现关键技术自主可控,意义重大。

责任编辑:xj

原文标题:字字戳心,夹缝中求生的“工业母机”国产机床行业现状!

文章出处:【微信公众号:传感器技术】欢迎添加关注!文章转载请注明出处。

-

工业

+关注

关注

3文章

1758浏览量

46325 -

机床

+关注

关注

1文章

567浏览量

30190

原文标题:字字戳心,夹缝中求生的“工业母机”国产机床行业现状!

文章出处:【微信号:WW_CGQJS,微信公众号:传感器技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

机床数据采集网关在智能制造领域的应用价值

如何评估机床测头的性能是否满足特定行业的需求?

数控机床的优点和缺点是什么呢?

正视机床行业的问题和不足,加快推动机床工业转型升级,意义重大

正视机床行业的问题和不足,加快推动机床工业转型升级,意义重大

评论