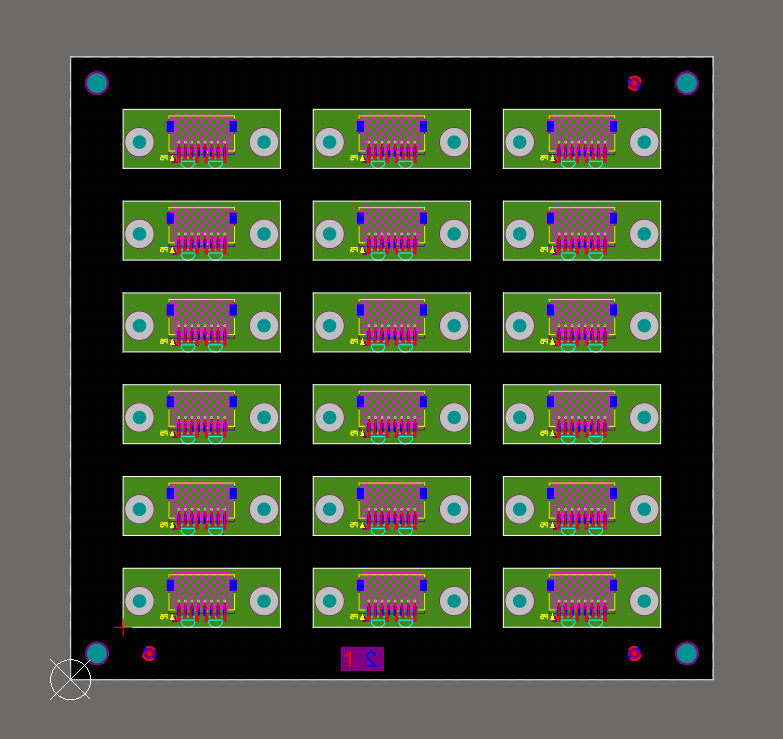

在世界范围内,电子产品制造商继续努力满足市场需求。这些主要是由于需要快速推出新产品以保持竞争优势,定制/个性化,对质量的期望,互联网连接等等。为了满足这些产品需求以及更多需求,建议将Smart Manufacturing用于印刷电路板(PCB)。

到目前为止,电子制造商已经在产品开发过程中将一种或多种应用数字化解决方案应用于他们的过程。这些包括:

l通过供应商协作进行PCB合同制造

l通过模型驱动的流程进行高级零件和模具制造

l通过集成的仿真和布局进行产品优化

l生产量提升,过程验证,虚拟设计,测试处理和执行

l通过制造执行系统进行货箱搭建和车间连接

l通过集成的计划和管理进行PCB组装和测试

通过数字化,制造商可以更好地计划并更快地验证生产替代方案。这有助于提高制造操作的性能和效率。但是,根据广泛的研究,数字化并没有帮助创造预期的底线影响。

数字化需要一种新的制造/运营模型和一个集成平台,该平台将工程,制造和交付质量更好的PCB所需的所有领域结合在一起。为此,遵循以下步骤:

l验证PCB的可制造性

l虚拟设计,仿真和生产过程的优化

l管理生产运营和材料

l利用制造数据创造业务价值

验证PCB的可制造性

使用制造设计(DFM)分析进行制造,组装,测试和可靠性检查,以评估影响性能的问题。我们评估PCB设计和组件的放置,以简化制造和组装,目的是以更低的成本生产出更好的产品。为此,我们建议简化,优化和完善PCB设计。为此,我们在DFM演习中研究了五项原则:

l材料

l设计

l处理

l环境

l符合性/测试

建议在PCB设计过程的早期,甚至是在我们开始加工过程之前,就建议使用DFM。理想情况下,DFM需要所有利益相关者的参与,包括设计师,工程师,制造商和材料供应商。这项跨功能的DFM练习可确保优化设计。

虚拟设计,仿真和生产过程优化

计划制造和装配过程以实现顺畅的流程。该计划有助于准备过程,同时确定设计变更对制造和装配线的影响,同时提供更新的工作指导。

通过验证过程,我们可以可视化并分析整个组装操作,从而发现与人机组装相关的问题,同时确保遵守最佳实践。

上述工作的主要优点是大大改善了资本投入计划和运营费用预测。这种优化生产的方式导致利用率的最大化和成本的降低。

管理生产运营和材料

使用材料管理工具来确保将材料及时交付到制造和装配线。这消除了多余的在制品,同时提高了库存周转率。

针对电子预生产,生产和执行的全面解决方案有助于管理来自所有资源(如操作员,工具和机器)的数据,以建立完整的可追溯性。我们将此解决方案与我们的产品生命周期管理和企业资源计划系统无缝集成。

使用制造数据来产生业务价值

我们所有的制造流程都会生成数据,例如有关材料消耗,流程,质量等方面的数据。这些实时,标准化的制造数据有助于我们推动智能的决策业务分析解决方案,根本原因分析,对未来绩效的预测以及成本和质量趋势,从而帮助提高我们的业务价值。

智能制造的优势

借助智能制造,可以消除断开的系统,信息孤岛和大量纸质工作指导。这有助于我们管理从设计,规划,生产到交付的连续集成工作流程。

在PCB制造和组装的每个阶段,的智能制造与早期的单餐数字化策略之间都明显地存在差异。主要区别包括:

l设计更加可靠和可制造

l设计,工程和制造部门之间的协作更好

l数据冗余度较低

l车间规划错误更少

l手动输入数据不太容易出错

l库存和材料的使用更加优化

l更好地执行制造的最佳实践

l工作说明更准确,最新

l关键绩效指标监控是通过实时数据收集

l根本原因识别更快

l更高的产品组合能力而不会损失工厂性能

-

PCB线路板

+关注

关注

10文章

433浏览量

19877 -

PCB打样

+关注

关注

17文章

2968浏览量

21692 -

电路板打样

+关注

关注

3文章

375浏览量

4696 -

华秋DFM

+关注

关注

20文章

3494浏览量

4450

发布评论请先 登录

相关推荐

PCB可制造性设计:开启高效生产的钥匙

PCB智能传感器模块板的设计与制造要点

智能制造是做什么的_智能制造行业有哪些

铁路PCB制造的4个关键工序

PCB线路板制造中常见的错误有哪些,如何避免?

常见的PCB制造缺陷有哪些?

什么是PCB的智能制造?

什么是PCB的智能制造?

评论