焊接技术是19世纪末、20世纪初发展起来的一种重要的金属加工工艺。由于它具有一系列技术上和经济上的优越性,目前已发展成为一门独立的学科,广泛应用于航空、航天、原子能、化工、造船、电子技术、建筑、交通等工业部门。

焊接简介

焊接是被焊工件的材质(同种或异种),通过加热或加压或两者并用,并且用或不用填充材料,使工件的材质达到原子间的结合而形成永久性连接的工艺过程。

常用焊接方法分类

焊接方法的分类很多,按照焊接过程中金属所处状态的不同,可以把焊接方法分为熔化焊、压力焊和钎焊三类。每类又可以分为各种不同的焊接方法,如下图。

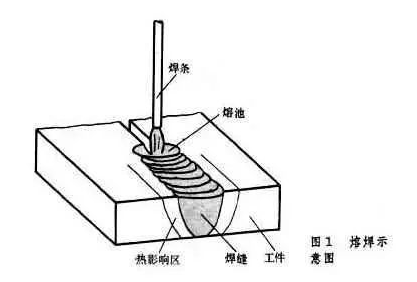

1.熔焊:熔焊是焊接过程中,将焊件接头加热至熔化状态,不加压完成焊接的方法。在加热的条件下增强了金属的原子动能,促进原子间的相互扩散,当被焊金属加热至溶化状态形成液体熔池时,原子之间可以充分扩散和紧密接触,因此冷却凝固后,即形成牢固的焊接接头。常见的气焊、电弧焊、电渣焊、气体保护焊等都属于熔焊的方法。

2.压焊:压焊是焊接过程中必须对焊件施加压力(加热或不加热),以完成的焊接方法。

这类焊接有两种形式,一是将被焊金属接触部分加热至塑性状态或局部熔化状态,然后施加一定的压力,以使金属原子间相互结合形成牢固的焊接接头,如锻焊、接触焊、摩擦焊和气压焊等就是这种压焊方法。

二是不进行加热,仅在被焊金属的接触面上施加足够的压力,借助于压力所引起的塑性变形,以使原子间相互接近而获得牢固的接头,这种方法有冷压焊、爆炸焊等(主要用于复合钢板)。

3.钎焊:是采用比母材熔点低的金属材料,将焊件和钎料加热到高于钎料熔点,低于母材熔点的温度,利用液态钎料润湿母材,填充接头之间间隙并与母材相互扩散实现联接焊件的方法。常见的钎焊方法有烙铁焊、火焰钎焊。

现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等。除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空。超声波焊接属于压焊的一种,激光点焊属于熔焊的一种,下面分别详细介绍这两种常用的焊接方式。

超声波焊接

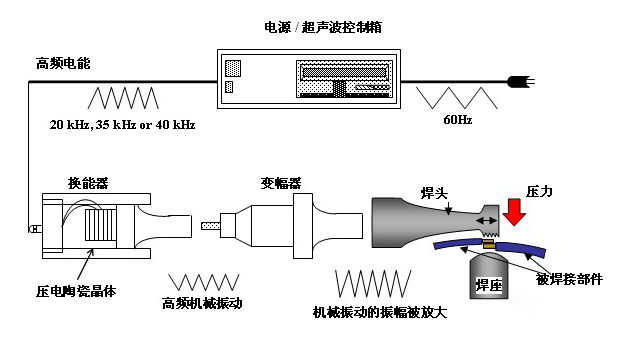

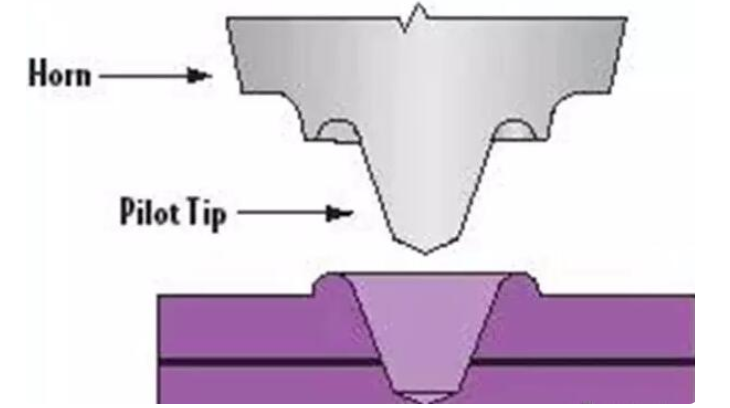

超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。一套超声波焊接系统的主要组件包括超声波发生器、换能器、变幅杆、焊头三联组、模具和机架。

超声波焊接工艺类型

1)熔接法:以超音波超高频率振动的焊头在适度压力下,使二块塑胶的接合面产生摩擦热而瞬间熔融接合。

2)成型:将凹状的焊头压着于塑胶品外圈,焊头发出超音波超高频振动后将塑胶溶融成形而包覆于金属物件使其固定。

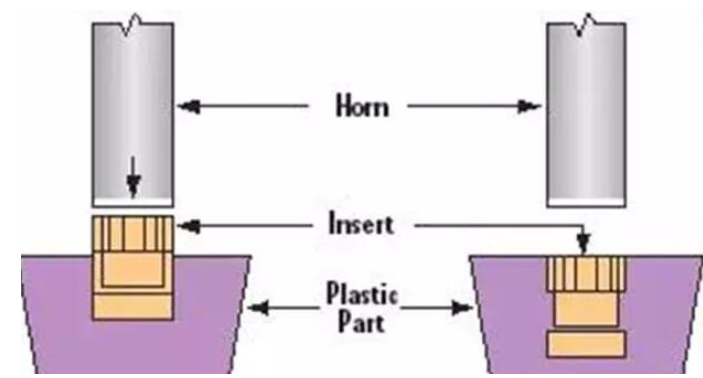

3)埋植:借着焊头之传道及适当之压力,瞬间将金属零件(如螺母、螺杆等)挤入预留入塑胶孔内。

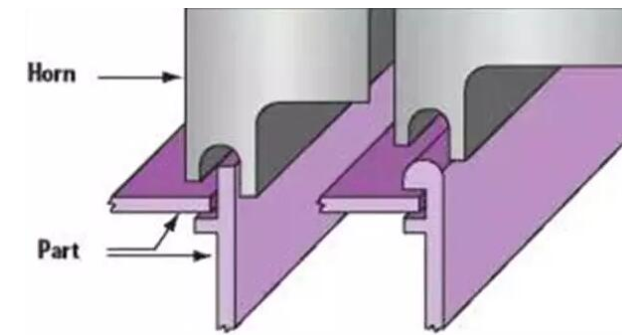

4)铆焊:铆焊法指的是振动的焊头压制物品的突起处使其热熔为铆钉状,从而使两物体机械铆合。

5)点焊:点焊指的是对于焊线不易设计的物体进行分点焊接,同样可达到熔接效果。

超声波焊接特点

超声波的应用范围比较广,节能环保且精度高。

1)超声波金属焊接优点:

a、焊接材料不熔融,不脆弱金属特性;

b、焊接后导电性好,电阻系数极低或近乎零;

c、对焊接金属表面要求低,氧化或电镀均可焊接;

d、焊接时间短,不需任何助焊剂、气体、焊料;

e、焊接无火花,环保安全。

超声波焊接注意要点

a、当焊接工件的厚度及硬度提高时,焊接所需功率呈指数增大,因而增加了超声波焊机的制造成本。当所需功率过大时,声学系统的设计制造和工艺效果都会产生一系列较难解决的问题,因此,当前主要限于丝、箔、片等较细较薄的工件焊接;

b、当前超声波焊接系统的接头形式仅限于搭接,且受工具头的限制,工件只能在焊接系统允许的尺寸范围内伸入,焊接的接头形式和尺寸范围局限性较大;

c、当前对于超声波焊接的质量检测较为困难,一般的检测方法难以在生产过程中进行实时监控,无损检测的方法尚未达到普及状态。

激光点焊

激光焊是一种以聚焦的激光束作为能源轰击焊件所产生的热量进行焊接的方法。由于激光具有折射、聚焦等光学性质,使得激光焊非常适合于微型零件和可达性很差的部位的焊接。激光焊还有热输入低,焊接变形小,不受电磁场影响等特点。

激光焊接特点

a、可将入热量降到低的需要量,热影响区金相变化范围小,且因热传导所导致的变形亦低;

b、可降低厚板焊接所需的时间甚至可省掉填料金属的使用;

c、不需使用电极,没有电极污染或受损的顾虑。且因不属于接触式焊接制程,机具的耗损及变形可降至低;

d、工件可放置在封闭的空间(经抽真空或内部气体环境在控制下);

e、激光束可聚焦在很小的区域,可焊接小型且间隔相近的部件;

f、可焊材质种类范围大,亦可相互接合各种异质材料;

g、易于以自动化进行高速焊接,亦可以数位或电脑控制。

激光焊接工艺参数

(1)功率密度:功率密度是激光加工中最关键的参数之一。采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化。因此,高功率密度对于材料去除加工,如打孔、切割、雕刻有利。对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。因此,在传导型激光焊接中,功率密度在范围在10^4~10^6W/CM^2。

(2)激光脉冲波形:激光脉冲波形在激光焊接中是一个重要问题,尤其对于薄片焊接更为重要。当高强度激光束射至材料表面,金属表面将会有60~98%的激光能量反射而损失掉,且反射率随表面温度变化。在一个激光脉冲作用期间内,金属反射率的变化很大。

(3)激光脉冲宽度:脉宽是脉冲激光焊接的重要参数之一,它既是区别于材料去除和材料熔化的重要参数,也是决定加工设备造价及体积的关键参数。

(4)焊接速度:焊接速度的快慢会影响单位时间内的热输入量,焊接速度过慢,则热输入量过大,导致工件烧穿,焊接速度过快,则热输入量过小,造成工件焊不透。

激光焊接注意要点

a、焊件位置需非常精确,务必在激光束的聚焦范围内;

b、焊件需使用夹治具时,必须确保焊件的终位置需与激光束将冲击的焊点对准;

c、可焊厚度受到限制渗透厚度远超过19mm的工件,生产线上不适合使用激光焊接;

d、高反射性及高导热性材料如铝、铜及其合金等,焊接性会受激光所改变;

e、当进行中能量至高能量的激光束焊接时,需使用等离子控制器将熔池周围的离子化气体驱除,以确保焊道的再出现;

f、能量转换效率太低,通常低于10%;

g、焊道快速凝固,可能有气孔及脆化的顾虑。

责任编辑人:CC

-

焊接

+关注

关注

38文章

3211浏览量

59976 -

焊接方法

+关注

关注

2文章

68浏览量

12344

发布评论请先 登录

相关推荐

电子焊接的常见问题及解决方法

DIY项目中常用的端子类型

如何选择合适的焊接方法

焊接方法在工业中的应用

焊接方法分类及应用

不同焊接方法的优缺点

smt贴片加工常用的检测修理方法有哪些

焊缝检测方法有几种类型?

常用的焊接方法有哪些类型

常用的焊接方法有哪些类型

评论