设计具有极端铜镀层的PCB需要规划并仔细考虑在标准轻铜板的设计中不会出现的几个因素。由于不寻常的制造挑战和与这些产品类型相关的非标准工艺,许多制造商完全避免了沉重和极端的铜电路板订单。

即使在最好的情况下,极端的铜电路板也可能比通常的制造难得多。但是,通过了解极限铜PCB制造固有的困难,仍然可以创建可制造的设计。

这篇博客文章将解释极限镀铜工艺的一些重要原理,从而使PCB设计人员能够做出合理的选择,从而成功地进行制造。

普通PCB与超硬铜PCB

普通PCB与采用极度铜的PCB之间最明显的区别是电路板接受的电镀量。应用如此大量的铜镀层(20盎司及以上)所固有的困难是只有少数专业PCB制造商会采用这种工作方式的原因。

然而,通过良好的计划和一定程度的实验,有可能消除或减少与如此高的镀层有关的问题。不过,可能有必要接受一些负面因素无法完全消除的情况,并决定是否可以忍受这些负面因素,以便利用极端铜的好处。

迹线宽度和间距的经验法则

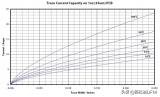

您的印刷电路板制造商将为您提供有关适当的走线宽度和间距的建议。期望它们比您在打火机板上使用的更大。也可能有两组或更多组规则。这是因为建立规则的最终决定因素是基础铜的重量,而不是成品铜的重量。尽管较重的基箔(最多4或6盎司)可能会缩短电镀时间,但这可能是唯一的优势。

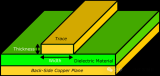

一个缺点是由于蚀刻穿过较厚的基础箔而导致梯形的横截面。梯形走线的载流能力较小,因为走线的顶部比底部窄。由于存在更多的铜,因此在行程过程中真空材料的去除变得更加困难,因此制造商还可能在通过这么多的铜钻出电镀孔方面遇到问题。由于这些原因,期望制造商建议从箔纸很轻的材料开始,例如半盎司。

虽然使用半盎司的箔达到20盎司的厚度,反而是直觉,但在所有方面都优于使用较重的箔。使用光箔,可以使用更窄的走线和更小的空间,因此每层上可用于电路布线的面积会增加。

另一个优点是迹线蚀刻质量提高。最重要的是,由于整个走线侧壁是通过镀层堆积形成的,因此蚀刻后侧壁几乎完全垂直于基板。这样做的好处是走线的截面积恰好是其高度乘以其宽度。因此,与在较厚的基础箔上进行较少的电镀并仍满足相同的载流能力相比,电镀后的走线总高度可以设计得更小。

极端铜和镀通孔

与标准PCB制造中一样,孔的电镀和电路的电镀是单个过程的一部分。对于普通的PCB,添加的铜量很少且可预测。用于形成镀通孔(PTH)的钻孔工具的尺寸通常比所需的精加工孔尺寸(FHS)大约0.003“ -0.006”。尺寸过大的量取决于制造商的工艺控制以及将要施加的最终表面。在电镀铜和表面光洁度之间,加工过程中钻孔将关闭至其标称最终直径。重铜和极铜不同。

用于镀有重铜和极铜的电路板,通常无法将孔钻成较大的直径,而这是使孔精加工成接近其标称直径所必需的。例如,考虑20盎司。PCB。表面接收到约0.028“的添加铜。孔接收相似的数量。不用像在轻铜板上那样在电镀之前增加0.005英寸的钻头尺寸,而是必须在这种孔上增加几乎0.060英寸的厚度。不难想象在设计的每个孔的环形圈中增加0.060英寸的不利影响;它将严重减少可用于电路布线的表面积。除了这个明显的问题之外,每个PTH接收到的确切镀层数量变得更加随机。极不可能在板上的每个位置都达到+/- 0.003英寸的公差。解决办法是什么?

解决方案是在镀覆之后但在表面处理之前进行重新钻孔。重新钻孔可以消除多余的铜堆积,从而将孔恢复到正确的公称直径。这工作得很好,听起来像是一个完美的解决方案,但是与其他所有与极限铜有关的东西一样,存在陷阱和局限性。

主要的问题是孔的中心不会封闭到一个很容易接受旋转钻头的平坦表面上。取而代之的是,镀层趋于有些圆形和凹入,其中心具有相对较小的开口面积。当钻头遇到的表面小于平坦表面时,它们会发生挠曲;当硬质合金钻头发生挠曲时,它们会折断。为了解决这个问题,计划使用从0.050开始的成品孔径。” 只要针对该非标准应用调整进给和RPM设置,此范围内的钻头通常就足够坚固,可以承受与凹面的碰撞。

对于不希望容纳零件或电线的孔,您可以使用较小的孔,并允许制造商简单地将其镀上闭合(或接近闭合)的形状。即使这些孔不过是通孔,但还是要使它们比普通通孔大还是一个好主意。对于多层而言尤其如此,其内部可能比正常的铜重量重。无论层数如何,对于极端铜板,一个好的经验法则是使用在电镀前钻的孔不小于0.025英寸,最好为0.030英寸或更大的通孔。

概要

极限铜PCB从来都不是完全设计或制造的例行程序。这是因为每个异常功能都可能影响其他功能。一个设计要求的解决方案可能会在另一个领域带来难以克服的困难。未雨绸缪。在设计和生产周期中都留出更多时间。首先,提出问题。您的PCB制造商可以在周期的早期使您远离潜在的死角。提交布局的初步版本以进行制造设计(DFM)审查,以识别需要改进的地方。

PCB设计人员和制造商之间的合作关系的结果应该是一种极端的铜电路板,该电路板应具有高度可靠的功能。

-

PCB线路板

+关注

关注

10文章

435浏览量

20026 -

PCB打样

+关注

关注

17文章

2968浏览量

21885 -

电路板打样

+关注

关注

3文章

375浏览量

4745 -

华秋DFM

+关注

关注

20文章

3495浏览量

4804

发布评论请先 登录

相关推荐

PCB设计中填充铜和网格铜有什么区别?

PCB设计中填充铜和网格铜有什么区别?

PCB设计中填充铜和网格铜究竟有什么区别?

深度解析:PCB死铜问题的根源与处理方法

PCB盲孔填铜,提升电路性能的关键一步

pcb线宽铜厚与电流的关系大吗

什么是PCB走线宽度?影响走线宽度的关键因素有哪些

PCB走线宽度定义与计算方法详解

PCB板的温升和走线厚度宽度层数的关系?

PCB板深孔电镀孔无铜缺陷成因分析与改进策略

重铜和极限铜PCB:孔尺寸,走线宽度和间距

重铜和极限铜PCB:孔尺寸,走线宽度和间距

评论