1 前言

电火花加工与切削加工不同,属于“非接触加工”。电火花加工中,随着放电间隙大小的变化影响电极与工件蚀除量的现象称为问隙效应。电火花加工中放电间隙的大小和状态,对加工工艺指标有着极其重要的作用。在加工过程中,直接测量两极间隙的距离是复杂和无必要的;又因为目前,我国的数控机床仍然以工控机为主,工控机中提供了大量的ISA插槽;同时,ISA总线具有结构简单、控制灵活、造价低廉等优点。基于以上考虑,本文对线切割机间隙控制板进行了研制。

2 硬件总体设计

设计的线切割机放电间隙控制板的硬件结构如图1所示。此结构由采样保持电路模块、电压信号比较模块、A/D转换模块、时序控制模块、信号处理模块等部分组成。

图1 控制板结构图

2.1 采样保持电路

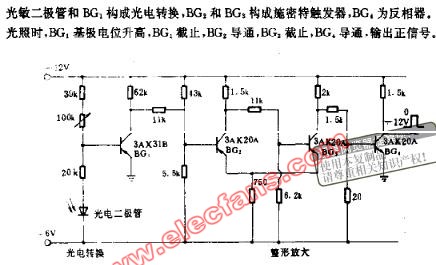

线切割加工中,直接测量电极间隙及其变化是很困难的,都是采用测量与放电间隙成比例关系的电参数来间接反映放电间隙的大小。设计采用间隙平均电压电路和AD582采样保持电路来进行电压信号采集,电路原理图如图2所示。

图2 采样保持电路原理图

上图中采用了AD582进行采样保持,AD582是由一个高性能的运算放大器、低漏电阻的模拟开关和一个结型场效应管集成的放大器共同组成。其中8脚为信号输出端,12脚接信号触发端,l脚和9脚为信号输入端口。根据其引脚分布可知,当12引脚接入高电平时,AD582工作于取样工作状态,这时开关闭合。取样结束时,12脚引入的逻辑电平回到低电平,电路进入保持状态.这时候开关断开。设计时12脚的触发信号由时序控制模块电路产生。

2.2 A/D转换电路

A/D转换器的选择对设计是至关重要的。选择合适的A/D转换器才能有效的对间隙进行控制。而且A/D转换器接在比较器后,所以此转换器必须为双极性,而且用一个8位的ADC就足够了,如果用一个12位的ADC来对它进行采样.增加的分辨率将是多余的。因此,设计中选用集成逐次逼近式A/D转换器AD673。AD673转换器的部分应用电路如图3所示。

图3 AD673转换器的部分应用电路

图中AD673的引脚AN-IN为模拟信号输入端,引脚START,DATAENABLE则外接触发器74LS123,由触发器来控制A/D转换器的工作状态。引脚DATAREADY与采样保持器AD582的引脚IN+连接。保持采样与转换的一致性。

DATAREADY在AD673转换器开始转换到转换结束期间是高电平,如图3中的连接方式,使得AD673转换器在开始转换后AD582能够维持在保持状态;在AD673转换器转换完成后,DATAREADY变为低电平,此时AD582则进入采样状态。A/D转换器的触发也是依靠555和74L5123组合电路产生的时钟信号,这里由12、18、20引脚共同输入逻辑控制信号。

2.3 D/A转换器的选择

DAC0832是采用倒T型电阻网络实现数/模转换的一种芯片.这种是D/A转换芯片属于电流输出型,如果需要输出电压,可以在DAC0832输出端外接一个运算放大器,即可转换为电压输出。

DAC0832是双列直插式8位D/A转换器,能完成数字量输入到模拟量(电流)输出的转换。其主要参数如下:分辨率为8位,转换时间为1s,满量程误差为1LSB,参考电压为(+lO - -10)V,供电电源为(+5 - +15)V,逻辑电平输入与TTL兼容。DAC0832中有两级锁存器,第一级锁存器称为输入寄存器,它的允许锁存信号为ILE,第二级锁存器称为DAC寄存器,它的锁存信号也称为通道控制信号XFER。

DAC0832可处于三种不同的工作方式:直通方式、单缓冲方式、双缓冲方式。本控制板让其工作于直通方式。其部分程序如下:

MOVE R0,#DATA ;建立数据存放地址指针

MOVE DPTR,**** ;建立D/A地址指针、

MOVE A,@R0 ;

MOVE @DPTR A ;向D/A传送转换数据

2.4 基于ISA总线电路板的ISA总线分析

基准电压信号可以由工控机输入经过ISA总线再通过D/A转换等电路产生。所以,这里有必要对ISA总线进行分析。

间隙控制板是基于ISA总线的,将其接入PC以后就要占据一些I/O空间,为了不使计算机系统发生地址冲突而导致死机等现象,因此,必须了解PC内部相关的I/O空间信息.例如哪些端口是计算机制造厂商为今后开发而保留的,哪些地址已分配给其他设备,哪些端口地址是空闲的。这些信息对于开发接口程序是十分必要的。

PC系列微机中,ISA总线支持的端口数目是1024个,其有效地址译码是A0-A9这10根地址线来表示I/O空间,其范围是从000H-3FFH,其中前512个地址(000H-1FFH)被主板上的I/0接口使用,其余的512个地址(200H-3FFH)被插在计算机扩展槽中的I/0通道使用,其中还有部分被通用外部设备使用。

在设计控制板时,凡是被PC系统占用了的端口地址都不能使用;对于计算机厂商声明的保留地址,为了避免发生I/O端口地址重叠或冲突,也尽量不使用。因此,端口选择只能选用没有使用过的地址,通常可以使用300H-31FH这段地址,这是PC系列微机留作实验卡用的地址。因此,我们选用300H作为控制卡的基地址。在控制板设计中,根据实际需要,用到的部分信号线有:

* DO-D7 系统双向总线信号;

* A0-A19 系统地址总线信号;

* AEN 地址允许信号;

* XFER I/O读命令信号;

* IOW I/O写命令信号。

设计中,ISA总线接D/A转换器提供基准信号电压,同时为控制系统产生各种控制信号等,不过电路中采用的双向三态数据缓冲器74LS245等的片选信号均由可编程逻辑器件GALl6V8产生。

3 间隙状态控制程序

3.1 主程序结构

主程序中程序初始化后等待中断,中断响应后即可初始化各个参数和电压给定值,初始化启动采样,然后在原地等待定时器中断响应,执行相应的中断服务程序。这部分程序主要用汇编语言编写,汇编语言与C语言相比,被编译后代码很小,编程简洁,运行速度比C语言快得多。

3.2 程序的初始化

在软件初始化的过程中,首先要关中断,断绝外部因素的影响:

SETB P3.2

SETB P3.3

设置各种标志位,如:

MOV 42H,#00H ;O表示停止,1表示进给分配存储空间,并对存储空间清零,如:

MOV 61H,#00H ;存储本次转换的数据

MOV 62H,#00H ;存储前一次转换的数据

。。.。。.

MOV 65H,#00H ;存储平均值

然后对定时和中断方式的初始化,如本系统中:

MOV TMOD.#1lH

MOV 1E. #8AH

针对数据处理的其它一些设定:

MOV 50H.#80H

MOV 5lH. #00H

读入各种设定基础数据,如间隙加工过程中电压数值的大小,进给速度高低,启动间隙信号采样与MD转换。

4 结束语

本文介绍的基于ISA总线线切割间隙控制板,数据采集通过ISA总线插入工控机,即插即用,通过硬件电路设计采取相应措施.使得抗干扰能力强。在对本控制板所做的初步实验中,加工过程稳定,其结构合理,性能可靠,且系统控制精度达到了实际加工的要求。

本文作者创新点:线切割技术在特种加工领域占有重要的地位。我国自主研发的高速线切割技术已经成熟,但是由于其加工精度不高应用受到限制;低速线切割由于其加工精度高而在各领域得到广泛的应用。但是国内在低速线切割技术方面还不成熟,控制精度不高,尤其放电加工间隙状态的实时控制始终是一大难题。本课题对基于ISA的线切割间隙控制板的设计,能够实现实时控制,同时控制精度得到了提高,降低成本,面向工业现场,在应用领域有所创新。

责任编辑:gt

-

总线

+关注

关注

10文章

2925浏览量

88942 -

控制板

+关注

关注

5文章

262浏览量

31705 -

数控机床

+关注

关注

19文章

802浏览量

47370

发布评论请先 登录

相关推荐

线切割机放电间隙控制系统的软硬件设计和应用方案分析

线切割机放电间隙控制系统的软硬件设计和应用方案分析

评论