1前言

无铅工艺已经广泛应用,但在军事电子制造领域仍然采用有铅的工艺,而元器件却买不到有铅的,出现了有铅与无铅共存的现象,目前我所有铅/无铅BGA器件共同装配使用较为普遍,而由于有铅焊球与无铅焊球的熔点不相同,如采用Sn-Ag-Cu合金的无铅BGA的焊球熔点较高为217℃,而Sn63-37Pb合金的有铅BGA的焊球熔点为183℃,如果采用Sn63-37Pb焊料的温度曲线,一般峰值温度在210~230℃,假设一个PBGA的峰值温度为220℃,再流焊时当温度上升到183℃时印在焊盘上的Sn-37Pb焊膏开始熔化,此时无铅PBGA的Sn-Ag-Cu焊球还没有熔化;当温度上升到220℃时,按照有铅工艺就要开始降温、结束焊接了,此时无铅焊球刚刚熔化,虽然Sn-Ag-Cu合金标称的熔点为217℃,但实际上Sn-Ag-Cu合金并不是真正的共晶合金,固相线与液相线的温度范围是216~220℃,因此,有铅工艺冷却凝固结束焊接的温度恰好是无铅Sn-Ag-Cu焊球刚刚熔化之时,并处于固、液相共存的浆糊状态,焊球熔化时由于器件重力的作用焊球开始下沉,在器件下沉过程中稍有震动或PCB微量变形,使PBGA元件一侧原来的焊接界面结构被破坏,又不能形成新的界面金属间合金层,容易造成PBGA、一侧焊点失效,由以上可以看出在有铅/无铅混合装配过程中应兼顾两种焊料的温度特性,工艺窗口小难度较大。

在混合装配时要得到焊接可靠的产品就不能只关注装配焊接环节,而应从装配的前、中以及后端着手即加强整个过程控制,根据具体情况区别对待,及时调制装配生产方案使之更有针对性,这样才能得到可靠的产品,下面既以一个工艺试验为例,分别列举了各环节所应注意加强控制的要点。

2工艺试验

2.1试验简介

对于有铅/无铅BGA混装应具体分两种情况,一是无铅器件数量居多,或存在尺寸较大的无铅BGA器件,则采用兼容焊接工艺曲线进行焊接,既是在有铅工艺曲线的基础上合理提高温度,使峰值温度控制在230~235℃范围以内,这样在不损伤有铅BGA器件的同时满足无铅BGA器件回流所需温度,达到较好焊接;二是有铅器件数量居多,且无铅BGA器件尺寸较小,则可通过植球工艺将无铅器件转换成有铅器件进而采用有铅工艺曲线进行焊接。

在本试验中共采用两种试验板:PCB2、PCB4,试验板尺寸均为100×150mm,器件采用Sn63-37Pb锡铅和Sn-Ag-Cu焊球材料无铅PBGA哑片,PCB厚度为1.6mm。

2.1.1试验板选用

2.1.2器件情况

PCB2:D2,D3,D5为有铅哑片,D1,D6为无铅哑片植球后进行焊接。

PCB4:D2,D3,D7为有铅哑片,D1,D5,D6,D8为无铅哑片。

2.2装配前准备

在装配前应对印制板和BGA器件本身进行检查,具体检查内容如下。

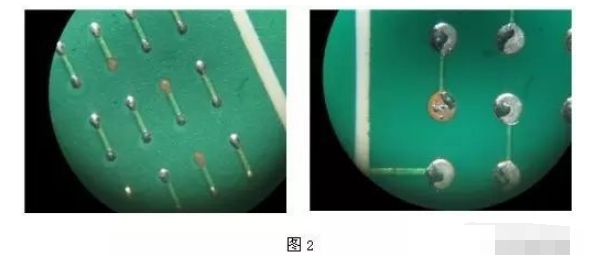

(1)印制板:板面应无明显的翘曲;焊盘应无短路、断路情况;焊盘上应无字符、阻焊膜及其它污染;对于氧化严重、加工质量低劣、表面污染严重及有其它质量问题的印制电路板,不能进行装配,做不合格品处理(如图2);对于表面较脏的印制电路板,在焊接前用蘸有无水乙醇的脱脂棉球挤干后清洗2~3次,以确保印制电路板焊接前表面清洁、干净。

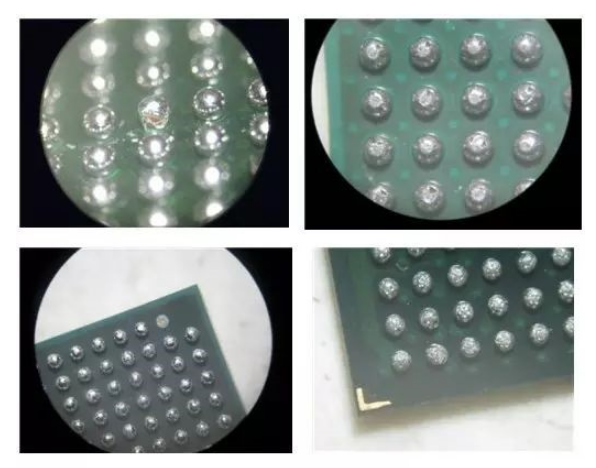

(2)BGA元器件:对待装配的BGA器件进行有铅/无铅判别,并检查BGA焊球是否氧化以及是否有缺陷。(如图3)

2.3装配中

(1)为消除潮气在焊接高温中蒸发带来的不利影响,所以有必要对BGA器件和板子进行预烘处理,具体方法为:将BGA器件放入烘箱120℃,48h;印制板110℃,4h。

(2)在丝印焊膏时,焊膏应覆盖焊盘75%以上的面积,焊膏表面应光滑、均匀、无空隙、不连涂短接相近的焊盘,不粘污焊盘周围的基板并且焊膏印刷完到再流焊焊接之间的等待时间控制在2h以内。

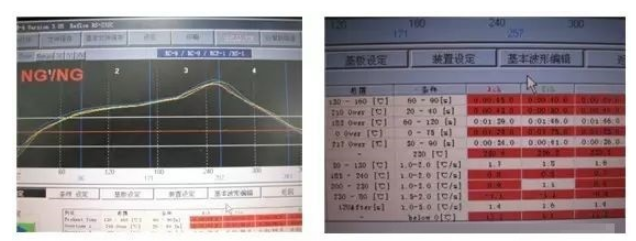

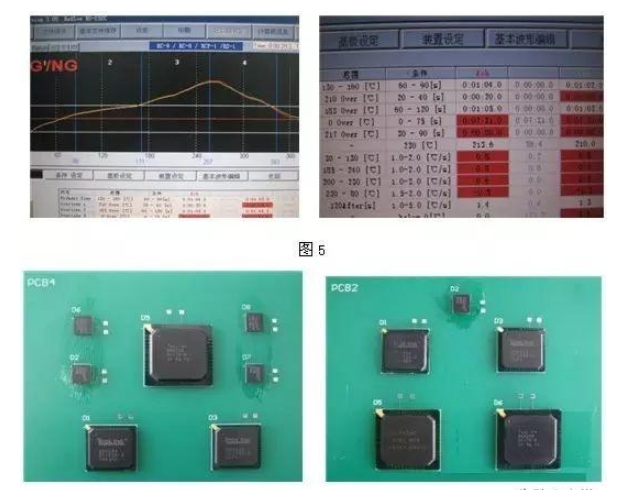

(3)设置焊接曲线

需要说明的是以下所列举的焊接工艺曲线参数是在对本次试验所使用的印制板所做试验中得来的,在生产中则应根据实际板子情况:如板子大小、层数,器件种类,器件数量、分布等情况综合考虑来调整设置焊接曲线。

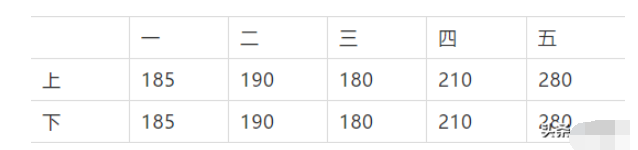

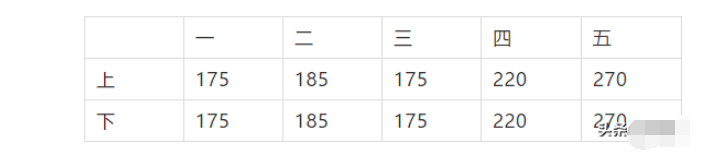

对PCB4而言,板子上无铅BGA器件数量多于有铅器件数量,故考虑设置兼容曲线进行焊接,在对曲线进行多次测试调整后确定参数如表1所示:

表1兼容焊接工艺曲线

单位:℃

带速:15in/min

对PCB2而言,板子上有铅BGA器件数量多于无铅器件数量,且无铅器件D1较小,故考虑先对D1、D6器件进行植球处理,转换成有铅器件后再设置有铅工艺曲线进行焊接,在对曲线进行多次测试调整后确定有铅焊接工艺曲线参数如表2所示:

表2有铅焊接工艺曲线(单位:℃)

带速:15in/min

焊接完成后对两块试验板(PCB2、PCB4)进行X-Ray检测,BGA器件均没有短路,印制电路板表面也没有有斑点、裂纹、气泡、炭化、发白等现象。

3可靠性验证

为验证其可靠性对试验板进行了各项可靠性试验和分析测试。

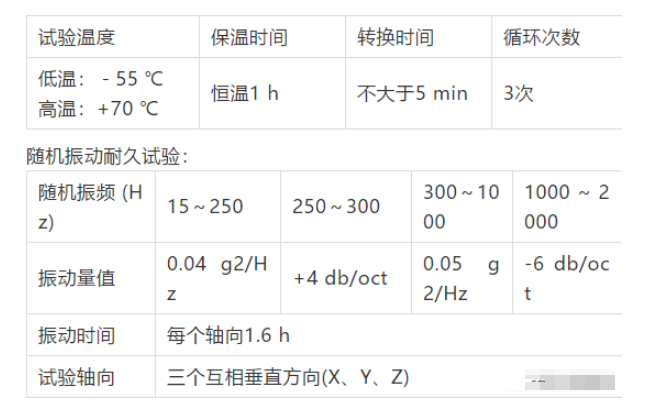

3.1可靠性试验

完成焊接后对两块试验板进行了温度冲击和随机振动耐久试验,整个试验过程中试验板外观良好,均未出现异常问题,具体试验条件见下表:

温度冲击试验:

3.2可靠性测试

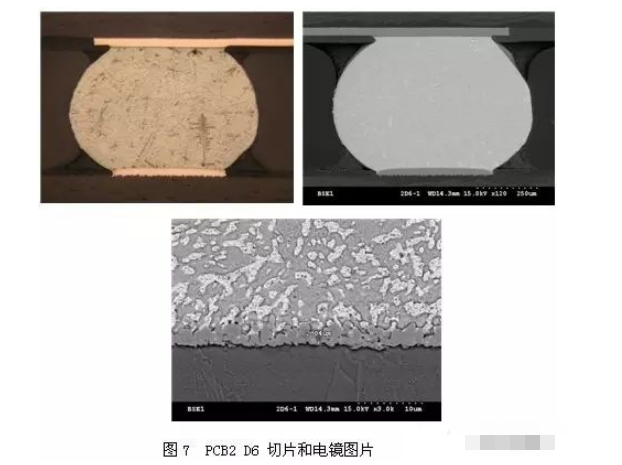

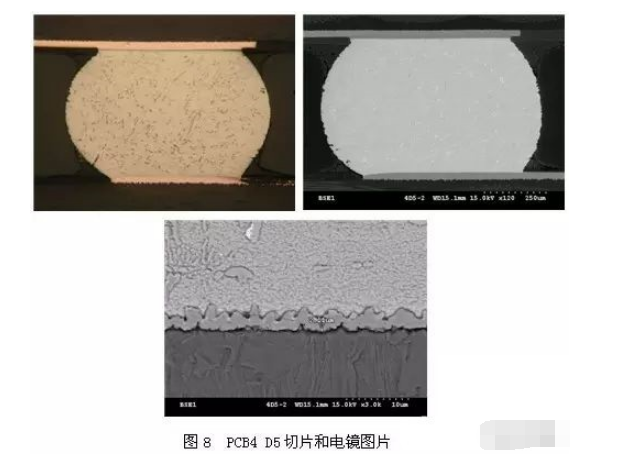

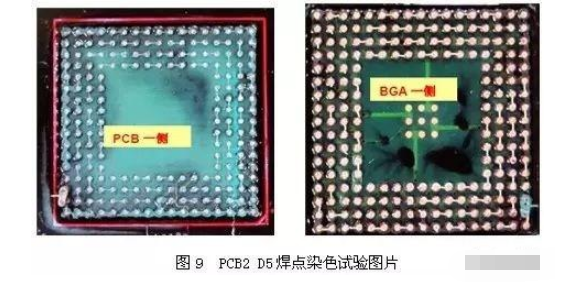

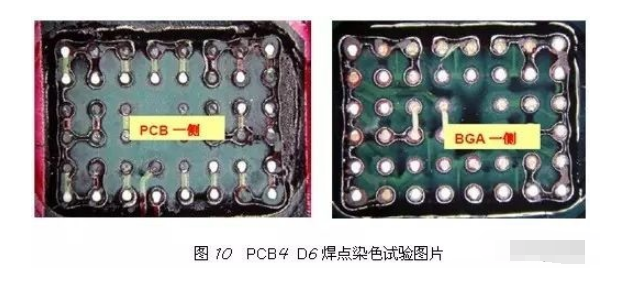

为了更深入了解焊点情况,将试验板送至赛宝实验室对BGA器件焊点进行了切片、电镜和染色分析试验。分析图片如下:

3.3分析结论

由以上图片可以看到试验板混合组装的有铅和无铅BGA焊点的IMC厚度均在1~3μm间,且形态较好,没有红色颜料渗透到元件一侧或印制板一侧界面中,表明没有虚焊的产生。

4结论

IMC金属间结合层的形成虽然是焊接良好的一个标志,但过厚或过薄的IMC均会降低焊点力学性能和热疲劳性能进而影响焊点可靠性,目前普遍认为焊点的IMC在1~3μm间,其结合强度及可靠性相对较好,因此在焊接过程中保障良好的IMC是实现良好焊接的重要条件。

随着无铅化的发展,有铅/无铅混合装配难以避免。混合装配由于两种焊料不同温度特性,焊接工艺窗口较小,难度较大,但只要加强各个环节过程控制,仍可以得到焊接可靠的产品。

责任编辑人:CC

-

BGA

+关注

关注

5文章

549浏览量

47273

发布评论请先 登录

相关推荐

无铅焊锡有什么特点?

采用无铅(Pb)装配流程装配高含铅的DS2502倒装芯片

采用无铅(Pb)装配流程装配高含铅的DS2502倒装芯片

有铅无铅BGA混合装配实验分析

有铅无铅BGA混合装配实验分析

评论