在提供表面贴装技术(SMT)之前,将电子组件通过现在称为通孔安装(THM)的方式放置在板上。这可以通过将元件焊接到PCB上或使用绕线安装技术来完成。但是,有时仍应使用通孔组件。

表面贴装技术(SMT)的好处

表面贴装技术已经从安装电子组件的更具成本效益的方式发展到了降低功率和许多其他好处的来源,其中包括:

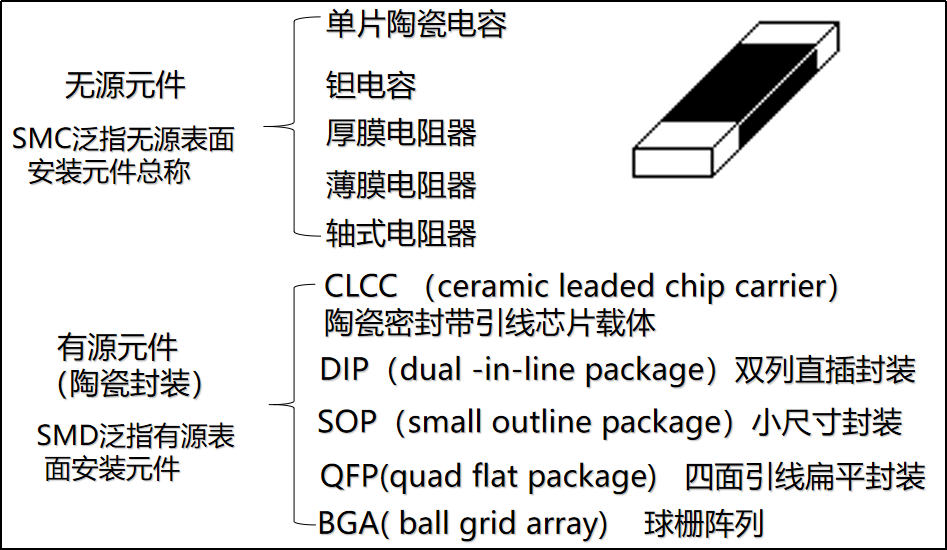

l较小的设备–不需要机械地焊接引线,可以减少组件的占位面积,从而增加最终产品的总体积。引线焊接在其下方的球栅阵列(BGA)允许使用更小的电子设备。例如,以一部手机为例。刚推出时,它们是笨拙的大型设备-现在,它们的大小通常由屏幕大小决定,甚至可以放在手表的表面。该技术在整个物联网行业都具有革命性意义。

l更低的功率要求–通孔组件中使用的含铅组件需要一些体积才能制造。这种体积导致不必要的功耗。机械特性允许表面安装的组件非常小,从而最大程度地降低了功耗。而且,由于可以将引线焊接在组件下方,因此它允许BGA降低对集成电路走线长度的要求。再说一遍蜂窝电话,早期的电话需要自动供电,或者需要装有电池的小手提箱才能运行,而目前的电话却具有独立的电池。

l更具成本效益–这是SMT的主要优势。组件的包装尺寸通常是标准化的,并且通常使用拾取和放置自动化进行放置。所需的劳动力大大减少,仅需要SMT操作人员和维护。

l更少的错误或返工–在SMT之前,所有组件都是手工放置的。这要求操作员一次手动选择并放置每个组件。组装完成后,将需要对单元进行测试,并且经常发现安装了错误的组件或焊接不正确。使用SMT,组件放置非常一致,因为它基本上消除了人为错误。即使出现问题,通常在所有电路板上都会出现相同的错误,一旦发现就可以在SMT过程中将其固定在所有板上并进行纠正。

l先进技术–较小的尺寸和功率要求导致了先进设备的制造,这在SMT之前是不可能的。再次考虑一下物联网革命。

仍然需要通孔技术

尽管SMT彻底改变了电子业务,但在某些情况下仍首选通孔技术,包括:

l用户可以使用的连接器或需要消除应力的连接器–连接器通常会承受应力,并且需要消除应力才能避免损坏。将SMT组件应用于电路卡表面上的走线层,通常这是不够的。有时,这种应力消除可以通过外壳机械地提供。使用通孔连接器可通过利用板的整个厚度作为机械基础来缓解应力。

l大件或笨重的零件-承受重量的零件也需要减轻应力以提高可靠性。在易受振动或运动的设备中,SMT走线可能不足以将笨重的组件固定在适当的位置,并可能导致其脱落并损坏走线。与连接器相似,这可以通过使用通孔组件来帮助,并利用整个板的厚度来消除应力。

尽管通孔技术需要一些手动步骤,但可以手工焊接或波峰焊(将焊料施加到通孔组件的自动化过程)。包含主要SMT组件和所需通孔组件的混合板非常常见。

升级旧技术时的注意事项

许多较旧的电子设备仅使用通孔组件,这主要是因为当时所有这些都可用。其中许多组件已过时,需要重新设计组件的可用性。假设要求相同,则在替换过时的组件后,应评估其余组件,看是否可以用SMT组件替换它们。通常SMT中可以使用确切的替代品。尽可能转换为SMT并保持所需的通孔组件将实现SMT的许多优点,包括更低的成本,更好的可靠性和更低的功率要求。

-

印制电路板

+关注

关注

14文章

963浏览量

41385 -

PCB线路板

+关注

关注

10文章

435浏览量

20267 -

PCB打样

+关注

关注

17文章

2971浏览量

22218

发布评论请先 登录

相关推荐

表面贴装技术与通孔贴装技术

表面贴装技术与通孔贴装技术

评论