对于应用工程师,芯片失效分析是最棘手的问题之一。之所以棘手,很无奈的一点便是:芯片失效问题通常是在量产阶段,甚至是出货后才开始被真正意识到,此时可能仅有零零散散的几个失效样品,但这样的比例足以让品质部追着研发工程师进行一个详尽的原因分析。对于研发工程师,在排查完外围电路、生产工艺制程可能造成的损伤后,更多的还需要原厂给予支持进行剖片分析。不管芯片是否确实有设计问题,但出于避免责任纠纷,最终原厂回复给你的报告中很可能都是把问题指向了“EOS”损伤,进而需要你排查自己的电路设计、生产静电防控。由于缺乏专业的分析设备,芯片内部设计的保密性不可能让应用工程师了解太多,因此对于原厂给予的分析报告,应用工程师很多时候其实处于“被动接受”的处境。

虽然无法了解芯片内部的设计,但其实我们可以了解芯片厂商相关失效分析手法,至少在提供给你的报告上,该有的失效分析是否是严瑾,数据是否可靠,你可以做出一定的判断——

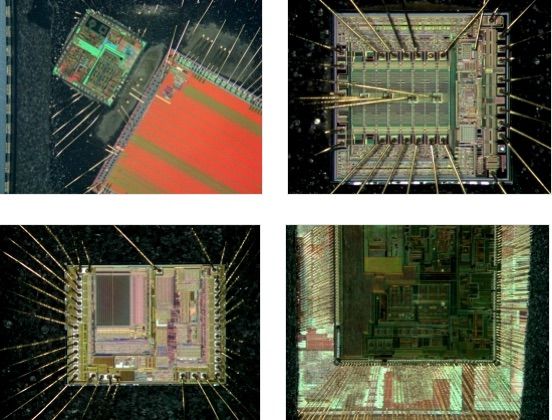

手法一:电子显微镜查看表面异常

失效的芯片样品到了芯片厂商手里后,首先要做的必然是用高放大倍数的电子显微镜查看芯片表面在物理层面上是否有异常问题,如裂痕、连锡、霉变等异常现象。

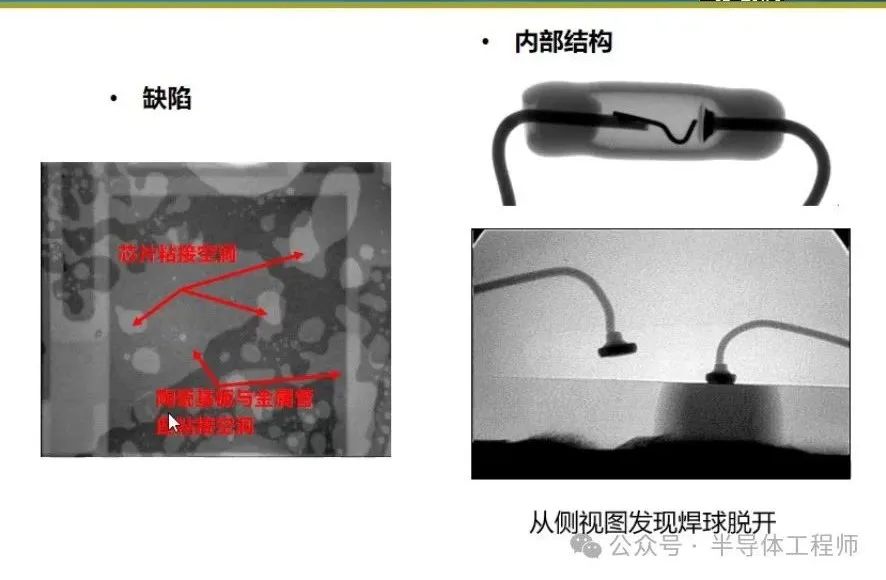

手法二:XRay 查看芯片封装异常

X 射线在穿越不同密度物质后光强度会产生变化,在无需破坏待测物的情况下利用其产生的对比效果形成的影像可以显示出待测物的内部结构。IC 封装中如层剥离、爆裂、空洞、打线等问题都可以用 XRay 进行完整性检验。

手法三:CSAM扫描声学显微镜

扫描声学显微镜利用高频超声波在材料不连续界面上反射产生的振幅及相位与极性变化来成像,典型的 SAM 图像以红色的警示色表示缺陷所在。

SAM 和 XRay 是一种相互补充的手法,X-Ray 对于分层的空气不敏感,所得出的图像是样品厚度的一个合成体,而 SAM 可以分层展现样品内部一层层的图像,因此对于焊接层、填充层、涂覆层等的完整性检测是 SAM 的优势。

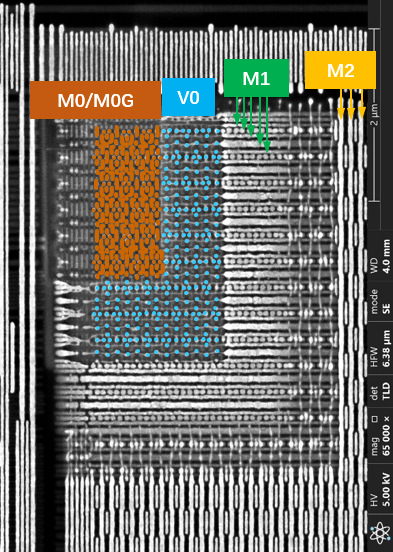

手法四:激光诱导定位漏电结

给 IC 加上电压,使其内部有微小电流流过,在检测微电流是否产生变化的同时在芯片表面用激光进行扫描。由于激光束在芯片中部分转化为热能,因此如果芯片内部存在漏电结,缺陷处温度将无法正常传导散开,导致缺陷处温度累计升高,并进一步引起缺陷处电阻及电流的变化。通过变化区域与激光束扫描位置的对应,即可定位出缺陷位置。该技术是早年日本 NEC 发明并申请的专利技术,叫 OBIRCH(加电压检测电流变化),与该分析手法相似的有 TIVA(加电流检测电压变化)、VBA(加电压检测电压变化),这三种分析手法本质相同,只是为了规避专利侵权而做的不同检测方式而已(TIVA 为美国技术专利,VBA 为新加坡技术专利)。

当然,在进行 X-Ray、CASM、OBIRCH 之前,可以对每个管脚进行逐渐加电压并侦测电流曲线是否异常,由此先大概确认是否该管脚有失效的可能性。提供的几个样品 RFVDD 管脚电流均有异常。在确认该异常之后,后续使用 X-Ray 等仪器时可以更快速地锁定缺陷点所在的区域。

在使用 X-Ray 等手法定位缺陷区域后,最终采用机械剖片、腐蚀液剖片的方法,利用显微镜进行最后一轮的图像物理确认。

审核编辑黄昊宇

-

芯片

+关注

关注

455文章

50756浏览量

423335

发布评论请先 登录

相关推荐

芯片开封decap简介及芯片开封在失效分析中应用案例分析

热敏电阻失效怎么办?教你几招解决问题

热敏电阻失效怎么办?教你几招解决问题

芯片失效分析,你可以怎么办

芯片失效分析,你可以怎么办

评论