在我们今天看来,晶体管发明以后,集成电路的出现一直到今天超大规模集成电路的出现,似乎是一件水到渠成的事情。但是如果回到半导体产业初兴的历史现场,我们就会发现没有任何一项关键技术的突破是“必然产生”的。

(硅晶圆上的集成电路和电子元器件)

光刻技术,正是半导体芯片得以出现的关键技术之一,也仍然是今天芯片的核心制造工艺,光刻机更是被誉为半导体产业皇冠上的明珠。

在试图探讨我国如何实现半导体产业突围的当下,光刻技术和光刻机始终是我们无法回避的技术隐痛,也是我们必须跨越的技术高峰。

不过,高端光刻机所涉及的技术种类之多、技术难度之高、产业链之复杂,远超外行人的想象。在半导体产业七十多年的进程中,正是光刻技术的不断改进推动了芯片结构的迭代升级,同时光刻技术以及相伴而生的光刻机、光源、光学元件、光刻胶等材料设备,也形成了极高的技术壁垒和错综复杂的产业版图。

我们首先将回到光刻技术诞生的历史现场进行还原,也会深入到光刻技术的演进历程,以及光刻机产业的竞争版图中,让我们获得对于光刻技术的全局视野,从而也能更好理解当下我们所处的半导体光刻机产业的竞争格局。

为硅晶体拍照,光刻技术的闪亮登场

从晶体管的发明到集成电路的出现,这中间还有一个巨大的跨越,那就是如何将大量的电子器件微型化,以集成在一小片电路上。完成这一跨越,全世界最聪明的电子工程师们又花了十年时间,这十年也成为电子技术史上面的第一个关键时期。

20 世纪 50 年代,在芯片出现之前,电子器件的连接几乎都要依赖手工完成。当时美国海军的一艘航空母舰有 35 万个电子设备,需要上千万个焊接点。这样的工程量使得电子设备的生产效率严重低下,电路的成品率也完全依赖操作人员的熟练度和准确度。

电子产业界都在呼唤微型化集成电路,也就是芯片的出现,而制作芯片的工艺正在贝尔实验室中酝酿。

从 1950 年起,贝尔实验室的几位化学家陆续完成了锗晶体和硅晶体的提纯。到 1995 年初,亨利·索罗制造出了杂质浓度小于千分之一的硅晶体。

与此同时,化学家卡尔文·富勒领导的小组研发出高温下锗晶体的杂质扩散工艺,可以通过精准地控制杂质进入锗晶体的深度和数量,制造出 PN 结。1955 年,富勒研究小组已经把扩散技术应用在硅晶体上面,通过扩散技术将两种杂质注入硅片上,形成 NPN 结构。扩散技术至今仍然是晶体管制造的基础。

(贝尔实验室以扩散技术制造的第一个硅基晶体三极管)

同时在贝尔实验室工作的卡尔·弗洛希和林肯·德里克为扩散技术提出了一种全新的方式,那就是在硅片表明生成一层氧化膜,在其上蚀刻出窗口图形,从而使得杂质只能从窗口扩散到硅衬底中,而覆盖氧化膜的地方则被保护了起来。

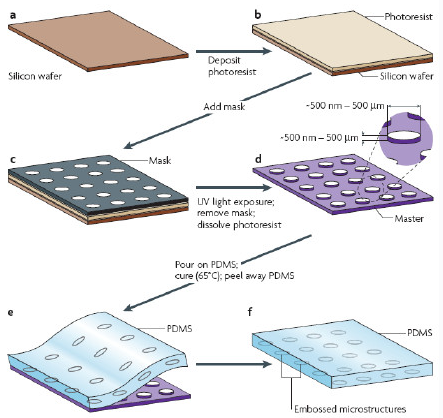

在这些基础工艺实现之后,光刻技术的出现也呼之欲出。1955 年,贝尔实验室的朱尔斯·安德鲁斯和沃尔特·邦德开始合作,将于制造印刷电路的光刻技术用于硅片加工。其方法就是在二氧化硅的氧化膜上均匀涂抹一层“光致抗蚀剂”(也就是光刻胶),随即通过光学掩模的方式将窗口图形暴露在这一图层上,形成精准的窗口区域。然后再通过化学蚀刻将这一“窗口”形成,同时除去未曝光的“光致抗蚀剂”。最后再将所需杂质通过这些“窗口”扩散到下面的硅衬底中,形成半导体器件所需要的 P 型和 N 型结构,从而构成更精准、更复杂的半导体器件。

简言之,光刻技术的实质就是将芯片所需要的电子线路和功能区制造出来。光刻机将光源通过掩模,对涂了光刻胶的硅晶圆进行曝光,曝光后的光刻胶发生变化,也就“复印”了掩模上面的图形,最终也就使得晶圆上面产生了电子线路图。

纯化技术、扩散技术、氧化层掩膜技术以及光刻技术,这些制造工艺技术填平了从晶体管分立器件到集成电子线路的巨大鸿沟。

不久之后,德州仪器的基尔比和仙童半导体的诺伊斯,就将这些来自贝尔实验室的半导体制造工艺应用在了集成电路的制造上面,开启了半导体产业的腾飞之路。

光刻技术的“摩尔定律”升级赛

有趣的是,光刻技术的发展还有一条支线。就在贝尔实验室取得半导体技术进展的同时,当时为美国国防部研究固态电路微型化的两位工程师杰伊 . 莱斯罗普和詹姆斯 . 纳尔,早已在 1952 年开始使用光刻胶来制作锗晶体管。1957 年,两人在贝尔实验室研究成果的基础上进一步推进了光刻技术,制成了小型化的晶体管和陶瓷的混合电路,并创造了“光刻”(Photolithography)一词。

(莱斯罗普和纳尔申请的光刻专利)

1958 年,仙童半导体的霍尼发明了平面工艺,解决了晶体管的绝缘和连线问题,同时拉斯特和诺伊斯造出了世界上第一台光刻照相机,用于硅基晶体三极管的制造。1959 年,仙童半导体研制世界第一个单结构硅晶片。1963 年,研制出 CMOS 制造工艺,成为今天 IC 产业的主流制造工艺。

六十年代初,光刻技术还非常初级,当时掩模板是一比一贴在晶圆上,而晶圆的大小也只有 1 英寸。因为原理并不复杂,就如同照相一样,半导体公司还能自己设计相关光刻工具和装备,但很快专业的光刻机出现,随即成为了芯片制造的关键设备之一。

也就在 1965 年,英特尔创始人,时任仙童半导体实验室主任的戈登·摩尔通过观察发现每代芯片几乎都是前一代芯片容量的两倍,以此提出了推动半导体技术持续升级的“摩尔定律”。当时的版本是,集成电路芯片上可容纳的元器件数目,在价格不变的基础上每年翻一番。1975 年,他又改为每两年翻一番。

(摩尔定律的推进路线)

而摩尔定律实现的关键正是光刻技术。随着集成电路元器件尺寸不断缩小,而芯片集成度和运算速度的不断提高,对光刻技术的分辨率要求也越来越高。最终摩尔定律的实现正是同这一光学分辨率息息相关,而光学分辨率则是由一个瑞利公式决定:

CD=K1*λ/NA

其中,CD 为曝光关键尺寸,K1 为工艺常数,λ为光波长,NA 为投影物镜的光学数值孔径。CD 值越低,代表分辨率越高,也就是,光刻技术只有每两年把 CD 降低 30%~50%,摩尔定律才能得以应验。

所以,提高光学分辨率的方法有三种,降低 K1 值,提高数值孔径 NA,降低波长λ。在现实的技术工艺中,K1 值和 NA 值的改进有限,而降低曝光光源的波长λ成为光刻技术持续推动的趋势。

从六十年代开始,半导体曝光光源经历了可见光、八十年代的 436 纳米、365 纳米近紫外波段的高压汞灯光源,再到九十年代的 248 纳米深紫外波段的准分子 KrF 激光。一直到九十年代末的 193 纳米 ArF 准分子激光,也就是今天主流电脑主机芯片制造还在使用的 DUV 激光光源。

正是 193 纳米波长,成为决定今天光刻机产业格局的分水岭。

面对当时如何突破 193 纳米波长的难题,科学界和光刻机产业界都在寻求超越它的方案。当时美国的 SVG、日本的尼康,基于前一代的干式光刻法,选择了看起来更稳妥的 157 纳米的 F2 激光,美国能源部和英特尔发起,联合摩托罗拉、AMD 等组建了 EUV LLC,主攻过于超前的 13.5 纳米的 EUV 极紫外光光源,此外还有更小众的 EPL、离子光刻等。不过当时这些尝试都失败了。

有趣的是,来自台积电的工程师林本坚,在 2002 年提出了一种基于 193 纳米波长,但改变干式光刻为浸润式光刻工艺,也就是在光刻胶上方加上一层薄薄的水,来把 193 纳米波长折射成 134 纳米,一下子突破了 157 纳米的难关。此后浸润式光刻技术经过多次的工艺改进,更是做到了 22 纳米制程。

(ASML 的第一台浸润式光刻机)

而最早选择浸润式光刻技术的,就是那个“天选之子”一般的 ASML。最终,在 ASML 和台积电的通力合作下,率先将 193 纳米浸润式光刻机生产出来,也正是这一领先尼康三年的新产品,让 ASML 彻底赢得了光刻机绝大部分的市场份额。而溃败的尼康再也没能拿出更好的光刻机,而只能停留在中低端市场当中。

在此之后,光刻机的高端赛道上只剩下 ASML 和独步天下的 EUV 光刻机。而这一段需要我们另辟专题专门去分析。

在光刻技术的数十年演进过程中,我们其实也能隐约看到一条光刻机产业的变迁路径。

光刻机产业残酷淘汰赛

毋庸置疑,半导体晶体管以及光刻技术的发端肇始于贝尔实验室。那么,在专利制度如此完善的美国,为什么贝尔实验室及其背后的 AT&T 没有成为半导体产业的领军者,而是在短时间内有众多的美国半导体企业迅速崛起?

这场技术革命之所以很快传遍整个产业界,源于当时 AT&T 面临反垄断的压力,不得不向美国政府表态,将半导体技术公之于众。1956 年,贝尔实验室第三次召开半导体晶体管技术分享会,正式公布了光刻、扩散技术和氧化层掩膜技术,连同早在 1952 年就出售的晶体管生产技术,直接壮大了德州仪器、IBM、摩托罗拉、索尼等公司的半导体技术,也间接催生了仙童、英特尔、AMD 等后来的半导体巨头。

而光刻技术的公布和扩散更是引发了持续至今的光刻机产业的革新和版图迁移。

最先受益的自然是美国企业。1961 年,美国 GCA 医疗技术公司造出了第一台光刻机。七十年代,美国 Kasper 仪器公司、Perkin Elmer 公司先后推出对齐式、投影式光刻产品,占领了市场先机。1978 年,GCA 又推出了真正意义上第一台自动化步进式光刻机 Stepper,分辨率可以达到 1 微米,逐渐占据了市场主导地位。

(1980 年,尼康推出步进式光刻机 NSR-1010G)

由于当时光刻技术门槛相对不高,六十年代末,日本的尼康和佳能因为产业相近,也开始涉足光刻机产业。到了八十年代,尼康发售了自己首台商用步进式光刻机 NSR-1010G,拥有更先进的光学系统和自研的镜头,开始从 GCA 手里夺下了 IBM、英特尔、AMD 等一系列大客户。

直到 1984 年,尼康已经可以和 GCA 平起平坐,各自占据 30%的市场份额。Ultratech、Eaton、P&E、佳能、日立等剩下几家瓜分剩下的 40%。

(图中的简易木板房就是 ASML 最初的办公地点)

而这一年,未来光刻机产业的霸主 ASML(先进半导体材料光刻公司),在荷兰飞利浦公司和一家名叫 ASMI 的小公司合作下成立。成立之初,ASML 只有 31 名员工,并且只能在飞利浦大楼外的简易木房里办公。ASML 的崛起还有一段时间,八十年代是日本半导体和光刻机产业的“光辉岁月”。

随着 1986 年半导体市场大滑坡,GAC 的新产品开发停滞,随即被收购,再之后因无人接手而关门。Ultratech 在被管理层收购后停滞不前,P&E 的光刻机部门也在 1990 年被卖给了 SVG。八十年代末,美国的光刻机三巨头陨落,而日本的尼康、佳能占据了绝大部分市场份额,刚刚起步的 ASML 也只拿到 10%的市场份额。

而到了 90 年代,就是尼康和 ASML 双雄竞争的时代,不过因为世纪之初的那一场技术路线之争,尼康落败,ASML 一骑绝尘,一直到今天其光刻机产业霸主的地位仍然牢不可破。

总体来看,在光刻技术发展的六十年时间里,光刻机企业走马灯似的快速淘汰和转移,其实背后有一个非常现实的矛盾。就是光刻机作为芯片制造的上游产业,销售市场非常狭窄,销量也十分有限,当时一家的年销量也不过几十台,但是光刻机又是一个需要巨额资金持续投入研发、持续更新迭代的高精尖技术,而且随着芯片制程越小,技术难度又呈现指数级增加。

因此,一旦一家企业出现产品的技术停滞或断档,领先一步的企业就会拿走少数几家半导体厂商的绝大多数订单,而落后的企业也因失去关键营收而无力进行光刻机新品的研发和生产,也就失去赢得竞争的机会。

简单来说,光刻机产业的逻辑就是赢者通吃,尼康的败局就是前车之鉴。

我国光刻机产业现状与可能

回到我国的半导体产业突围的问题上来,最核心的一项任务就是实现高端光刻机,特别是 EUV 光刻机的国产化。

不过,当我们了解了光刻技术的演变和光刻机产业迁移过程之后,可能会更冷静地面对当前无比艰难的竞争格局。

首先,我国在入局光刻机产业的时间并不短,但是我们在核心技术和专利上的积累仍然严重不足。专利技术受制于人成为卡住我国半导体产业咽喉的巨大隐痛。

(全球光刻机专利主要申请的公司)

一直以来,日本的尼康、东京电子、佳能都是光刻机专利的申请大户。90 年代之后,ASML 的光刻机专利数也大幅增加,并且在日本也布局了大量专利。此外在中国台湾、美国和韩国也有较多的专利布局。相比之下,我国的光刻机相关专利申请比例仍然很低,且近几年也并未有增加的趋势。基础技术垄断、技术研发门槛高,可能成为我国光刻机行业难以突破的一大因素。

(芯片中场效应管的架构发展)

其次,就在我们意识到要推动半导体产业自主化的时候,芯片制造的摩尔定律已经在逼近极限,其中一大限制因素正是光刻工艺制程已经接近理论极限。当芯片制程工艺向 5 纳米以下演进时,如何打破物理的、材料的极限,成为摆在光刻机和半导体制造企业面前的现实难题。

另外,为应对日益高昂的芯片制造成本,芯片行业采取的方式就是企业间的并购重组,到目前最先进的芯片生产线只属于英特尔、台积电、三星和格罗方德等少数几家芯片制造巨头,他们与原材料和像 ASML 等设备商构成一个“你中有我,我中有你”的垄断格局。

对于我们国内的光刻机产业来说,既面临壁垒森严的技术专利封锁,又直接遭遇接近技术演进极限的产业阶段,还要面对处于完全垄断地位的 ASML 的压倒性优势,我们此时发起的技术挑战,真的注定是一场无比艰难的极限挑战。

对于关心半导体产业突围的大众而言,恐怕更加不能心急,期望我国的光刻机技术在短短几年内就能追赶甚至超过国外巨头。我们更应该冷静地认清一个现实,光刻机作为芯片制造中最精密、最复杂、难度最大、价格最昂贵的设备,早已不再是一个国家或者少数几家企业可以完成的工程了。

想要研制出最先进的光刻机设备,必须与全球顶级的光源、光学、材料以及关键零部件等厂商进行合作。即使在美国试图封禁我国半导体产业发展的艰难环境下,我们也不能放弃与国外这些先进技术企业交流、合作的机会。

当然,除了依靠商业合作之外,更重要的是我国的半导体企业要努力实现在某些技术领域的技术突破,只有在掌握“人无我有”的前端技术的情况下,我们才有足够的话语权来与这些高手过招,也才有可能加入到高端光刻机制造的产业分工当中。

当然,令人欣喜的一方面是,我国对光刻机技术的自主化有了真正的意识和推动,我国的光刻机产业正在实现技术突破。后面我们将对此有更加详尽的探讨。

参考文献:

1.《芯片改变世界》,“芯片工艺:贝尔实验室奠定的半导体工艺基础”,2019 年 10 月。

2.《科学》,“光刻技术的历史与现状”,2017 年第三期。

审核编辑 黄昊宇

-

芯片

+关注

关注

456文章

50873浏览量

424129 -

光刻

+关注

关注

8文章

322浏览量

30191

发布评论请先 登录

相关推荐

一文看懂光刻技术的演进

光刻机的工作原理和分类

光刻掩膜和光刻模具的关系

如何成功的烘烤微流控SU-8光刻胶?

光刻工艺的基本知识

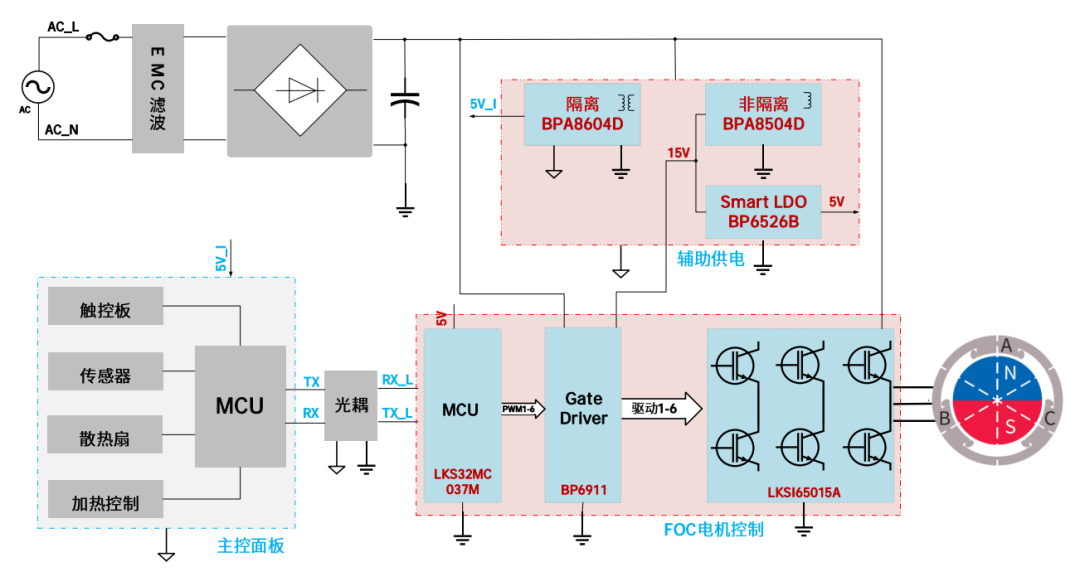

基于LKS32MC037M6S8B/LKS32MC038Y6P8B 开发的高速吹风筒方案,油烟机方案,破壁机方案;LKS32MC455 压缩机方案

ASML光刻机技术的领航者,挑战与机遇并存

新入围企业翻倍 芯片电感助力磁性元件破卷

解析光刻芯片掩模的核心作用与设计

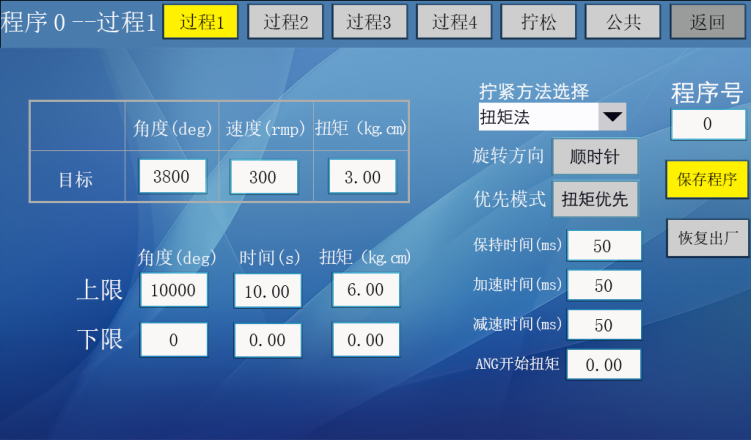

斧工智能电批的使用,浅析“扭矩法”和“角度法”

芯片破壁者(3):光刻技术的“鬼斧”之变

芯片破壁者(3):光刻技术的“鬼斧”之变

评论