记得不久前我们讨论过SiC IGBT为什么没有成为当下流行的IGBT器件,当时我们突出的一个因素是成本。最近,看到一篇文章,对于SiC IGBT的制造、特性和应用进行了较为系统的概述,下面基于这篇文章我们重新来聊聊SiC IGBT--一个是第三代宽禁带半导体材料的翘楚,一个代表着功率器件的最高水平,应该有怎么样的趋势?

我们之前聊了太多关于绝缘栅双极型晶体管(IGBT),其结合MOS的高输入阻抗和双极型期间的电流密度的特性,暂时成为当下最高水平的功率器件。而 传统的Si IGBT最高电压据说只能达到8.4KV ,接近Si器件的极限,但在高压和大电流的应用中依旧能够采用器件串并联,或者多电平的拓扑来弥补电压上限。但是,频率和工作温度却限制了高压大功率领域中Si IGBT的发展,同时减少器件数量,简化系统结构也是发展趋势,需要器件新的突破。而第三代宽禁带半导体SiC的出现, 其在高压、高温、高功率的领域表现出更强的竞争力。 (此类领域其实并不太关注我们之前所说的“成本”这一因素)。

基于Si IGBT的优点,SiC IGBT同样也结合了SiC MOSFTE和SiC晶体管的优点,即SiC界的最高水平(当然,未来皆有可能,不局限于此)。 但是, 对于SiC IGBT,SiC/SiO2界面特性,电磁干扰和短路耐受能力等却限制了它的使用。 任何新事物出现在大众视野之前,很多都是经历过一些发展的,其实早在1996年就有了第一个6H-SiC IGBT。

SiC IGBT的发展至少也有30年了,大众视野中很少会提及到SiC IGBT产品,并不是没有,只是太多事情是我们目不可及的。就目前而言,SiC器件的制成还有着很多难点需要突破和解决,下面我们就来看看SiC IGBT的现状和挑战。

01制备的挑战

n沟道SiC IGBT的制备

从SiC IGBT的发展轴线图,我们可以看到SiC n-IGBT有着优的动静态性能,其需要高掺杂p型集电极作为空穴注入层。然后商用p型衬底的电阻率很高,质量较劣,这限制了SiC n-IGBT的性能发挥。而在独立技术提出之后, 通过在n型衬底上生长出n-和p+来作为漂移层和集电极,使得n-IGBT得到进一步发展 。

作为 底层的p型外延层需要足够的厚度以及较高的掺杂浓度 来保证机械强度和串联寄生电阻。但是 在较厚的p型外延层中,掺杂浓度受薄欧姆接触的形成、生长速率、表面粗糙度和生长缺陷的限制 。同时,由于SiC的硬度和化学惰性,使得n型衬底很难去除,这也需要进一步的完善工艺。

缺陷,以及寿命增强

SiC晶片的质量直接决定了SiC IGBT器件的性能、可靠性、稳定性和产率,间接地影响制造成本。 SiC晶圆中的缺陷主要包括材料固有的缺陷,外延生长引起的结构缺陷,如微管、位错、夹杂和堆积等 (在之前我们聊Si基制造工艺时有涉及)。通过优化生长工艺和生长后处理工艺,使得这些缺陷被降到了合理的范围,这使得低压4H-SiC MOSFET器件得到商业化。而对于SiC IGBT来说,上述缺陷作为复合中心,大大降低了载流子的寿命, 高压SiC双极型器件需要很长的载流子寿命来降低导通压降 ,此外 ,载流子寿命也主导这导通压降和开关速度之间的折衷,所以需要进行寿命增强。

可以通过C+离子注入/退火、热氧化/退火或者是优化生长条件来降低影响载流子寿命的缺陷密度,但是这相对于10kV以上的SiC IGBT来说,这些措施还是足以满足,除此之外,寿命分布的不均匀性,不同缺陷密度之间的权衡,生长后产生的目标缺陷和新缺陷之间的权衡等等,都是阻碍SiC IGBT商业化的因素。

大尺寸、高质量材料和低缺陷密度外延生长工艺都是实现SiC IGBT的关键 。

SiC/SiO 2 界面性能

SiC 相比于Si IGBT的性能更优,但是还是使用SiO2来作为栅极的氧化层,带来了SiC/SiO2界面的新问题。SiC IGBT可以像Si基的一样较容易形成SiO2层,但是 在氧化的过程中,除了近界面陷阱外,还会引入额外的C簇,使得SiC/SiO2界面陷阱密度远大于Si/SiO2,导致SiC MOS的沟道迁移率大大降低。 引入氮是降低后退火中界面陷阱密度的有效方法,但是氮的引入造成了新的缺陷,造成了可靠性的问题。所以为了获得高质量的SiC/SiO2界面,就 需要完全去除剩余的C原子和近界面陷阱。

还有个主要的问题就是 氧化层的高电场 。在4H-SiC IGBT中,SiO2中的电场是SiC中的2.5倍,与Si IGBT相比,SiC IGBT中较高的临界电场使得SiO2的电场更高。有些研究使用高介电常数的介电体代替SiO2来降低栅绝缘层和SiC之间的电场比,但是新介质和SiC界面带偏置较低,其界面缺陷密度大,漏电流较大,虽然一定程度上提高了沟道迁移率,但是和现有大规模制造的兼容性以及在高压工况下的长期稳定性难以处理。

终端技术

为了保证SiC IGBT的高压,可靠和坚固的终端是必须的,终端能够保证器件能够支持大于90%的整体击穿电压。 结端扩展(JTE) 和 场限环(FLRs) 是目前SiC IGBT的两种主要终端技术。 为了缓解边缘电场效应,SiC IGBT的终止长度要比Si基的长很多,终端面积占了整个芯片面积的50%以上,导致芯片面积较大。

精确控制注入剂量和优越的面积利用是JTE技术实现均匀电场的必要条件,因此JTE主要用于低压器件。而FLR技术主要用于高压器件,但其在高压器件中需要消耗很大的面积。针对这一问题, 提出了线性或区域优化距离的FLRs技术,缩短了30%的终止长度,增加了23%的击穿电压;以及JTE和FLR结合的JTE环技术,在相同的击穿电压减小了20~30%的终端面积。

封装技术

目前,SiC IGBT仍封装在线绑定的模块中,绑定线失效和焊料的失效是常见的寿命限制因素。此外, 超高压带来的电压击穿和局部放电给绝缘材料带来了更大的挑战 。导体、介电体和封装体间的交点是暴露于高电场下的薄弱点,因此需要选用高击穿电场的材料、光滑的电极及电极间隙,这些都需要大量的研究,同时绝缘层介电常数高导致的额外位移电流,处理的复杂性和模块尺寸增大等问题也是挑战。

另外, 提高模块的耐温能力,降低模块的热阻等也是尤为重要的 ,这些都还需要不断的创新。目前的纳米银烧结,双面冷却等技术可能能够解决部分SiC IGBT模块的需求,但还不足够。

新的IGBT结构

尽管SiC IGBT在阻断电压、导热系数和开关速度等方面优于Si IGBT,但是传统的IGBT结构一定程度上限制了SiC材料性能的发挥。为了提高SiC IGBT的电气性能和可靠性,新型IGBT结构在正在不断的发展。

02特性和驱动

SiC的宽禁带和极高的电压等级使得其IGBT性能与Si基IGBT有着差别,主要就是动静态特性。

静态特性

正向特性是静态特性的重要组成部分,也就是导通特性,可以用正向导通电阻Ron来描述。 SiC IGBT的Ron一般低于Si IGBT和SiC MOSFET,主要是因为其漂移区厚度小,电导调制更短导致的。 另外p沟道的SiC IGBT的正向特性要比n沟道来的差,所以n沟道SiC IGBT是较优的。

动态特性

想较为直观的了解IGBT的动态特性,双脉冲测试可以说是较为有效的手段。与Si IGBT类似,SiC IGBT由于其材料的特性,导致动态参数有所不同。

门极驱动

SiC IGBT的驱动和Si基的在整体上是差不多的, 需要考虑到 高绝缘性能、低耦合电容、低成本、尺寸、高效率和高可靠性等因素。 目前仍延用Si IGBT或者MOSFET的拓扑结构和控制策略,只是细节可能会有所不同。

目前,第三代宽禁带半导体的热潮已经开始蔓延,不管是SiC还是GaN,都在不断的发展,各种类型的器件也都在不断推出。但SiC材料的功率器件,还是MOSFET较为常见,也许只有固定的高压,大电流,大功率的应用才会涉及到SiC IGBT。当然,相信未来SiC将会出现在越来越多的传统Si基器件。

责任编辑:tzh

-

半导体

+关注

关注

334文章

27349浏览量

218536 -

IGBT

+关注

关注

1267文章

3792浏览量

248996 -

晶体管

+关注

关注

77文章

9688浏览量

138159 -

SiC

+关注

关注

29文章

2811浏览量

62635

发布评论请先 登录

相关推荐

浅谈生物传感技术的定义、发展现状与未来

浅谈自动驾驶技术的现状及发展趋势

医疗机器人发展现状与趋势

工控机厂家发展现状及未来趋势

2.晶体和振荡器 行业研究及十五五规划分析报告(行业发展现状及“十五五”前景预测)

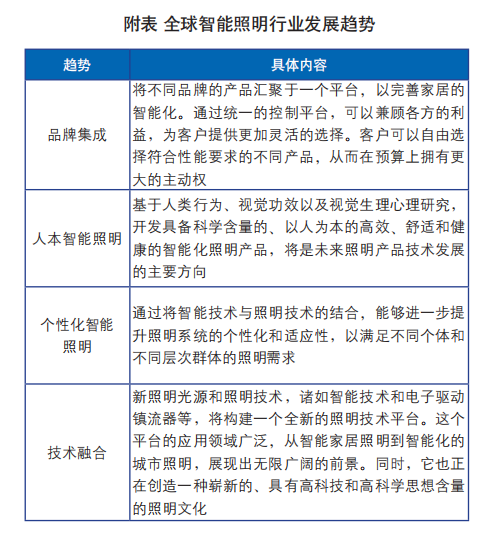

浅谈智能照明产业的发展与研究

万兆电口模块的产业发展现状与前景展望

SiC市场供需之变与未来趋势

区块链技术发展现状和趋势

乘用车一体化电池的发展现状和未来趋势

博捷芯BJCORE:划片机行业背景、发展历史、现状及趋势

SiC IGBT的发展现状及未来趋势分析

SiC IGBT的发展现状及未来趋势分析

评论