随着全球电子产品市场的需求升级和快速扩张,电子产品的小型化、高精密、超细线路印制电路板技术正进入一个突飞猛进的发展时期。为了能满足市场不断提升的需求,特别是在超细线路技术领域,传统落后的蚀刻技术正被先进的真空蚀刻技术所代替。

一、PCB 蚀刻定义

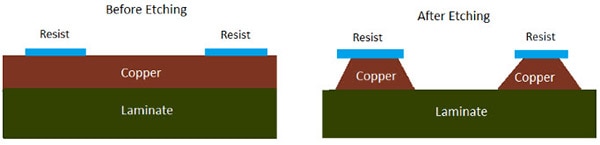

蚀刻:将覆铜箔板表面由化学药水蚀刻去除不需要的铜导体,留下铜导体形成线路图形,这种减去法工艺是当前印制电路板加工的主流。

二、 蚀刻的关键是蚀刻溶液、蚀刻操作条件和蚀刻设备

1. 蚀刻溶液

目前是以氯化铜与盐酸的酸性氯化铜蚀刻液,及以氯化铜与氨水的碱性氯化铜蚀刻液为主流。

2. 蚀刻操作条件

蚀刻操作条件是对温度、压力、时间以及溶液浓度等工艺参数的控制,使蚀刻过程处于最佳状态。

3. 蚀刻设备是围绕着生产效率、蚀刻速度和蚀刻均匀性而不断改进。目前主流是水平传送喷淋式。

蚀刻线

三、 蚀刻设备

主要体现在传送方式和喷淋方式。

1. 传送方式分为:固定式、垂直式、水平式

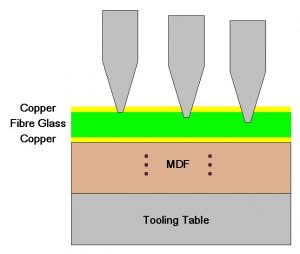

固定式:早期的设备是一个槽缸,存放蚀刻液后,将 PCB 板浸泡在里面。缺点:放板取板效率低;蚀刻效率低;无法做细线路,线条宽度 / 间距在 0.5mm 以上。

垂直式:PCB 板子垂直挂吊于夹具上进入蚀刻机内, 在蚀刻室两侧溶液喷淋板面。由于蚀刻设备复杂和没有体现优良的蚀刻效果, 因此此技术没发展起来。

水平式:使用滚轮传送 PCB,滚轮之间有间距,上下安装喷嘴,用喷淋方式进行蚀刻。优点:传送速率一致,蚀刻相对均匀;效率高,两面可同时蚀刻。目前主流是水平传送方式。

2. 喷淋方式

为了使溶液能全面地喷淋到 PCB 板子表面每个部位, 并促使板面溶液加快流动, 需移动喷淋杆 / 喷嘴来实现这个效果;

喷嘴的结构也有多种式样, 按照喷出液体形状不同有 a. 实心线束型、b. 空心圆锥形、c. 实心圆锥形、d. 扁平扇形等。从喷射液体不同形状的效果来看, 实心线束型面积太小, 圆锥形面积过大, 在较密滚轮情况下都被遮挡掉了。因此较多蚀刻机中选择扁平扇形喷嘴, 溶液呈扇面与 PCB 板子表面垂直冲击铜箔, 效果较好。

四、“水池效应”

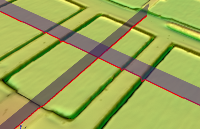

目前主流的水平传送喷淋式,能实现最大程度上的生产自动化,成本降低,但是这种方式也不是完美的,会导致“水池效应”,使蚀刻结果产生差异。普通板子影响不大,但是对于超细线路,无法达到蚀刻的公差要求。“水池效应”发生的情况:PCB 水平传送时,位于板子下面和板子上面靠近边缘部分,蚀刻液容易流走,新旧蚀刻液更容易进行交换;而板中心的位置,容易形成“水池”,蚀刻液流动受到限制;因此 PCB 板上面中间的线路会比其他位置的蚀刻效果差一些。

德国 PILL e.K. 公司发布了一项新的工艺技术,通过吸取使用过的蚀刻液来可改善板面上部分的蚀刻液的流动性,从而阻止“水池效应”的产生。这种方法被称为真空蚀刻。

五、真空蚀刻

原理:在蚀刻段中安装了喷嘴,也在喷管之间离线路板表面相对距离较近的位置安装了抽气单元。抽气单元使操作区域形成负压,刚好够防止蚀刻液产生“水池效应”的较低的吸力。经比较,板朝上部分与朝下部分的蚀刻效果基本一致。

效果:通过蚀刻的均匀性试验来确认, 采用 35μm 铜箔的覆箔层压板分别在常规与真空这两种蚀刻机上进行全板面蚀刻, 约板中间铜箔蚀刻到 18μm 厚度时停止, 检测全板面铜厚度分布。常规蚀刻得到的铜厚度分布通常是中央呈高山状, 而真空蚀刻得到的铜厚度分布均匀。在 600mm 长度内, 常规蚀刻的中央与边缘铜厚度差约有±4μm (18~10μm), 而真空蚀刻的中央与边缘铜厚度差仅约±1μm (19~17μm), 后者只是前者的四分之一。

采用真空蚀刻机使得线宽 / 线距≤30/30μm 的线路图形容易实现。而要得到理想的效果其中还需把握的是真空力度、喷淋压力和铜箔厚度等因素。蚀刻机中真空吸嘴对板面溶液的吸引量应是等于或稍大于喷淋量, 若吸引量小又会造成老溶液滞留。喷淋压力会影响到蚀刻速度与侧腐蚀程度, 但压力大会破坏抗蚀刻膜, 尤其是细节距线路图形上。对于线宽 / 线距=30/30μm 线路, 常规设备下被蚀刻铜箔厚度小于 12μm, 真空蚀刻时铜箔厚度 18μm 也可加工。可参考的数据, 线宽 / 线距=30/30μm, 采用 18μm 铜箔, 喷淋压力 0.1Mpa (1.02kgf/cm2)时吸引量 40Hz (约 120L/min), 得到均匀的线路图形。

审核编辑黄昊宇

-

pcb

+关注

关注

4331文章

23197浏览量

400877 -

真空蚀刻

+关注

关注

0文章

4浏览量

6313

发布评论请先 登录

相关推荐

真空发生器的能效和节能技巧

深入了解 PCB 制造技术:铣削

真空及真空泵有什么作用

芯片湿法蚀刻工艺

探索无损密封检测技术:真空衰减法测试的原理及实践

打破常规,开创未来:PCB板真空树脂塞孔

玻璃基电路板的蚀刻和侧蚀技术

基于光谱共焦技术的PCB蚀刻检测

一文浅谈PCB真空蚀刻技术

一文浅谈PCB真空蚀刻技术

评论