本文主要通过对 EMC 封装成形的过程中常出现的问题(缺陷)一未填充、气孔、麻点、冲丝、开裂、溢料、粘模等进行分析与研究,并提出行之有效的解决办法与对策。

塑料封装以其独特的优势而成为当前微电子封装的主流,约占封装市场的 95%以上。塑封产品的广泛应用,也为塑料封装带来了前所未有的发展,但是几乎所有的塑封产品成形缺陷问题总是普遍存在的,也无论是采用先进的传递模注封装,还是采用传统的单注塑模封装,都是无法完全避免的。相比较而言,传统塑封模成形缺陷几率较大,种类也较多,尺寸越大,发生的几率也越大。

塑封产品的质量优劣主要由四个方面因素来决定:

A、EMC 的性能,主要包括胶化时间、黏度、流动性、脱模性、粘接性、耐湿性、耐热性、溢料性、应力、强度、模量等;

B、模具,主要包括浇道、浇口、型腔、排气口设计与引线框架设计的匹配程度等;

C、封装形式,不同的封装形式往往会出现不同的缺陷,所以优化封装形式的设计,会大大减少不良缺陷的发生;

D、工艺参数,主要包括合模压力、注塑压力、注塑速度、预热温度、模具温度、固化时间等。

下面主要对在塑封成形中常见的缺陷问题产生的原因进行分析研究,并提出相应有效可行的解决办法与对策。

1、封装成形未充填及其对策

封装成形未充填现象主要有两种情况:一种是有趋向性的未充填,主要是由于封装工艺与 EMC 的性能参数不匹配造成的;一种是随机性的未充填,主要是由于模具清洗不当、EMC 中不溶性杂质太大、模具进料口太小等原因,引起模具浇口堵塞而造成的。从封装形式上看,在 DIP 和 QFP 中比较容易出现未充填现象,而从外形上看,DIP 未充填主要表现为完全未充填和部分未充填,QFP 主要存在角部未充填。未充填的主要原因及其对策:

(1)由于模具温度过高,或者说封装工艺与 EMC 的性能参数不匹配而引起的有趋向性的未充填。预热后的 EMC 在高温下反应速度加快,致使 EMC 的胶化时间相对变短,流动性变差,在型腔还未完全充满时,EMC 的黏度便会急剧上升,流动阻力也变大,以至于未能得到良好的充填,从而形成有趋向性的未充填。在 VLSI 封装中比较容易出现这种现象,因为这些大规模电路每模 EMC 的用量往往比较大,为使在短时间内达到均匀受热的效果,其设定的温度往往也比较高,所以容易产生这种未充填现象。) 对于这种有趋向性的未充填主要是由于 EMC 流动性不充分而引起的,可以采用提高 EMC 的预热温度,使其均匀受热;增加注塑压力和速度,使 EMC 的流速加快;降低模具温度,以减缓反应速度,相对延长 EMC 的胶化时间,从而达到充分填充的效果。

(2)由于模具浇口堵塞,致使 EMC 无法有效注入,以及由于模具清洗不当造成排气孔堵塞,也会引起未充填,而且这种未充填在模具中的位置也是毫无规律的。特别是在小型封装中,由于浇口、排气口相对较小,所以最容易引起堵塞而产生未充填现象。对于这种未充填,可以用工具清除堵塞物,并涂上少量的脱模剂,并且在每模封装后,都要用**和刷子将料筒和模具上的 EMC 固化料清除干净。

(3)虽然封装工艺与 EMC 的性能参数匹配良好,但是由于保管不当或者过期,致使 EMC 的流动性下降,黏度太大或者胶化时间太短,均会引起填充不良。其解决办法主要是选择具有合适的黏度和胶化时间的 EMC,并按照 EMC 的储存和使用要求妥善保管。

(4)由于 EMC 用量不够而引起的未充填,这种情况一般出现在更换 EMC、封装类型或者更换模具的时候,其解决办法也比较简单,只要选择与封装类型和模具相匹配的 EMC 用量,即可解决,但是用量不宜过多或者过少。

2、封装成形气孔及其对策

在封装成形的过程中,气孔是最常见的缺陷。根据气孔在塑封体上产生的部位可以分为内部气孔和外部气孔,而外部气孔又可以分为顶端气孔和浇口气孔。气孔不仅严重影响塑封体的外观,而且直接影响塑封器件的可靠性,尤其是内部气孔更应重视。常见的气孔主要是外部气孔,内部气孔无法直接看到,必须通过 X 射线仪才能观察到,而且较小的内部气孔 Bp 使通过 x 射线也看不清楚,这也为克服气孔缺陷带来很大困难。那么,要解决气孔缺陷问题,必须仔细研究各类气孔形成的过程。但是严格来说,气孔无法完全消除,只能多方面采取措施来改善,把气孔缺陷控制在良品范围之内。

从气孔的表面来看,形成的原因似乎很简单,只是型腔内有残余气体没有有效排出而形成的。事实上,引起气孔缺陷的因素很多,主要表现在以下几个方面:

A、封装材料方面,主要包括 EMC 的胶化时间、黏度、流动性、挥发物含量、水分含量、空气含量、料饼密度、料饼直径与料简直径不相匹配等;

B、模具方面,与料筒的形状、型腔的形状和排列、浇口和排气口的形状与位置等有关;

C、封装工艺方面,主要与预热温度、模具温度、注塑速度、注塑压力、注塑时间等有关。

在封装成形的过程中,顶端气孔、浇口气孔和内部气孔产生的主要原因及其对策:

(1)、顶端气孔的形成主要有两种情况,一种是由于各种因素使 EMC 黏度急剧-上升,致使注塑压力无法有效传递到顶端,以至于顶端残留的气体无法排出而造成气孔缺陷;一种是 EMC 的流动速度太慢,以至于型腔没有完全充满就开始发生固化交联反应,这样也会形成气孔缺陷。解决这种缺陷最有效的方法就是增加注塑速度,适当调整预热温度也会有些改善。

(2)、浇口气孔产生的主要原因是 EMC 在模具中的流动速度太快,当型腔充满时,还有部分残余气体未能及时排出,而此时排气口已经被溢出料堵塞,最后残留气体在注塑压力的作用下,往往会被压缩而留在浇口附近。解决这种气孔缺陷的有效方法就是减慢注塑速度,适当降低预热温度,以使 EMC 在模具中的流动速度减缓;同时为了促进挥发性物质的逸出,可以适当提高模具温度。

(3)、内部气孔的形成原因主要是由于模具表面的温度过高,使型腔表面的 EMC 过快或者过早发生固化反应,加上较快的注塑速度使得排气口部位充满,以至于内部的部分气体无法克服表面的固化层而留在内部形成气孔。这种气孔缺陷一般多发生在大体积电路封装中,而且多出现在浇口端和中间位置。要有效的降低这种气孔的发生率,首先要适当降低模具温度,其次可以考虑适当提高注塑压力,但是过分增加压力会引起冲丝、溢料等其他缺陷,比较合适的压力范围是 8~10Mpa。

3、封装成形麻点及其对策

在封装成形后,封装体的表面有时会出现大量微细小孔,而且位置都比较集中,看上去是一片麻点。这些缺陷往往会伴随其他缺陷同时出现,比如未充填、开裂等。这种缺陷产生的原因主要是料饼在预热的过程中受热不均匀,各部位的温差较大,注入模腔后引起固化反应不一致,以至于形成麻点缺陷。引起料饼受热不均匀的因素也比较多,但是主要有以下三种情况:

(1)、料饼破损缺角。对于一般破损缺角的料饼,其缺损的长度小于料饼高度的 1/3,并且在预热机辊子上转动平稳,方可使用,而且为了防止预热时倾倒,可以将破损的料饼夹在中间。在投入料筒时,最好将破损的料饼置于底部或顶部,这样可以改善料饼之间的温差。对于破损严重的料饼,只能放弃不用。

(2)、料饼预热时放置不当。在预热结束取出料饼时,往往会发现料饼的两端比较软,而中间的比较硬,温差较大。一般预热温度设置在 84-88℃时,温差在 8~10℃左右,这样封装成形时最容易出现麻点缺陷。要解决因温差较大而引起的麻点缺陷,可以在预热时将各料饼之间留有一定的空隙来放置,使各料饼都能充分均匀受热。经验表明,在投料时先投中间料饼后投两端料饼,也会改善这种因温差较大而带来的缺陷。

(3)、预热机加热板高度不合理,也会引起受热不均匀,从而导致麻点的产生。这种情况多发生在同一预热机上使用不同大小的料饼时,而没有调整加热板的高度,使得加热板与料饼距离忽远忽近,以至于料饼受热不均。经验证明,它们之间比较合理的距离是 3-5mm,过近或者过远均不合适。

4、封装成形冲丝及其对策

在封装成形时,EMC 呈现熔融状态,由于具有一定的熔融黏度和流动速度,所以自然具有一定的冲力,这种冲力作用在金丝上,很容易使金丝发生偏移,严重的会造成金丝冲断。这种冲丝现象在塑封的过程中是很常见的,也是无法完全消除的,但是如果选择适当的黏度和流速还是可以控制在良品范围之内的。EMC 的熔融黏度和流动速度对金丝的冲力影响,可以通过建立一个数学模型来解释。可以假设熔融的 EMC 为理想流体,则冲力 F=KηυSinQ,K 为常数,η为 EMC 的熔融黏度,υ为流动速度,Q 为流动方向与金丝的夹角。从公式可以看出:η越大,υ越大,F 越大;Q 越大,F 也越大;F 越大,冲丝越严重。

要改善冲丝缺陷的发生率,关键是如何选择和控制 EMC 的熔融黏度和流速。一般来说,EMC 的熔融黏度是由高到低再到高的一个变化过程,而且存在一个低黏度期,所以选择一个合理的注塑时间,使模腔中的 EMC 在低黏度期中流动,以减少冲力。选择一个合适的流动速度也是减小冲力的有效办法,影响流动速度的因素很多,可以从注塑速度、模具温度、模具流道、浇口等因素来考虑。另外,长金丝的封装产品比短金丝的封装产品更容易发生冲丝现象,所以芯片的尺寸与小岛的尺寸要匹配,避免大岛小芯片现象,以减小冲丝程度。)

5、封装成形开裂及其对策

在封装成形的过程中,粘模、EMC 吸湿、各材料的膨胀系数不匹配等都会造成开裂缺陷。

对于粘模引起的开裂现象,主要是由于固化时间过短、EMC 的脱模性能较差或者模具表面玷污等因素造成的。在成形工艺上,可以采取延长固化时间,使之充分固化;在材料方面,可以改善 EMC 的脱模性能;在操作方面,可以每模前将模具表面清除干净,也可以将模具表面涂上适量的脱模剂。对于 EMC 吸湿引起的开裂现象,在工艺上,要保证在保管和恢复常温的过程中,避免吸湿的发生;在材料上,可以选择具有高 Tg、低膨胀、低吸水率、高黏结力的 EMC。对于各材料膨胀系数不匹配引起的开裂现象,可以选择与芯片、框架等材料膨胀系数相匹配的

6、封装成形溢料及其对策

在封装成形的过程中,溢料又是一个常见的缺陷形式,而这种缺陷本身对封装产品的性能没有影响,只会影响后来的可焊性和外观。溢料产生的原因可以从两个方面来考虑,一是材料方面,树脂黏度过低、填料粒度分布不合理等都会引起溢料的发生,在黏度的允许范围内,可以选择黏度较大的树脂,并调整填料的粒度分布,提高填充量,这样可以从 EMC 的自身上提高其抗溢料性能;二是封装工艺方面,注塑压力过大,合模压力过低,同样可以引起溢料的产生,可以通过适当降低注塑压力和提高合模压力,来改善这一缺陷。由于塑封模长期使用后表面磨损或基座不平整,致使合模后的间隙较大,也会造成溢料,而生产中见到的严重溢料现象往往都是这种原因引起的,可以尽量减少磨损,调整基座的平整度,来解决这种溢料缺陷。

7、封装成形粘模及其对策

封装成形粘模产生的原因及其对策:A、固化时间太短,EMC 未完全固化而造成的粘模,可以适当延长固化时间,增加合模时间使之充分固化;B、EMC 本身脱模性能较差而造成的粘模只能从材料方面来改善 EMC 的脱模性能,或者封装成形的过程中,适当的外加脱模剂;C、模具表面沾污也会引起粘模,可以通过清洗模具来解决;D、模具温度过低同样会引起粘模现象,可以适当提高模具温度来加以改善。

8、结语

总之,塑封成形的缺陷种类很多,在不同的封装形式上有不同的表现形式,发生的几率和位置也有很大的差异,产生的原因也比较复杂,并且互相牵连,互相影响,所以应该在分别研究的基础上,综合考虑,制定出相应的行之有效的解决方法与对策。

.

审核编辑 黄昊宇

-

封装

+关注

关注

127文章

8039浏览量

143548 -

emc

+关注

关注

170文章

3961浏览量

184000

发布评论请先 登录

相关推荐

电子焊接的常见问题及解决方法

芯片极限能力、封装成品及系统级测试

SSM开发中的常见问题及解决方案

EMC测试的常见问题

浪涌保护器的常见问题分析

直式N头常见问题分析

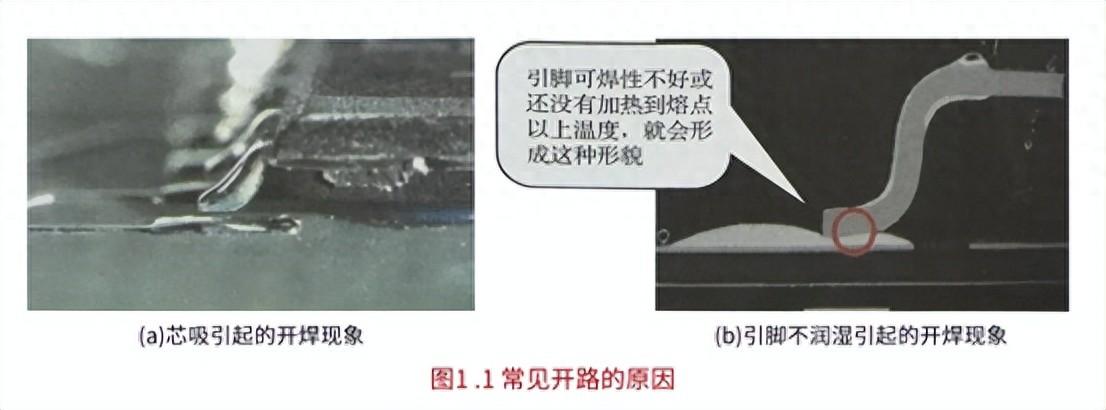

封装过程中开路引起的原因及优化措施

CAN总线应用常见问题(2)CAN总线应用过程中的常见问题和解决办法

PCB设计中的常见问题有哪些?

IGBT模块封装过程中的技术详解

步进电机常见问题及维护

IPX8防水试验设备的常见问题及维修技巧

EMC封装成形过程中的常见问题分析研究

EMC封装成形过程中的常见问题分析研究

评论