该电动汽车(EV)市场仍面临两个挑战显著:成本和练习场。后者被认为是完全采用电动汽车的主要趋势。降低成本和提高系统效率的一种方法是集成动力总成。在接受《电力电子新闻》采访时,德州仪器 (TI) 动力总成系统总经理 Karl-Heinz Steinmetz 指出,内燃机汽车和电动汽车之间的成本差距仍然很大(约 10,000 欧元)。不过,如果您查看考虑购买电动汽车的消费者数量,您会发现这种趋势非常有趣。新半导体技术的出现将提高电动汽车系统的整体效率。

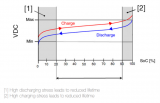

电动汽车的动力总成系统涉及多种解决方案,从车载充电器到电池及其管理系统。今天的电池推动了整体成本,这主要取决于每个电池及其机械保护外壳的成本。电池的大小是自主性和成本之间的折衷:更多的电池意味着更多的自主性,但同时也意味着更多的成本。“在电池尺寸方面必须有一个很好的妥协。整个方程中有几个变量;当然,今天的电池更贵了,但我们还需要考虑其他方面,”Steinmetz 说。

混合动力和电动汽车动力系统将电池、DC/DC 转换器、车载充电器和牵引逆变器安装在单独的外壳中。模拟和嵌入式计算技术的进步现在允许设计人员使用单个域控制器和功率级来组合这些系统——这有助于设计人员在降低成本的同时提高效率和可靠性——并满足功能安全标准。

他补充说:“我们的目标是整合所有级别的动力总成系统。这可以降低成本、简化设计、简化功能安全并提高可靠性。所以基本上,它是通过简化设计来降低成本。当然,功能安全是与可靠性密切相关的一个重要因素。“如果您通过集成多个应用程序来简化设计,那么您的零件就会更少,从而降低成本,但也会减少可能出现故障的零件。因此,您可以通过提高系统效率来改进方程式并扩大行驶里程,”Steinmetz 说。

动力总成系统由几种不同的解决方案组成。集成不仅需要将这些解决方案放在一起,从而消除整个系列的 PCB 连接器,还需要一种新的布局思维方式。

“作为一个例子,让我们看看一个内置 PFC 级的车载充电器 (OBC),然后是一个高压 DC-DC,它基本上遵循电池的充电曲线。现在,如果您没有单独的 DC-DC,而是将板载充电器与 DC-DC 功能集成在一起,您就可以省去一个功率级和一个半桥。摆脱半桥是一个成本因素。但这也是一个性能和效率因素,”Steinmetz 说。

另一点需要考虑的是宽带隙 (WBG) 技术,例如车载充电器和 DC-DC 中的氮化镓。通过提高开关频率并受益于这些半导体的特性,可以通过缩小所有部件来优化尺寸,同时提供出色的热性能。在WBG方面,Steinmetz指出碳化硅主要用于牵引逆变器,在那里你有高电压和大电流的组合,而在看车载充电器等领域,你也有高电压但合理的电流要求, GaN 是首选。

一体化

集成涉及细致的设计以及对安全概念和潜在相互作用的透彻理解。集成还减少了对多余包装材料的需求并消除了冗余硬件,从而显着降低了系统的重量和体积。“在电动汽车和插电式混合动力汽车中,最常见的集成是我们所说的二合一选项,即将车载充电器和 DC-DC 集成到一个盒子中,”Steinmetz 说。每公斤都是效率方程式的重要组成部分,因此,减轻重量可以提高整体效率,并在充满电的情况下走得更远。

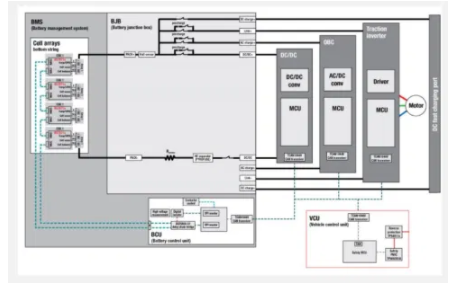

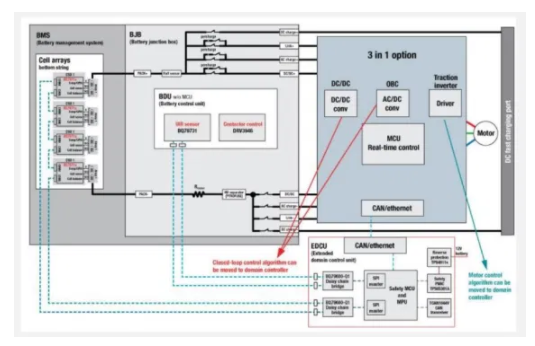

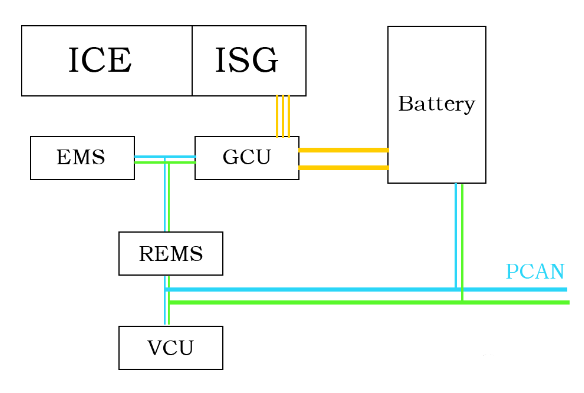

电动汽车的传统架构如图1所示:可以看到微控制器支持的电池管理系统和电压电流监控电路。接下来是带有自己的车载充电器和牵引逆变器的独立 DC-DC。然而,正如 Steinmetz 解释的那样,图 2 中显示的集成架构强调了 EDCU(扩展域控制单元)作为支持其他标准化接口的电池管理系统。“因此电池管理单元中不再有 MCU,新的 EDCU 包括 VCU(车辆控制单元)和 BCU(电池控制单元),”Steinmetz 说。

电动汽车的传统架构(来源:TI)

TI 提出的集成架构(来源:TI)

使集成推进架构成为现实还需要实时微控制器 (MCU) 来处理电源转换的复杂需求。C2000 MCU 的超低延迟有助于实现高达 1 或 2 MHz 的更高开关频率,这意味着电感器和电容器等外部组件更小。实时 MCU 可以在高度集成的设计中执行数字电源和电机控制,以提高效率,同时节省宝贵的空间。C2000 实时微控制器提供高达 925 MIPS 以及集成推进架构所需的必要脉宽调制端口和模拟输入。

“除了短路保护等集成数字保护功能外,C2000 MCU 还具有片上比较器,可提供高速、30 ns 的输入或输出信号触发。C2000 MCU 提供了微控制器中最快的比较器速度之一。替代解决方案可能会使用外部比较器,这可能会提供更快的响应时间,但无法提供足够的闩锁信号来实现用于感测、诊断、保护和故障状态机的高级机制,而 C2000 MCU 可以支持内部闩锁信号多达 111 个通道。由于 MCU 中的比较器直接与高分辨率 PWM 相关联,因此 C2000 MCU 可为实时控制环路提供精确的数据捕获和快速响应时间,”Steinmetz 说。

除了实时控制,提高效率的创新还包括更高功率密度的管理。采用符合汽车标准的氮化镓 (GaN) 技术等技术的电动汽车可以通过以更高的效率运行和节省热能来帮助延长行驶里程。这意味着更少的冷却组件和更低的成本。

GaN 是一种用途极为广泛的半导体材料,可以在高温和高压下工作——有助于有效满足各种通信和工业设计的要求。电动汽车领域的挑战之一是快速高效的充电。GaN 技术可以提供快速充电,以更高效的方式使用能源。

GaN FET 解决方案将使功率密度增加一倍,同时通过集成栅极驱动器提供约 60% 的尺寸减小和高达 2.2 兆赫的开关速度。在大规模电源系统中,由于工艺技术不同,“标准”FET 与其栅极驱动器分开使用。这会产生额外的寄生电感,限制 GaN 的开关性能。共源电感显着增加了开关损耗。TI 提供的 GaN FET 不仅具有集成的栅极驱动器,还具有温度传感器,可实现有源电源管理以动态优化系统的热性能。

“截至今天,我们看到 GaN 正在取代硅解决方案,但我们也看到第一个 GaN 解决方案正在开发以取代第一代碳化硅 (SiC),专门用于车载充电器和 DC/DC,”Steinmetz 说。

集成动力总成架构更可靠,因为可能损坏的部件更少。除了集成系统的固有优势之外,确保电动汽车高压电池环境的可靠性还需要强大的保护和峰值热性能。Steinmetz 指出,集成诊断也是安全方程式的重要组成部分,可以帮助推进系统满足 ASIL D 要求,这是道路车辆的最高功能安全级别,也是电动汽车制造商面临的主要挑战。TI 提供的参考设计已经过 TÜV SÜD 的独立评估,可以帮助定制动力系统。

编辑:hfy

-

电动汽车

+关注

关注

156文章

12087浏览量

231251 -

逆变器

+关注

关注

283文章

4722浏览量

206813 -

车载充电器

+关注

关注

2文章

249浏览量

24136 -

多域控制器

+关注

关注

1文章

6浏览量

2995

发布评论请先 登录

相关推荐

SAE 2024汽车动力总成多元化技术论坛成功举行

电动汽车限功率模式怎么解除

电动汽车驱动功率限制怎么处理

电动汽车驱动电机的工作模式

什么是汽车电控系统?电动汽车电控系统的核心解析

日产汽车和本田汽车签署协议,围绕电动汽车领域展开合作

日产和本田合作推出更实惠的电动汽车

纯电动汽车的黄金动力总成是什么技术?

大众汽车公司进行ID.3纯电动车型动力总成测试

电动汽车的电池管理系统(BMS)技术解析

一文解析电动汽车动力总成集成技术

一文解析电动汽车动力总成集成技术

评论