为什么常规阻抗控制只能是10%的偏差?不少的朋友非常希望阻抗能控制到5%,甚至我还听说过2.5%的阻抗要求。

其实,阻抗控制常规是10%偏差,稍微严格一点的,能做到8%,有很多方面的原因:

1、 板材来料本身的偏差

2、 PCB加工过程的蚀刻偏差

3、 PCB加工过程层压带来的流胶率等偏差

4、 高速的时候,铜箔的表面粗造度,PP的玻纤效应,介质的DF频变效应等

了解阻抗,就一定要了解加工,后面的几篇文章,就来看看一些加工的知识,第一篇先来看看层压:

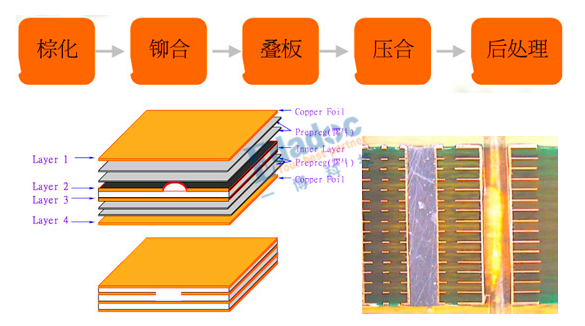

1、 PCB压合的原理

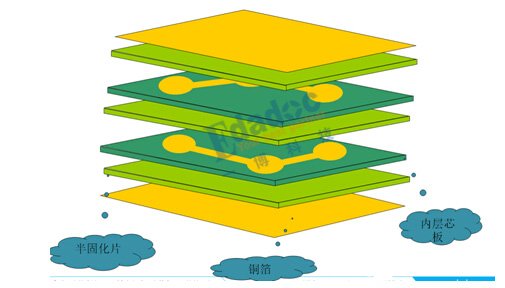

压合最主要的目的在于透过“热与压力”使PP结合不同内层芯板及外层铜箔, 并利用外层铜箔作为外层线路之基地。 而不同的PP组成搭配不同的内层板材与面铜则可调配出不同规格厚度的线路板。 压合制程是 PCB多层板制造最重要的制程,须达到压合后各项PCB基本质量指针。

1、厚度 : 提供相关电气绝缘性、阻抗控制、及内层线路间之填胶。

2、结合性 : 提供与内层黑(棕)化及外层铜箔之接合。

3、尺寸稳定性 : 各内层板尺寸变化一致性,保障各层孔环对准度。

4、板翘 : 维持板材之平坦性。

2、 PCB压合的流程

压板工序必须具备的条件

A. 物质条件:

※制作好导线图形的内层芯板

※铜箔

※半固化片

B. 工艺条件:

※高温

※高压

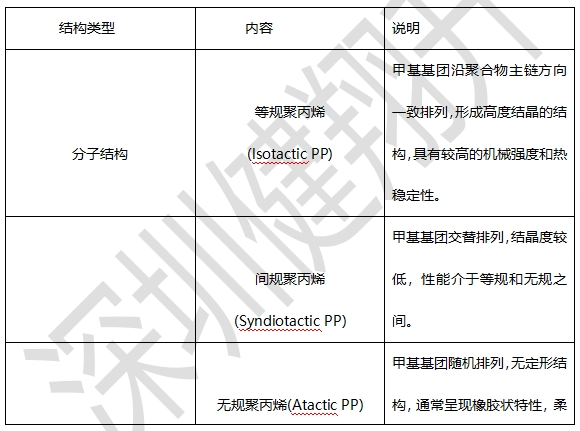

3、 压合材料之PP介绍

特性:

半固化片的特性

A. RC%(Resin content):指胶片中除了玻璃布以外,树脂成分所占的重量百分比。 RC%的多少直接影响到树脂填充导线间空隙的能力,同时决定压板后的介电层厚度。

B. RF%( Resin flow):指压板后,流出板外的树脂占原来半固化片总重的百分比。 RF%是反映树脂流动性的指标,它也决定压板后的介电层厚度

C 。 VC%(volatile content):指半固化片经过干燥后,失去的挥发成分的重量占原来重量的百分比。VC%的多少直接影响压板后的品质。

功能:

1、作为内外层线路的结合介质。

2、提供适当的绝缘层厚度,胶片是由玻纤布与树脂组成,同一种玻纤布胶片压合后的厚度差别主要是由不同的树脂含量来调整而不是由压合条件来决定。

3、阻抗控制,在主要四个影响因素中, Dk值及介电层厚度两项是由胶片特性来决定,所组成的胶片其Dk值可概由下列公式求出。

Dk=6.01-3.34R R: 树脂含量 %

因此在估算阻抗时所使用的Dk值,即可依迭合胶片组合中玻纤布及树脂之比例作推算。

规格:

下表即为各种胶片、含量、玻纤布规格一览表。

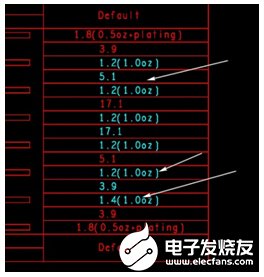

PP填胶后的实际厚度计算如下:

PP压合后厚度

1、厚度= 单张PP理论厚度 – 填胶损失

2、 填胶损失 = (1-A面内层铜箔残铜率)x内层铜箔厚度 + (1-B面内层铜箔残铜率)x内层铜箔厚度/3、内层残铜率=內层走线面积/整板面积

上图两个内层的残铜率如下所示:

请注意以上的公式,如果是在计算次外层的填胶损失,我们只需计算一面,不用计算外层的残铜率。如下:

填胶损失 = (1-内层铜箔残铜率)x内层铜箔厚度

压合结构设计

(1)优先选用厚度较大的thin core(尺寸稳定性相对较好)

(2)优先选用成本低之PP(对于同种玻璃布型PP,树脂含量高低基本不影响价格)

(3)优先选用结构对称的结构,避免成品后PCB翘曲。如下图为不称结构,不建议使用。

(4)介质层厚度》内层铜箔厚度×2

(5)1-2层及n-1/n层间禁止单张使用低树脂含量PP,如7628×1(n为层数)

(6)对于有3张或以上的半固化片排在一起或介电层厚度大于25mil,除最外层与最里层使用PP外,中间PP用光板代替

(7)第2层、n-1层为2oz底铜且1-2层及n-1/n层绝缘层厚度《14mil时,禁止使用单张PP,最外层需用高树脂含量PP,如2116、1080;残铜率小于80%的尽量避免使用单张1080PP

(8)内层铜1oz的板,1-2层及n-1/n层使用1张PP时,该PP需选用高树脂含量,除7628×1外

(9)内层铜≥3oz的板禁止用单张PP,一般不用7628,须使用多张树脂含量高的PP,如106、1080、2116……

(10)对于含有无铜区大于3″×3″或1″×5″的多层板,芯板间一般不单张使用PP.

编辑:hfy

-

pcb

+关注

关注

4338文章

23285浏览量

403317 -

线路板

+关注

关注

23文章

1227浏览量

47699 -

阻抗控制

+关注

关注

1文章

57浏览量

10744

发布评论请先 登录

相关推荐

HDI(盲、埋孔)板压合问题

做高精密多层PCB却不了解“压合”?华秋电路带你“补补课”

[华秋干货铺]可制造性拓展篇│HDI(盲、埋孔)板压合问题

PCB压合常见问题

PCB真空压合机的特点及技术应用

PCB压合过程中的常见八大问题

【硬核科普】3分钟带你搞懂PCB压合工艺

PCB压合的原理 PCB压合的流程

PCB压合的原理 PCB压合的流程

评论