随着社会生活的发展,人们对现在的印染品的要求也越来越高,特别是布匹与包装外壳,那么对现代印染工艺的要求也越来越高。随着工艺的增加,对印染设备是个不小的挑战,这里面最主要的是大型印染联合机中多电机的同步控制问题。

在印染设备中,电机的同步控制主要有3方面决定:一是处理器对张力传感器数据的处理速度,以及电机对张力传感器的反应速度;二是不同的电机组之间机械性能的差异以及它们产生的实时同时控制问题;三是控制单元与各电机组之间的通信问题,包括速率,抗干扰等。传统印染联合机的做法是采用单片机加AD/DA芯片进行数据的处理与执行,也有为了提高数据的处理能力而采用DSP加单片机的做法。随着现在技术的发展,在研究了基于ARM的CORTEX-M3内核的处理器加CAN总线的分总系统设计方法。

总控制器和单元控制器,采用ST公司推出的基于ARM公司Cortex-M3核的STM32F103芯片尝试进行新的设计。这种设计在提高系统性能的基础上降低了成本同时实现了与现有印染设备的对接问题。

1 系统设计

1.1 系统结构设计

根据现有印染行业的印染联合机的具体情况,主要针对其控制系统进行改进。

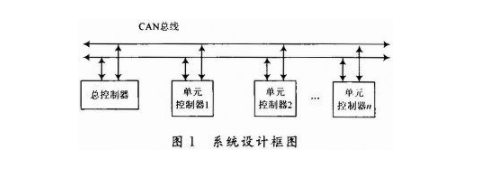

在大型印染联合机的设计中,主要考虑的是多电机的同步控制问题,需要保证布匹在传送的过程中要平稳,不能因为电机的不同步而造成张力过大从而使布匹过度拉伸,也不能因为张力的不足而造成布匹的褶皱。在大型印染联合机中根据工艺的复杂与简单,需要同步的电机从8个到40多个不等,采用CAN总线网络保证了可以根据工艺的不同自主的扩展单元控制器的个数。系统设计框图如图1所示。

1.2 系统的组成

系统主要由主控制器,单元控制器,CAN总线网络,以及变频器组成。

主控制器是系统的主控单元,主要功能是显示和控制整个系统状态的工作状态,以及设置和调节系统的总要工作参数,如布速,张力传感器的灵敏度。协调各单元控制的工作状态。

单元控制器的功能主要是微调张力传感器的灵敏度,实时监测个张力传感器的数据,根据各张力传感器的数据调节输出电压从而调节对应电机的工作状态,同时还要应对突发状况,例如张力传感器失灵的处理,以及电机失速的处理。

1.3 单元控制器的具体设计

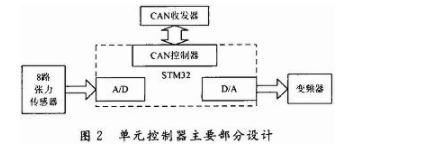

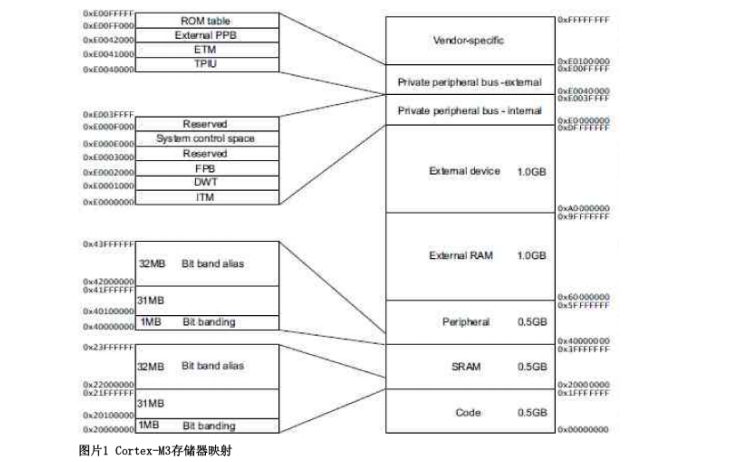

在设计中我采用的是基于ARM的CORTEX-M3内核的芯片-STM32f103RCT6如图2所示。它的特点有:STM32F103系列微处理器是首款基于ARMv 7-M体系结构的32位标准RISC(精简指令集)处理器,提供很高的代码效率;工作频率为72MHz,内置高达256KB的FLASH存储器和48KB的SRAM。

它内部集成了12位的A/D以及双通道的12位的D/A,还有专门面向工业控制的控制器区域网络(CAN),它提供兼容规范2.0A和2.0B(主动),位速率高达1 Mb/s。它可以接收和发送11位标识符的标准帧,也可以接收和发送29位标识符的扩展帧。具有3个发送邮箱和2个接收FIFO,3级14个可调节的滤波器。

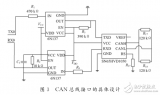

1.4 CAN总线接口设计

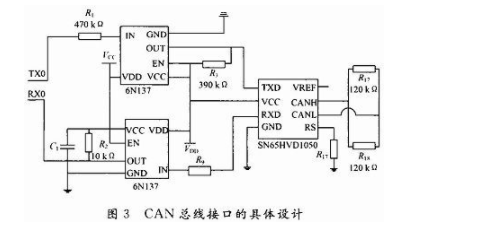

因为STM32的CAN总线控制器的逻辑电平均采用LVTTL,所以采用德州仪器公司生产的CAN总线收发器SN65HVD230。SN65HVD230可用于较高干扰环境下。它采用差分接收,具备抗宽范围的共模干扰、电磁干扰能力。6N137构成的隔离电路,这样就可以很好地实现CAN总线上各节点的电气隔离。增加隔离电路虽然增加了节点的复杂性,但它却提高了节点的稳定性和安全性。此外,为避免信号反射,导致通信的可靠性与抗干扰能力下降,甚至无法通信,因此,在CAN总线的两端需要加有2个120Ω的总线阻抗匹配电阻。CAN接口设计如图3所示。

2 系统工作原理

系统的工作原理主要包括4部分:系统的工作前的调节,系统的启动,工作中的时时同步调节以及对故障的处理。

(1)在系统工作前,因为印染设备的各电机单元机械部分属性不可能都相同,所以要在传送布匹前调节各个部分的运转同步系数Li使其没有负载时线速度一样。在这里一般设置第1个单元控制器的第1个电机单元为主令单元,其他的为从动单元。需要调节个从动电机单元的运转速度与主动单元的线速度一致。这个系数Li设置后就在以后的运行中固定下来。

(2)系统的启动是由主控制器先向各单元控制器发出控制命令,包括设置布速V,以及达到布速v的上升时间间隔,然后主控制器给出总的启动命令,单元控制器根据主控制器的命令设置对应的8路信号输出,从而控制各电机单元按照预先的设置的上升时间间隔运转至设定的转速。

(3)系统工作中的调节,根据印染联合机的实际工作中,当当电机转速增加时,会改变张力传感器的测量数据。根据公式:

Vout=V0Li+KiFi (1)

式中:Vout为D/A转化的输出电压;Li为系统启动前设置的运转同步系数;V0为主动电机单元的D/A输出电压;Fi为张力传感器的输出;Ki为VOUT输出对张力传感器输出反馈Fi的灵敏性。通过输出反馈Fi,在电机的控制端组成了一个小的闭环系统。张力传感器示意图如图4所示。

张力传感器反馈调节同步的基本原理:在正常状态,传感器的触点停在中间状态,这是传感器的输出电压为零,当电机转速加快,造成布匹的张力变大时,会造成张力传感器的触点向下移动,这是传感器的输出会变为负值,这是根据式(1),Vout的值会减小,也就减慢了相应电机的转速。这样就可以达到同步的目的。

(4)对故障的处理:在实际的工业生产过程中,不能绝对保证系统会毫无故障的运行,根据以往的印染联合机的生产经验,张力传感器是里面可能会出故障部分,所以根据实际情况,在设计了张力传感器的共享机制,以及电机输出通道的自由配置功能,如果张力传感器Fi不能够正常工作,也就是说它所对应输出(Vout),没有输出调节功能。这时单元控制器会把他相邻的电机控制电压(Vout)i-1输出到(Vout)i。

3 系统主要部分的的软件设计

软件设计采用模块化的软件设计思想,主要实现以下几个模块:主机人机交换界面,系统运行监控模块,各单元控制器CAN总线通信模块,传感器数据采集模块,单元控制器电机控制调节模块,故障分析判断处理模块以及运行数据保存模块。其中CAN总线通信模块,以及各模块间的协调是难点。

3.1 CAN总线通信模块设计

CAN总线通信模块的主要作用是传输主控制器发出的控制命令,以及各单元控制器上传各自的状态数据。CAN节点收到数据后对数据进行解析,得到相应的命令与数据。

CAN总线节点的软件设计主要包括3部分:CAN节点初始化、报文发送和报文接收。初始化程序设计对于CAN总线节点的正常工作相当重要。它主要包括工作方式、时钟输出寄存器、接收屏蔽寄存器、接收代码寄存器、总线定时器、输出控制寄存器和中断允许寄存器的设置。

3.2 系统各软件模块间的工作协调

(1)主控制器通过把控制命令发送到CAN总线上面,相应节点接收并提取相应的命令,按照命令进行相应的操作。

(2)各单元控制器循环采集各张力传感器的数据,根据数据时时调整相应电机的工作状态。

(3)各单元控制器每隔一定时间把各自下属的8个电机状态通过CAN总线发送给主控制器,主控制器提取里面的状态信息,记录各节点的状态信息,并显示在人机界面上面。

(4)人们可以根据具体的情况设置各个电机的工作状态。

4 结语

从系统的原理设计可以看出,这种印染联合机设计,采用主频为72 MHz的处理器,可以把数据的处理在各单元控制器上面完成。采用由张力传感器组成的最小反馈调节系统,保证了系统的时时同步。改变了把状态信息传递各总控制器后,由总控制器实施同步的大循环反馈方式。另外,这种设计采用了集成度比较高的MCU,有12位的A/D,D/A转换通道,这样系统就没有外围采样电路,避免了工厂复杂环境对系统的影响。

总之,这种印染联合机的设计实现了现有高性能处理器与先进的CAN总线控制网络的结合,并且硬件设计简单,抗干扰能力强,软件模块化设计。系统采用小的反馈回路,一方面减少了总线上面的数据流量,另一方面避免了总线上面的传输延时,使得电机同步更加及时准确。

编辑:hfy

-

传感器

+关注

关注

2557文章

51729浏览量

758796 -

ARM

+关注

关注

134文章

9207浏览量

371055 -

控制系统

+关注

关注

41文章

6696浏览量

111183 -

CAN

+关注

关注

57文章

2788浏览量

465178 -

STM32F103

+关注

关注

33文章

480浏览量

64251

发布评论请先 登录

相关推荐

求基于Cortex-M3与Android的智能家居控制系统解决方案

ARM Cortex-M3内核介绍

Cortex-M3简述

求一种基于cortex-M3的芯片设计方案

基于ARM Cortex-M3的运动控制系统与算法设计

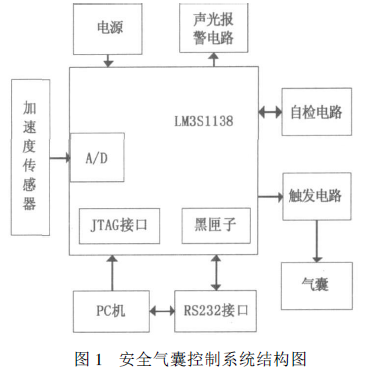

基于ARM Cortex M3内核微控制器设计汽车安全气囊控制系统的概述

Cortex-M3内核的ARM处理器的应用资料说明

ARM Cortex-M3内核微控制器与ARM7的区别资料下载

Cortex-M3处理器内核与基于Cortex-M3的MCU关系

ARM Cortex-M3系统设计与实现

基于ARM的CORTEX-M3内核的印染机控制系统设计方案

基于ARM的CORTEX-M3内核的印染机控制系统设计方案

评论