本文讨论了Pre-Switch的CleanWave评估系统,该系统演示了Pre-Switch技术如何使设计人员在200kW EV逆变器中以100 kHz的频率实现99.1%的效率,从而将EV范围提高多达12%。

让我们从讨论传动系统和传动系统损失开始。显然,要扩大电动汽车的行驶里程,就需要同时提高电动机效率和逆变器效率。直到约50 mph时,动力传动系统的损耗才是大多数EV损耗的主要控制点,此时风阻逐渐占据主导地位。但是,传动系统损耗在EV的所有损耗中占最大份额,因此至关重要的是,我们要同时解决逆变器和电动机的问题。如果我们可以将电动机制造商和逆变器制造商放到同一房间,直接谈论系统级传动系统的效率,我们就可以实现EV范围的显着改善。

尽管电机制造商可以引用高效率数字,但这通常隐藏了一个问题。车辆制造时提供了很大的扭矩来加速行驶-远远超过了巡航所需的大部分时间。当以低扭矩水平巡航时,提供高效的电动机和逆变器具有挑战性。思考它的另一种方法是速度。当电动机远未达到峰值效率时,车辆的绝大部分运转将以低于60 mph的速度进行-达到最大扭矩的3-5%。

如今,在开关损耗和更高的电机效率之间进行了权衡。电动机动力传动系统的损耗随开关频率的增加而降低,但逆变器损耗却增加。尽管碳化硅通过减少逆变器损耗帮助实现了这一目标,但它并没有真正改变平衡。因此,尽管可以通过以更快的开关频率运行来降低电机损耗,但大多数逆变器制造商仍以约10 kHz的频率运行其碳化硅FET。可悲的是,解决方案不只是简单地以较高的开关频率进行开关。更快的开关速度会带来更高的开关损耗,从而降低逆变器效率。同样,如果您想尝试更快地切换并保持较高的逆变器开关频率,则需要添加更多的MOSFET来降低传导损耗,以补偿不断增加的开关损耗。这导致逆变器成本,尺寸和重量增加。另一个问题是,如果处理不当,SiC的晶体管边缘速度更快会导致电机性能下降和滚珠轴承损坏。是的,您可以制造坚固的电机,但这不可避免地要花钱。由于所有这些原因,开关速度已长时间保持在5-15 kHz。

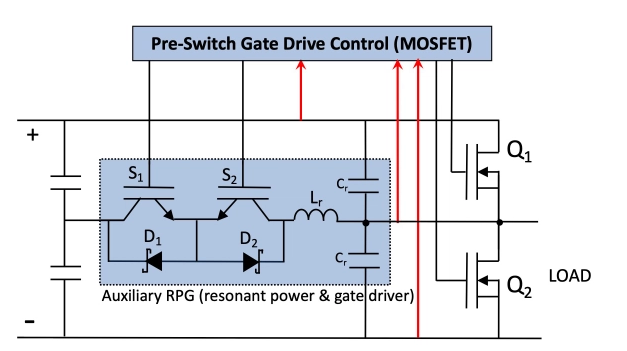

Pre-Switch通过将AI嵌入到FPGA中来解决这一挑战,该FPGA用于精确控制辅助谐振晶体管的时序,如图1所示为S1和S2。其结果是实际上消除了主要碳化硅工作中的所有开关损耗晶体管(Q1和Q2)。(对于硅IGBT,我们可以消除大约70-80%的损耗,但是本文将主要关注SiC)。独特地,我们的AI消除了在环境,输入电压和负载条件不断变化的整个范围内的开关损耗。

图1:开关将AI嵌入到FPGA中,该FPGA精确控制辅助谐振晶体管S1和S2的时序

在每个开关周期,调整辅助谐振晶体管S1和S2的时序,以确保Q1和Q2的开关损耗实际上为零。在开关之间放置电容器时,预开关可减少SiC快速瞬态边沿速度带来的系统级问题,并且可以对其进行编程以满足应用需求。此外,在每个开关周期中,Pre-Switch会基于对每个开关如何以及何时进行转换的全面了解来计算,调整并最小化死区时间。这简化了控制。最后,由于Pre-Switch逐周期控制所有内容,因此增强了系统级保护,并最大程度地减少了故障响应时间。系统级别的错误从内置的通信端口传回主机。

为了演示该过程,让我们看一下GIF(图2),它显示了20个不同的开关周期。在初始加电时以及随后的前三个开关周期中,该算法开始学习过程,但输出为系统可能处于任何状况而准备的谐振电流。然后在第4个在切换周期中,该算法会进行首次AI预测的校正,以实现优化的软切换。在这种情况下,请注意电感谐振电流(绿色)的大幅降低和优化。展望未来,对于每个随后的开关周期,该算法将独立调整谐振电感器电流,以确保其短暂地在负载电流之上摆动(以蓝色显示)。所有调整都足够快,以确保在任何PWM输入下都能进行精确的软切换,并可用于与DC-AC逆变器一起创建完美的正弦波。该系统还可以反向无缝运行。

图2:开关周期显示了加电,算法学习过程以及正在进行的更正以优化软开关

那么,我们如何消除开关损耗呢?图3比较了使用传统“硬”开关技术(3a)和“预开关”架构(3b)的“开通”开关损耗。在3a中,我们看到一个800V输入:一个开关已经打开,电压相应下降,电流上升。波形之间的重叠(蓝色和品红色)是开关损耗。该图还显示了所消耗的总能量(在这种情况下为2.5 mJ)。在切换前解决方案(3b)中,转换速度变慢,以确保电压和电流波形不重叠,从而实际上消除了开关损耗。

图3:使用“硬”开关技术(a)与预开关架构(b)比较导通开关损耗

考虑到相同的关断损耗曲线图(图4),重叠实际上很小,显示出开关损耗大大降低,并且所消耗的能量很小– 0.013 mJ,而硬开关方法仅为1.25 mJ。另外,dV / dT也降低了。

尽管由于驱动预切换解决方案所需的开销(例如,给FPGA供电)会产生一些较小的能量损耗,但它们的影响很小,尤其是在考虑到同时运行三个开关的系统级损耗时尤其如此。我们计算出,软开关预开关解决方案所节省的能源至少为94%。

图4:关闭损耗比较

随着开关损耗的消除,出现了新的设计自由度。图5使用来自Wolfspeed CAB450M12XM3电源模块的数据,并显示了流经其设备的电流量。硬开关红线表明,随着模块开关速度的加快,必须减少电流量。与“切换前”软开关绿色曲线相比,我们发现,在开关频率增加的情况下,实际上可以流经同一器件的电流量并没有减少。因此,可以将系统速度提高到100 kHz,而不是以10 kHz的速度运行。这意味着逆变器效率更高,可以使用更小的晶体管,并且可以使输出具有更少的电流纹波,这使得冷却器更高效,冷却成本更低。还,减少了振铃和过冲,并最大程度地减少了轴承损坏的问题。但关键是,系统可以在预切换曲线上的任何位置运行,从而提供了极大的设计灵活性。

图5:预切换提供了设计灵活性

预切换的好处

大多数设计人员都在看我们的强制谐振电路,并错误地认为,在工作半桥的中点处串联增加的小半桥比原始的半桥解决方案昂贵。毕竟还有更多零件,对吗?好吧,现实情况是,在强制谐振电路中增加的总芯片面积明显小于通过消除工作晶体管中的开关损耗而节省的成本。让我进一步解释。强制谐振开关通常仅占据工作半桥的裸片面积的25-33%,因为它们仅在占空比上明显小于工作开关才能工作。(例如:在10kHz时为开关周期的0.5%,在100kHz时为开关周期的5%)。进一步,谐振开关只需要主开关的一半的隔离电压。现在,让我们考虑一下在主要的SiC半桥中节省的成本。开关损耗的减少使主开关的裸片面积减小了33-50%,而辅助开关的电压是其两倍。然后,在电动机或输出滤波器中节省了10倍的较高开关频率-天气,从而节省了大量系统资源。最后,可节省大量系统级的冷却,减轻重量,节省dV / dt并提高安全性。然后,在电动机或输出滤波器中节省了10倍的较高开关频率-天气,从而节省了大量系统资源。最后,可节省大量系统级的冷却,减轻重量,节省dV / dt并提高安全性。然后,在电动机或输出滤波器中节省了10倍的较高开关频率-天气,从而节省了大量系统资源。最后,可节省大量系统级的冷却,减轻重量,节省dV / dt并提高安全性。

考虑电动机的好处时,硬开关逆变器总是会通过最小化开关频率以保持较高的逆变器效率而受到损害。结果是大量的输出纹波被电动机滤除。与发送到电动机的纯正弦波的每一个偏差都是浪费的能量,这种能量以在电动机内部发生的感应加热器的形式表现出来。很明显,这些热量需要消散,这是另一项成本。开关频率提高10到20倍后,Pre-Switch的CleanWave近乎完美的正弦波输出可带来更高的电机效率并减少电机所需的冷却。

这一点的重要性如图6所示。现在,逆变器的损耗不再增加,而是在整个开关频率范围内得到了有效减小。电动机损耗随着频率的增加而减少,最终结果是节省了大量的系统级电源。回到关于转矩和最大电动机效率的讨论,当采用Pre-Switch进行100 kHz或更快的开关速度时,电动机效率在低转矩和中低RPM时得到了最明显的改善,这是大多数驱动的地方。这就是我们将EV范围提高5-12%的方式。

图6:减少的总传动系统损失导致EV范围增加了5-12%

结论与评价体系

总之,通过消除开关损耗,预开关可以在100 kHz或更高频率下大幅提高逆变器和电机的效率。结果是预期的EV范围增加了约5-12%;通过减少晶体管的数量以及减少冷却需求,这可以实现成本更低的系统。当然,通过提高电机效率,可以减小电池尺寸,这是一个巨大的好处,可以节省成本。预切换还通过降低dV / dT解决了电机难题,并节省了导致轴承性能下降的差分共模噪声。最后,由于Pre-Switch会逐周期进行调整,因此系统能够对系统中任何位置的故障做出快速反应,从而提供卓越的安全性和保护功能。

CleanWave评估系统(现已交付给全球主要客户)是一个200 kW的三相电源块,运行于100 kHz。它可以在5至100 kHz的任何开关频率下运行。效率为99%。

编辑:hfy

-

FPGA

+关注

关注

1625文章

21650浏览量

601497 -

AI

+关注

关注

87文章

29947浏览量

268251 -

开关损耗

+关注

关注

1文章

63浏览量

13475

发布评论请先 登录

相关推荐

索尼和本田将在新EV中引入AI智驾功能

MCU如何实现AI功能

risc-v多核芯片在AI方面的应用

M12 17芯插座的公差范围是多少

支持I2C和多达12个通道的电源序列发生器TPS38700数据表

NanoEdge AI的技术原理、应用场景及优势

嵌入式系统发展前景?

NVIDIA Jetson为嵌入式计算领域探索AI可能

ev电机的工作原理是什么

海思披露了公司聚焦行业专用和嵌入式AI技术的A²MCU

通过AI嵌入实现EV范围提高多达12%

通过AI嵌入实现EV范围提高多达12%

评论