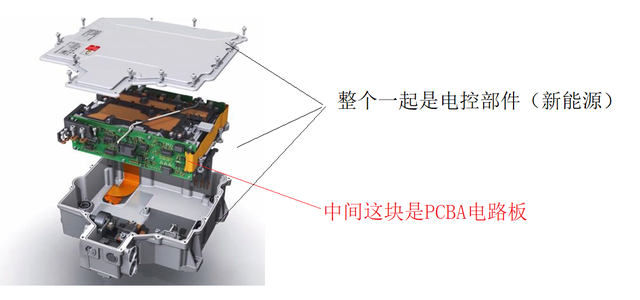

组装卡(PCBA)的功能测试(ICT)的主要目的是及时检测组装过程中的缺陷,这些缺陷在将卡连接到其实际操作条件时可能是致命的。如果除了卡之外,我们还添加了序列号,那么我们就可以从测试的时刻到操作期间的行为获得可追溯性。

进行这种类型的测试需要什么?

在线测试过程涉及以下组件:

l 被测设备(DUT ): 通常由一个或多个部分或完全组装的卡组成,甚至可以是完全成品。

l 测试设备:它 可以像为卡供电一样简单,并包括万用表和信号发生器到复杂的设备,这些设备可以分析被测设备的行为。测试设备可以由操作员手动控制,也可以由运行专用于测试及其对所需不同功能的认证的程序的计算机控制。在这种情况下,设备通常需要在测试点和计算机的输入端口之间连接一个硬件接口。

l 测试 夹具: 这是固定卡的附件,可提供测试类型所需的机械支撑和电气连接。

它可以包含简单的电子设备,例如电源,信号缓冲器,电平转换器,用于注入刺激的按钮等,从而可以将卡以其基本形式进行连接以进行测试。

PCBA的性能测试中使用了哪些工业程序?

使用针床的在线测试(ICT):

此过程基本上使用了测试笔尖的特性,当与焊盘或印刷电路板上的焊料接触时,该笔尖会在圆柱管内移动,圆柱管内部带有一个弹簧,弹簧随着针的运动而压缩。在测试点上产生必要的压力,以确保其良好的电气接触以进行特定的测量。

有各种形状的测试探针可以确保正确捕获电信号,它们安全地站在Fine Pitch组件(例如0402和0201)的端子边缘。以同样的方式,有一些特殊的信号采集技巧诸如同轴尖端之类的高速传感器,可确保待测信号的完整性。

在此过程中,将我们组装的卡(PCBA)放在精密导板上,并被迫在可伸缩针床上移动,这些针与卡的不同垫进行电接触。所述针被固定在刚性表面上,该刚性表面上可以根据需要包含必要的开口,以使卡的较高级别的组件可以自由移动,直到使用PCBA的不同电源和测试点进行所需的电接触为止。

针由镀金材料制成,以确保可靠的电接触,并且针的相对端连接到测试设备,该信号允许操作员或为此目的设计的特定程序对信号进行处理和评估。

根据卡的要求,可以执行以下类型的测试:

l ICT底层测试:该测试的主要目的是预先检测已组装的卡中是否存在连接或短路,以便一旦施加电压,就不会有损坏不同组件的风险。或完全耗尽我们的产品。

l 底层ICT测试MDA类型: ICT测试可以是MDA(制造缺陷分析仪)类型,必须测量无源组件(例如电阻器,电容器,二极管等)的值,以检测在运行期间丢失,错放,错误或损坏的组件它们暴露在焊接过程中的温度下,与防止卡部分或全部损坏有关。

这种类型的测试针对手动组件组装过程,在这种过程中,诸如无痕,小尺寸以及许多分立的SMD组件的外观相似等因素最终可能会导致操作员组装错误并投入使用。在进行功能测试时,冒着卡完整性的风险。

l 高级ICT测试: 除上述过程外,更复杂的在线测试还可能包括模拟卡的工作条件的功能测试。如果这种类型的测试涵盖其功能的100%,那么它将仅减去其与真实世界的成功连接,从而确保了其运行并节省了最终发现故障所需的时间,从而节省了我们的成本。通常,这种类型的测试的成本是MDA测试的15到25倍,并且仅在高产量或产品类型或业务定位要求时才建议使用。

在此过程中,针床通常连接到一个接口,该接口可以具有用于评估相应数据的测量仪器,或者具有一个用于连接计算机的端口,例如,在Labview中为产品运行的程序可以运行并交互通过卡片发送刺激,评估相应的读数,并最终将其与例如附在卡片上的序列标签相关联,以进行验证和过程追溯。

优点:

l 快速的测试过程时间。

l 它仅需要我们想要将测试导线放置在何处的信息,以详细说明将要存储该程序卡的设备。

l 如果实现了卡的序列化,则可追踪卡的行为。

缺点:

l 它需要制造用于精确固定卡和测试针的附件(夹具)。

l 卡的最终更新中的修改可能与为先前版本设计的夹具不兼容。

l 卡设计中可能需要专用的测试垫。

飞针电路测试(ICT):

最初设计此程序的目的是,一旦组装完成,就一个接一个地评估板上所有电气节点和组件的完整性。所使用的设备通过精密CNC系统控制一根或多根针的运动,并将它们定位在组件,焊接点和测试垫的端子中。

所获得的精度足以测试集成电路的引脚与组成其电气网络的不同节点之间的连接完整性。它的低运行速度限制了其用于需要这种测试的原型和低产量的产品。执行此过程的设备的一些复杂版本包括:可以对需要此功能的卡设备进行电路编程,以及实现JTAG / 边界扫描测试类型的测试过程,使其与针床的先进ICT测试系统相媲美。并在此过程中获得更高的速度。

优点:

由于探针会自动移动以与所需的测试点接触,因此无需特殊的附件(必需的夹具)即可实施。

卡更新的情况下可以通过软件进行修改。

由于通常从卡制造文件中提取系统控制程序,因此减少了过程开发时间。

缺点:

与仅使用针床实现的自动测试系统(ATE)相比,该测试的操作速度非常慢,因为仅有限数量的笔尖必须一个接一个地进行所需的测量。

设备成本高。

结论:

无论选择哪种方法在将板连接到实际工作条件之前对其进行测试,它都具有在自动化PCB组装过程中要考虑的非常重要的优势。自动化的工业电子卡组装过程具有在所有卡中复制相同错误的特殊性,与手动过程不同,在人工过程中,我们最终可以更早地发现错误并通过组装组件及时停止该过程。价值或包装有误。

它的使用取决于我们产品所需的可靠性和范围。

-

PCB设计

+关注

关注

394文章

4688浏览量

85648 -

PCB打样

+关注

关注

17文章

2968浏览量

21709 -

电路板打样

+关注

关注

3文章

375浏览量

4707 -

华秋DFM

+关注

关注

20文章

3494浏览量

4523

发布评论请先 登录

相关推荐

PCBA老化测试:产品质量的试金石

什么是PCBA的功能测试(ICT)

什么是PCBA的功能测试(ICT)

评论