梯次利用更能够发挥产品的最大价值,实现循环经济的利益最大化,是更为绿色和环保的做法。但梯次利用所面临的难题和挑战也非常的多,如果不能有效解决,就不能实现真正的产业化。退役动力电池性能和规格参差不齐,以及检测配比难度高等因素,也增加了退役动力电池梯次利用产业化的难度。目前,制约退役动力电池梯次利用产业化的主要问题有:

1)技术方面。目前退役动力电池梯次利用技术还不成熟,退役动力电池梯次利用需要不断进行技术积累,以确保梯次利用的退役动力电池的安全性及稳定性。退役动力电池梯次利用最大的难点对退役动力电池品质的分选,动力电池企业对自己生产的退役动力电池品质的分选,有不可比拟的优势,可以把分选技术做的很好。因动力电池生产厂商比较了解本厂退役动力电池组的电芯,并有相应的检测设备,保证电芯可以得到比较好的分选,从而保证退役动力电池梯次利用的寿命和较低的成本。

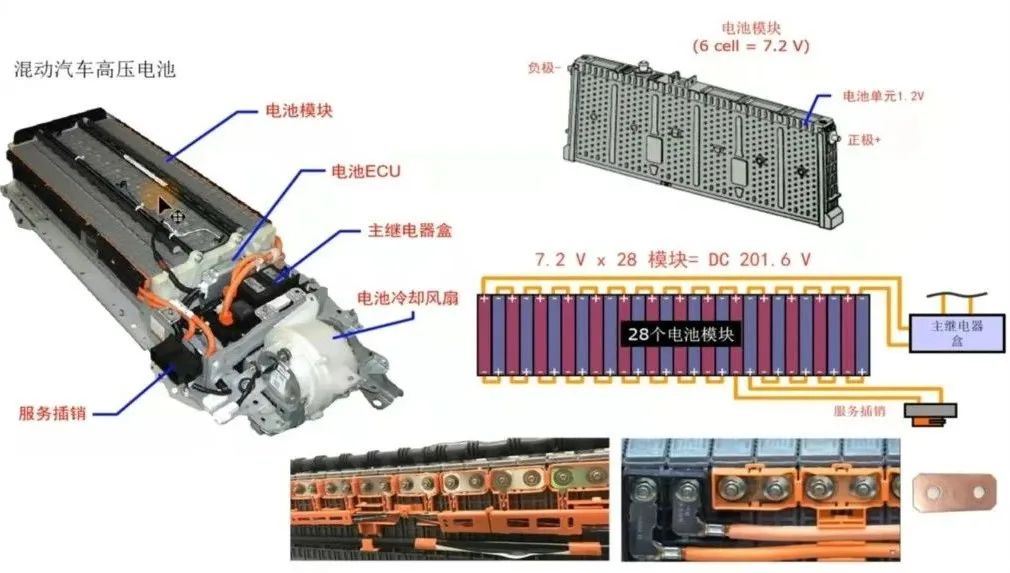

2)动力电池标准化方面。在电动汽车产业前期出现,动力电池的电芯种类多,量又不大,而对动力电池电芯的检测要面对不同类型的动力电池电芯,参数个性化很强,因此,需要重视动力电池单体和动力电池组标准化,在一个企业内部尽可能采用较少规格的动力电池单体,既可以提高生产自动化水平以降低成本和提高产品一致性,又便于今后梯次利用时的拆解和重组。因此,在动力电池设计阶段就要为后续的梯次利用和拆解回收做准备。

促进动力电池标准模块的平台化使用和研究,在动力电池系统设计时,应把动力电池模组标准化、平台化作为降本的手段之一。模组的标准化同样有利于梯次利用的降本,模组的标准化难度在于车辆空间、平台对动力电池模组的差异需求。设计人员一直在这方面做着努力。德国在这方面比较重视,做的比较出色。其通过标准化模块的应用,成本可以降低30%左右。同样,模块的标准化后,加上梯次利用环节,降本的幅度是非常乐观的。

3)责任监管方面。动力电池厂商不愿意承担退役动力电池梯次利用后的安全风险,不希望退役的动力电池再次流入市场,现有的BMS都是针对某一个电动汽车而进行的设计,大部分采用一些主从式或集中式的动力电池管理系统模块,而这又不适用于储能应用。后期的规划分布式的动力电池管理系统,在模组梯次利用时,匹配一个相对来说扩展性比较好的主板,就可以实现对整个的储能应用系统的的管理。

4)商业化应用方面。退役动力电池梯次利用目标市场的匹配性,如何找到匹配的市场来使用梯次利用的退役动力电池组或动力电池模组,不需要拆解到电芯就能得到应用。

责任编辑:tzh

-

电动汽车

+关注

关注

156文章

12067浏览量

231110 -

动力电池

+关注

关注

113文章

4531浏览量

77608 -

电芯

+关注

关注

14文章

723浏览量

25851

发布评论请先 登录

相关推荐

动力电池阻抗分析

温度是如何对动力电池的性能造成影响?

动力电池和储能电池的区别 储能电池与动力电池电芯有区别吗

红外技术检测新能源动力电池

动力电池结构与原理介绍

浅析退役动力电池梯次利用的难点与挑战

浅析退役动力电池梯次利用的难点与挑战

评论