故障分析

失效分析(FA)需要大量分析方法和技术来了解产品的制造或应用中可能出现的问题。我们的FA工程师或分析师具备解决复杂过程的能力,因为他们精通设计,工艺,组装和测试以及应用,并具备物理,电气,化学和机械工程方面的深厚知识。

配备了最先进的仪器和工程专业知识,通过半导体和封装分析来了解和解决问题。分析实验室可在全球范围内使用,以支持客户退货,可靠性故障,制造影响和设计。这些实验室包括许多用于单元分析,过程表征,破坏性物理分析和结构分析的工具。我们的FA站点自主运营,但与世界各地的TI站点合作共享信息和资源。

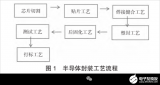

失败分析过程

FA过程通过直观但复杂的分析测量系统,台式设备以及一系列其他技术发现电气和物理证据,以清楚地识别故障原因。使用适当的设备和工作程序,确定故障原因的位置,将其隔离在芯片上并进行物理表征。FA团队随后与其他工程学科(产品,测试,设计,装配和工艺)合作,推动分析。将进展,结果和结论传达给支持流程的内部和外部联系人,实施限制和/或消除失败原因的变更。

信息审查,失败确认

客户报告的故障文档对于高效的FA非常重要。所有客户都必须提交一份客户退货信息表格,该表格由FA分析师保留以供审查。它包括设备历史记录,使用情况,故障特征以及返回设备之前的任何分析结果的清晰详细的说明。这些信息将有助于调查并确保及时解决问题。

客户在报告失败时应包含的最小背景信息集包括:

在收到组件处理。拆卸和搬运部件时应采取预防措施,以确保不会发生电气或物理损坏,并保持包装的可测性。

客户现场的故障历史和故障率。这是新产品还是在这个时间框架内发生了变化?

发生故障的应用条件。

应用程序的失败模式以及它与返回的组件的关系。

FA团队审查历史数据库以提供更多的观点和指导。经过对所有信息的审查后,形成了初步的分析策略。在进一步的分析步骤之前应确认报告的故障模式。与报告失败模式良好的相关性可确保后续调查结果的可信度。台式测试设备,如曲线追踪仪或基于应用的台架测试,以及生产级自动测试设备('ATE')可用于电气特性分析。

非破坏性测试

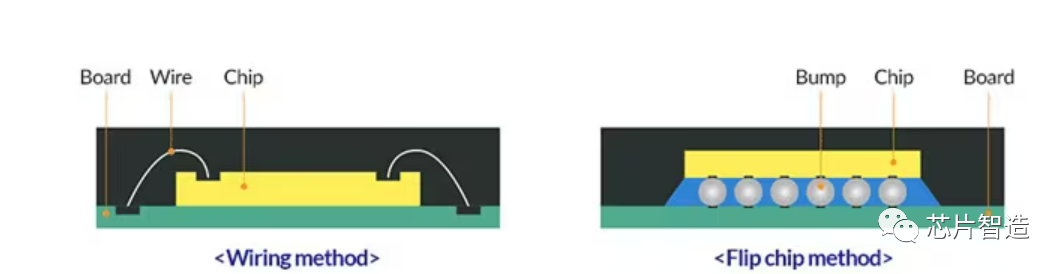

FA本身就是逆向工程,可能会破坏返回的产品。由于封装将至少部分被破坏以暴露裸片,所以首先执行非破坏性技术以观察封装或组件相关的故障机制。使用的最常用技术是声学显微镜和X射线(XRAY)检查,以查找内部装配或成型异常情况。

内部检查

进行内部光学检查以检查是否有任何明显的组装异常或晶圆制造问题。还建议重新测试以确定故障模式是否已更改。

全局隔离

在很多情况下,内部检查不会发现明显的失效机制。根据可测试性的技术和水平,FA实验室将利用一种或多种技术来隔离故障点。这些技术中的大多数试图观察失效位置的性质,例如热耗散或光子发射。

本地隔离

将故障点局部隔离到裸片上的块或单个节点是一个常见但非常关键的步骤。但是,这也可能是耗时的。在大多数情况下,需要广泛的内部探测,并且通常是迭代的,逐层进行解除处理。去加工是一次去除一层晶粒的过程,这可能需要湿化学,干法等离子刻蚀和机械抛光技术来揭示下面的结构。由于过程的破坏性和重要信息的潜在损失,适当的技术是至关重要的。在此过程中,FA分析师执行探测和其他特定技术来突出潜在的异常情况。从探测观点来看,采用布局/示意导航工具和聚焦离子束(FIB)来辅助组件和电路隔离。

失效现场分析

一旦确定或揭示了潜在的地点,就要进行文件和分析。取决于是否需要形态学或材料组成,采用进一步的分析技术。

报告结论

一旦分析完成,将在书面报告中记录工作,说明物理异常与故障模式之间的关系,并包括足够的文件以进行根本原因分析。

责任编辑:lq

-

半导体

+关注

关注

334文章

27516浏览量

219834 -

封装

+关注

关注

127文章

7948浏览量

143108 -

失效分析

+关注

关注

18文章

217浏览量

66416

原文标题:故障分析

文章出处:【微信号:QCDZYJ,微信公众号:汽车电子工程知识体系】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

半导体封装技术的类型和区别

国产光刻胶通过半导体工艺量产验证

led封装和半导体封装的区别

PCB半导体封装板:半导体产业的坚实基石

功率半导体的封装方式有哪些

半导体先进封装技术

通过半导体和封装分析来了解和解决问题

通过半导体和封装分析来了解和解决问题

评论