锂离子电池因为具有安全性能好、比能量大、自放电小等优点,在现代电子产品中广泛使用。小到智能手表,大到电动汽车,处处可见锂离子电池的踪影。那我们常说的锂电池和这里的锂离子电池有什么区别呢?

锂电池在大方向上可以包含锂金属电池和锂离子电池两种。锂金属电池一般是使用二氧化锰为正极材料、金属锂或其合金金属为负极材料的电池,是一次性的。锂离子电池一般是使用锂合金金属氧化物为正极材料、石墨为负极材料的电池,是可以反复充电的。

所以我们在说到特斯拉用了很多锂电池才可以超过 400 英里(约 644 公里)续航的时候,这里的锂电池,实际指的是具体的锂离子电池。

行业的发展,动力电池能量密度的提升越来越受重视,石墨负极已经不能满足动力电池能量密度上的要求。因此,越来越多的行业人士,将实现动力电池能量密度突破的希望,寄托到硅碳上来。

石墨的理论能量密度是372 mAh/g,而硅负极理论能量密度高达4200mAh/g,是石墨的十余倍。因此,在石墨材料中加入硅以提升电池能量密度,成为业界主要的研究方向之一。当前,日韩电芯厂商以及比亚迪、力神、比克、万向等国内电池厂商,都在进行相关研发。

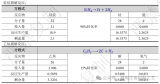

根据中国汽车动力电池发展路线的规划要求

至2015年动力电池模块的能量密度达到150Wh/kg(单体在170~190Wh/kg),

至2020年动力电池模块的能量密度达到250Wh/kg(单体在300Wh/kg以上)

以现有的材料体系已经无法满足未来发展的需求了,所以必须要发展高能量密度的电极材料。从改善负极的角度来看发展硅基材料体系是个不错的方向。目前应用相对成熟的Si负极材料是碳包覆SiO,纳米Si@C复合材料,和Si合金。

由4Si+15Li++15e-Li15Si4

硅负极的理论容量为3590mAh/g @RT(高温下Li22Si5容量4200mAh/g)

而石墨负极:6C+Li++e- LiC6

石墨负极的理论容量为372mAh/g,对于容量的提升令人“一颗赛艇”。

硅负极势在必行

对于锂电池能量密度的提升,硅负极是极其重要的一环;硅是目前容量最大的负材料,最高的锂硅比为44:1,硅的比容量为4212mAh/g,而石墨的比容量为372mAh/g,硅高出石墨一个数量级。就电池单体达到300Wh/kg的目标而言,使用纯石墨负极在理论上基本不可能达到。所以,目前的主流电池厂商和主机厂都把硅负极当作未来的一个主要课题。

宝马的电池材料路线图

CATL的电池材料路线图

然而硅负极也有一些显著问题,例如硅在充放电过程中会发生剧烈的体积收缩,体积的剧烈变化会导致内部机械机构失效,从而使得硅负极的循环寿命难达预期,进而硅的纳米化势在必行。

硅基负极材料主要分为两大类:

1)晶体硅材料;

2)氧化亚硅材料。

晶体硅材料最大的优势是容量高,在完全嵌锂状态下晶体硅材料的比容量可达4200mAh/g(Li4.4Si),达到石墨材料的10倍以上,甚至要比金属锂负极的容量(3860mAh/g)还要高,但是硅负极材料也存在严重的体积膨胀问题,在完全嵌锂状态下,Si负极的体积膨胀可达300%,这不仅仅会导致Si负极的颗粒破碎,还会破坏电极的导电网络和粘接剂网络,导致活性物质损失,从而严重影响硅负极材料的循环性能,这也成为了阻碍Si负极材料应用最主要的障碍。

解决Si材料体积膨胀大的问题的思路主要有三个:

1)纳米化,通过制备纳米硅颗粒、纳米硅薄膜等手段,抑制Si在充放电过程中的体积变化;

2)制备特殊形状的Si晶体材料,例如蜂窝状材料,树枝状的Si材料,利用Si材料自身的形变吸收充放电过程中的体积变化,改善Si材料的循环性能;

3)Si/C复合材料,通过Si与石墨材料复合,利用石墨材料缓冲Si材料在循环过程中的体积变化,以改善Si材料的循环性能。

在克服体积膨胀问题上,纳米化是一种非常有效的方法,纳米颗粒可以很好的减少体积膨胀对材料颗粒和电极造成的破坏,因此针对Si负极的研究很多都集中在纳米Si材料的制备上。传统的纳米化手段一般都工艺复杂,且成本高昂,而中南大学的Xiangyang Zhou等利用天然高岭土作为原料,通过选择性酸腐蚀和镁热还原的方法成功制备了纳米Si材料。该材料由直径为20-50nm的颗粒相互连接而成,这种纳米颗粒组成的多孔结构使得该材料具有非常优良的电化学性能,在0.2C倍率下循环100次,可以获得高达2200mAh/g 的稳定容量,1C循环1000次,可逆容量达到800mAh/g以上。但该材料的首次充放电库伦效率较低,仅为79.2%,这也是纳米材料比表面积大造成的弊病。

海绵材料由于其多孔结构,因此具有非常好的弹性,这也为克服Si负极材料膨胀提供了一条思路——制备多孔结构的Si负极材料,利用材料内的微孔,吸收材料的体积膨胀。浙江大学的Hao Wu等利用镁热还原法制备了具有多孔结构的硅负极材料,其多孔结构很好的吸收了硅材料在嵌入和脱出的过程中体积膨胀,因此该材料表现出了非常优异的循环性能,800次循环后,仍然发挥1058mAh/g的容量,容量保持率达到91%。

为了解决硅负极材料膨胀大、导电性差的问题,可以将纳米颗粒的晶体硅材料分散在石墨材料之中,利用石墨材料吸收硅负极材料在充放电过程中的体积变化。中南大学的Yong Yang等利用喷雾干燥法制备了硅、石墨、碳纳米管和沥青的复合Si负极材料,研究发现通过向材料中添加11.5%含量的沥青显著改善了材料的电化学性能,在100mA/g的电流密度下可逆容量达到863.2mAh/g,循环100次容量保持率可达81.3%,并表现出了良好的循环性能。

氧化亚硅

为了解决晶体硅材料在充放电过程中的体积膨胀大的问题,折中的解决办法就是制备氧化亚硅SiOx材料。相比于晶体硅材料,氧化亚硅材料在嵌锂过程中的体积膨胀大大减小,因此循环性能也得到了极大的提升,但是氧化亚硅也存在着致命的问题——首次效率低,由于氧化亚硅材料在嵌锂的过程中会生成Li2O和Li4SiO4非活性产物,从而导致部分Li失去活性,因此SiOx材料的首次效率一般仅为70%左右。SiOx材料的可逆容量为1500mAh/g左右,要远高于石墨类材料,因此在目前晶体硅材料制备技术和材料性能没有大的突破的背景下,各大材料厂家纷纷转而开始研究循环性能更好的SiOx材料,目前市场上的硅负极材料也大部分都是氧化亚硅材料。

SiOx材料体积膨胀要远小于晶体硅材料,但是其膨胀水平仍然要远高于石墨类材料,因此SiOx材料的研制工作仍然要着重考虑体积膨胀问题,减少在循环过程中材料的颗粒破碎和粉化,提高材料的循环寿命。因此纳米化也是SiOx材料常用的方法,日本松下公司的Hideharu Takezawa等[4]利用反应蒸发工艺在铜箔的表面制备了一层薄膜SiOx材料,并通过控制反应条件调整SiOx中x的值(0.17,0.68和1.02),发现SiOx材料中的O的含量对与其循环性能有这重要的影响。O含量高会导致在反应中产生较多的非活性物质,但也会显著的提高材料的循环性能,例如SiO1.02材料循环30次容量保持率可达98%,而O含量低的材料,虽然循环过程中产生的非活性物质比较少,但是由于体积膨胀比较大,导致循环性能很差。同时研究还发现材料的首次效率也随着O含量的增加而迅速降低(SiO0.17为94%,而SiO1.02的首次效率仅为53.7%),该材料通过牺牲部分性能获取了更好的循环性能。

通过氧化亚硅先实现商业化

而一些其他企业为了提早实现商业化,氧化亚硅是目前介于石墨和硅之间的一个过渡方案,相比较硅,虽然容量密度要低,其膨胀率为2.2,较Si的4倍要低很多。

ATTACCATO研究多种粘结剂提升Si负极寿命

日本的ATTACCATO是大阪产业技术综合研究所下属的投资企业。该公司的材料提高了粘结剂强度,从而更好地抑制由于Si的收缩膨胀引起的电极劣化。通过这种玻璃系无机材料,使得应用现有的面向石墨系负极材料的粘结剂的条件下,实现了Si负极。使得材料覆盖在粘合剂,活性物质与集电体上,形成刚性骨架,使得即使Si的体积变化,电极结构也不会发生破坏。在SiO材料中适用的情况,至少可以承受300次充放电周期。

而在1994年收购了购美国杜邦的聚酰亚胺业务的I.S.T,通过在负极中混合聚酰亚胺材料,有效抑制由于Si的膨胀收缩而导致的电极劣化。该公司的这一研究已经持续了将近10年时间。该公司通过实验验证基于SiO负极材料的开发品可以实现400次循环寿命,与现有锂电池基本达到差不多的水平。I.S.T后续的目标是在具有高膨胀系数的Si负极中尽快实现实用化。预计可以通过采用高强度的聚酰亚胺等方法来实现。

IST利用SiO制备的电池已经可以实现400次以上的循环寿命

除了电池制造商之外,I.S.T还计划向新加入电池制造行业的企业提供这一技术,藉此实现量产化。当然首先的计划是在2020年前实现SiO应用产品的大规模量产化。

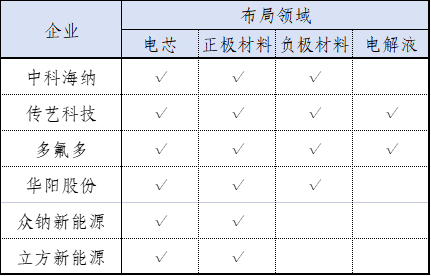

LG化学、三星、信越、村田、丰田、三菱、日立化成等日韩巨头是主要的硅基负极材料技术专利申请单位。全球申请数排名前25的单位中,我国仅有宁德时代和国轩高科入围;宁德时代、国轩高科、华为、中南大学、贝特瑞跻身全球申请数前50。松下为特斯拉提供的圆柱21700电池是硅碳负极在动力电池-新能源汽车领域应用的成功案例;我国企业贝特瑞、璞泰来(紫宸)、等不同程度进行布局,产品性能相比石墨在比容量方面有优势。

我们估计,至2025年,硅碳负极性能相比于现在将有显著提升。

在硅基负极的产业化上,宁德时代获得了行业性的突破,其摒弃了传统碳包覆技术,转向研究人造电解质界面膜包覆技术。

宁德时代首席科学家吴凯此前介绍,其历时2年多,将这一技术应用到硅材料制备,开发出具有自主知识产权的新型人造电解质界面膜包覆的硅碳复合负极材料,其循环性能表现显著优于国外产品。

与碳材料相比,人造电解质界面膜与硅材料的结合作用力更强、弹性更好、不易破碎或粉化,对硅材料起到很好的保护作用,因此能够在循环中大幅提高硅材料的界面稳定性,从而提升电池的循环寿命。

此外,在国内,包括贝特瑞、璞泰来、星城石墨、斯诺、杉杉、正拓等也都在积极推进硅碳负极的产业化。

贝特瑞也已经占据技术高地:目前具备硅碳和硅氧两种负极材料技术。贝特瑞生产的硅碳负极材料能有效避免硅与电解液直接接触,减少副反应,所设计的结构可以有效缓解硅的体积膨胀。采用硅碳负极材料的锂离子电池产品具备高容量、高功率和长循环寿命等特点。目前,贝特瑞的硅碳负极材料已经突破至第三代产品,比容量从第一代的650mAh/g提升至第三代的1,500mAh/g,且正在开发更高容量的第四代硅碳负极材料产品。

责任编辑:xj

原文标题:硅纳米材料--助力锂电池硅碳负极产业化

文章出处:【微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

-

锂电池

+关注

关注

260文章

8127浏览量

170580 -

纳米

+关注

关注

2文章

697浏览量

37029 -

硅碳负极

+关注

关注

0文章

10浏览量

5681

原文标题:硅纳米材料--助力锂电池硅碳负极产业化

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Sang-Young Lee院士Nat. Commun.:硅负极失效与隔膜有关

硅碳负极生产的工艺流程

紫光同芯亮相SAECCE 2024汽车芯片关键技术及产业化应用论坛

山东海辰长时储能一体化零碳产业园项目开工

固态电池产业化加速,企业积极布局市场

vivo即将推出硅碳负极蓝海电池,能量密度显著提升

2023年中国专利调查报告:发明专利产业化率显著提升,创新环境持续优化

深开鸿王皓:推进开鸿产业化与产业开鸿化,构建开源鸿蒙新生态

长飞光学与半导体石英元器件研发及产业化项目封顶

弱溶剂化少层碳界面实现硬碳负极的高首效和稳定循环

积极推进硅碳负极的产业化

积极推进硅碳负极的产业化

评论