在PCB设计中,Design Rule设计规则是关系到一个PCB设计成败的关键。所有设计师的意图,对于设计的功能体现都通过设计规则这个灵魂来驱动和实现。精巧细致的规则定义可以帮助设计师在PCB布局布线的工作中得心应手,节省工程师的大量精力和时间,帮助设计师实现优秀的设计意图,大大方便设计工作的进行。

在设计数据从原理图阶段转移到PCB设计阶段之后,进行PCB设计布局布线时,就需要提前定义好设计规则Design Rule。后续的整个PCB设计都需要遵守规则定义。包括最基本的电气规则(间距,短路断路),布线规则(线宽,走线风格,过孔样式,扇出等),平面规则(电源地平面层连接方式,铺铜连接方式);以及其他常用的辅助规则如布局规则,制造规则,高速设计规则,信号完整性规则等等。在规则驱动的设计完成之后,还可以进行规则检查Design Rule Check来重新审视您的设计,看看有无违反规则的情况发生并加以改进和完善。最终设计出完全符合规则定义并满足设计意图的优秀作品。

相对于PCB制造相关的设计规则尤其具有现实意义。倘若设计规则设置的不符合PCB工艺制造的要求,将不仅仅是影响产品功能那么简单,甚至会无法加工无法实现工程师的设计意图。因此,在定义设计规则的时候,了解下下游制造方对设计的工艺制造要求是至关重要的。

PCB加工的制造工艺有哪些精度方面的要求?

如下图所示为某家PCB制版生产厂家的工艺要求。包括电路板层数,厚度,孔径,最小线宽线距,铜厚等基本参数要求;也包括板材类型,表面处理,特殊加工等特别要求。一般在PCB加工的时候,分测试用的打样加工,以及最终成型的批量产品加工。对于设计师来说,有实际意义并需要严格遵守的是批量产品加工的工艺要求。

而对于制造精度相关的工艺要求来说,最基本最重要的是线宽线距和最小孔径。也即加工厂能处理最小多细的线宽以及最小多大的孔。如果线宽在设计中没有达到要求,太细的话是无法正确加工出来的。线宽线距精度同样影响到丝印层上的文字图案是否清晰。而孔径太小的话也是没有相应的钻头支持的。最小孔径所对应的钻头尺寸同样影响到机械孔,安装孔等各种类型板形剪切的公差精度。

线宽线距与孔径规则设置注意事项

本文带您了解如何根据PCB生产制造工艺要求,在PCB制造精度方面,设置合乎要求并且满足设计意图的线宽线距与孔径规则.

最小线宽/间距4mil

在PCB设计中,批量加工所能支持的最高精度为线宽线距4mil。即布线宽度必须大于4mil,两条线之间的间距也需要大于4mil。当然只是线宽线距的最低极限值。在实际的工作中线宽需要按照设计需要定义为不同的值。比如电源网络定义宽一些,信号线定义细些。这些不同的需求都可以在规则Design - Rules - Routing - Width 里定义不同网络不同的线宽值,然后根据重要程度设置规则应用优先级。同样,对于线距来说,在规则页面Design - Rules - Electrical - Clearance 里定义不同网络之间的电气安全间距,当然也包括线距。

另外有一种特殊情况。对于高密度管脚的元器件来说,器件内焊盘之间的间距一般很小,比如6mil,虽然满足最小线宽或间距大于4mil的制造方面的要求,但作为设计PCB来说可能不符合规则设计要求。如果整个PCB的最小安全间距设置是8mil,那么元器件焊盘的间距明显违反了规则设置。在规则检查时或在线编辑时会一直绿色高亮来显示违规。这种违规显然是不需要处理的,我们应该修正规则设置来消除绿色高亮显示。在原来的处理办法中,是用query语言单独为这个器件定义不同的安全间距规则,并设置为高优先级。在新的版本中,只需要简单的勾选选项即可解决这个问题,即忽略封装内的焊盘间距Ignore Pad to Pad clearance within a footprint。如下图所示。

用此选项勾选非常简便。不需要原来那样用Query语句InComponent('U1') ,然后设置其最小安全间距为6mil,并设为最高间距优先级.

2. 最小机械孔径0.2mm(8mil)最小镭射孔径4mil

PCB设计中不可避免要用到钻孔。而在设计规则的设置方面,甚至具体的钻孔操作方面,具体要钻怎样的孔(通孔,盲孔,埋孔,还是背钻孔?)以及钻多大尺寸的孔,您做到心中有数了吗?您会不会看别人钻多大孔自己也钻多大孔,或者随便填写个尺寸以满足板面布局和走线的方便程度?

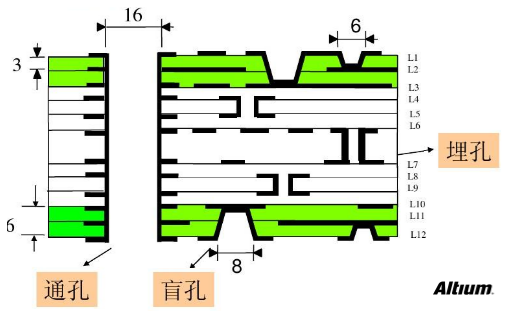

孔的类型如下图所示。一般不太复杂的设计,板层叠层不多的设计中通常用到通孔。在复杂的设计中,特别是多层板,高速高密设计,PCB布线空间要求很高的情况下,可根据实际需要设置盲孔或埋孔。当然盲埋孔因为制造工艺上比通孔复杂,制造成本会相应增高。

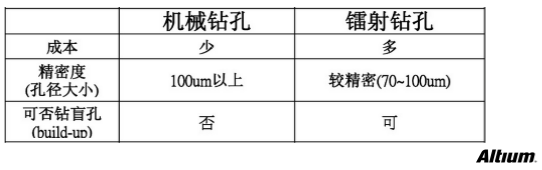

机械钻孔与镭射钻孔的区别

首先了解下钻孔的过程。如下图所示,钻孔是用不同规格的钻头尺寸来进行的。如果您的设计中过孔孔径的尺寸与加工厂现有的钻头尺寸不相同,那么会选择离您的设计值最近的钻头规格来钻孔。而Entry面板是用来防护钻头及台面,减少毛刺并降低钻头温度的作用。Backup底板是用来保护板面防止压痕,防止打滑导向并减少毛刺的作用。

机械钻孔的钻头通常有ST型和UC型。一般来说UC型比ST型钻孔的精度更高。

镭射钻孔一般用于微通孔。随着PCB想微型和高密度互联的方向发展,越来越多制板加工采用导孔的连接方式实现高密度互连。而传统机械钻孔的小孔能力,几乎到了极限。随着盲孔设计的发展,高密度的需求其可靠性也要新的工艺来改善,镭射钻孔应运而生。如下图所示为镭射钻孔的方法。

所以,机械钻孔与镭射钻孔的区别如下:

镭射钻孔的精度会比机械钻孔高出许多。因此最小机械钻孔的孔径在规则设置里不得小于0.2mm(8mil)。最小镭射孔径在规则里设置不能小于4mil。

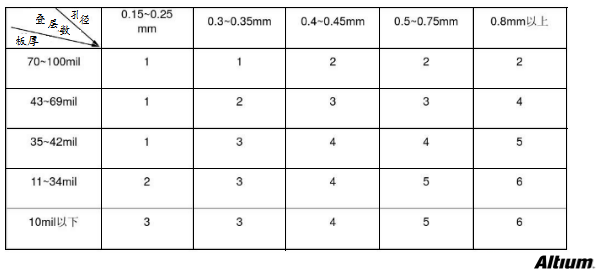

3.孔径设置与板层厚度,层数等关系

孔径的设置大小首先在满足最小工艺要求的情况下,根据板子要求的精度,板层厚度,叠层数等共同决定。它们之间的关系如下:

因此,在设置孔径尺寸的时候可以参考上面的表格来根据板厚,叠层数等来设置相应的符合要求的尺寸。也可通过如下简易的板厚/孔径比来大概根据整个板厚尺寸来定义合适的钻孔孔径的尺寸。

责任编辑:lq

-

PCB设计

+关注

关注

394文章

4689浏览量

85681 -

信号完整性

+关注

关注

68文章

1408浏览量

95495 -

制造工艺

+关注

关注

2文章

179浏览量

19759

原文标题:规则设置如何应用于我的PCB设计? —— PCB制造线宽线距与孔径

文章出处:【微信号:FANYPCB,微信公众号:凡亿PCB】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

SMT打样揭秘:工艺边如何确保加工精度与效率?

【「大话芯片制造」阅读体验】+芯片制造过程工艺面面观

PCB上压接孔和过孔的孔径和公差要求相同,制造时有何影响

电机的制造工艺有哪些

PCB与PCBA工艺复杂度的量化评估与应用初探!

数控机床的加工精度主要受哪些因素影响

PCB板层数如何影响SMT加工效率与质量?

PCB板加工中影响信号完整性的关键因素

PCB加工的制造工艺有哪些精度方面的要求?

PCB加工的制造工艺有哪些精度方面的要求?

评论