凝汽器设备是汽轮机组的一个重要组成部分,它的工作性能直接影响整个汽轮机组的安全性、可靠性、稳定性和经济性。而凝汽器真空度是汽轮机运行的重要指标,也是反映凝汽器综合性能的一项主要考核指标。凝汽器的真空水平对汽轮发电机组的经济性有着直接影响,严重时直接影响机组发电负荷。因此保持凝汽器良好的运行工况,保证凝汽器的最有利真空;是发电厂节能的重要内容。

一、设备概况

某厂两台12MW中温中压凝汽式汽轮发电机组,配套凝汽器参数如下:

型号:N-1000-7 型式:分列二道制表面式

冷却面积1000m2 冷却水量3000/h

水室内最大允许水压:0.34MPa 水阻:265kPa

净重:22.2t 运行重量:35.8t

冷却不锈钢管规格:20*0.7*4562mm

数量:3540根 材质:304

二、运行现状

汽轮机在运行中真空逐渐较低,真空值从-88kpa,逐渐下降至-77kpa,端差则从11℃上升至34℃,循环水供水温度<30℃,循环水量>6000m3/h,循环倍率大于60,循环水温度和流量完全满足运行要求。长期真空较低运行,影响机组效率,真空若继续降低将威胁机组安全运行,为了保证机组在安全范围内运行,降低了发电机的负荷,最高带额定负荷的80%,这样严重影响了及机组效率。

三、存在的问题及原因分析

凝汽器真空度下降的主要特征:1、排汽温度升高;2、凝结水过冷度增加;3、真空表指示降低;4、凝汽器端差增大;5、机组出现振动;6、在调节汽门开度不变的情况下,汽轮机的负荷降低。

凝汽器真空度下降原因分析:引起汽轮机凝汽器真空度下降的原因大致可以分为外因和内因两种:外因主要有循环水量中断或不足,循环水温升高,后轴封供汽中断,抽气器故障等;内因主要有凝汽器满水(或水位升高),凝汽器结垢,传热恶化,凝汽器真空系统不严密,汽侧泄漏导致空气涌入等。最常见的原因是凝汽器管内结垢引起,主要为生物粘泥垢和碳酸盐硬垢,部分为磷酸盐和硅酸盐硬垢。凝汽器结垢严重影响了冷凝效果,影响端差、真空度和发电量。结垢缩短了凝汽器设备使用寿命和正常出力。如凝汽器管结垢达0.3mm,可影响汽轮机效率;超过0.5mm,可影响汽轮机出力,而腐蚀泄漏多由于循环水结垢而引起。结垢导致凝汽器工作效率大大降低,影响机组运行经济性和安全性。

从运行情况分析,判断是由凝汽器结垢引起;利用汽轮机检修机会,打开凝汽器人孔,查看凝汽器冷却水管,查看上部凝汽器冷却管结垢厚度大于1mm,下部逐渐减薄至0.5mm(原因是上部凝结蒸汽温度高,下部凝结的蒸汽温度已经降低),水的出口侧明显严重于入口侧。

引起汽轮机结垢的原因:

1、发电凝汽器设计额定排汽负荷为50/h,现排汽负荷在58-64t/h,超负荷运行近20%。

2、低压加热器根据锅炉要求退出运行,有~5t/h本应进入低压加热器蒸汽进入了凝汽器,进而造成凝汽器超负荷。

3、因锅炉要求主汽压力不高于3.7MPa,送到汽轮机的蒸汽压力就只有3.2MPa,低于设计的额定压力3.42MPa,在额定负荷多消耗蒸汽2tVh,凝汽器负荷多增加2t/h。

4、为完成发电量,机组负荷控制在12.5MW,比额定的12MW多消耗2tVh的汽量,凝汽器负荷多增加2t/h。

5、以上各项增加的进汽量,进而影响凝汽器真空降低,在保证机组带负荷的要求下,进汽量相对也要增加,形成了逆性循环,也会造成端差上升。

6、循环水质监督不到位,经常性的浊度和浓缩倍率升高。冷却塔工作环境差,水质浊度高、系统蒸发量大,浓缩快,排污量偏小。杀菌剂、阻垢分散剂加药量不够、源水硬度高等都会引起凝汽器冷却管结垢。

四、解决办法

凝汽器结垢清洗方法分为物理清洗和化学清洗。物理清洗通常采用四种方法:

1、人工捅洗。它是采用捅条由人工对凝汽器管进行往复捅刷。以除掉管内的结垢,这样由于只是人工捅洗,只能清除软垢和少量的硬垢,清除不彻底,劳动强度大,无法达到令人满意的效果。而且对冷却水管的机械损伤较严重,而且没有除尽的老垢又作为晶核,加快了结垢速度;2、胶球清洗。它采用胶球系统与循环水系统并联的方式。需经常投入使用,而只能清除软垢,对结成的硬垢就不能起到作用。

3、高压水喷射清洗。这种清洗效果较好,它采用高压力水喷射,通过被清洗设备的管道,能将管内污垢大部分去除。但劳动强度大、除垢率不高、清洗时间长,高压对凝汽器管的机械损伤严重。

4、凝汽器结垢化学清洗,化学清洗的主要目的是去除凝汽器表面的碳酸钙垢,化学清洗凝汽器具有以下优点:一、清除硬垢的效果好,化学清洗除垢率高,采用化学清洗能达到彻底去除污垢物的目的,其除垢均匀度一致,效果好。二、清洗时间短。由于凝汽器铜管所结污垢物主要成分是碳酸盐和污泥,应用化学清洗方法,清洗时间短而且工艺简单。

综合评定后决定采用化学清洗法,化学清洗的具体方案是:

循环水系统清洗的主要过程:除垢处理→水置换→挂入固体药剂

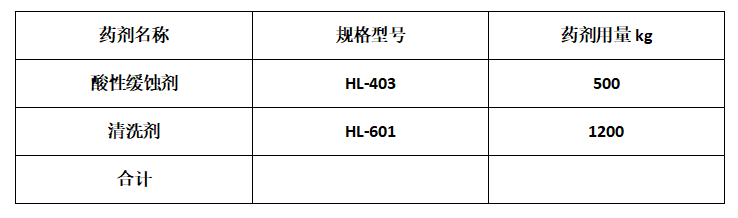

化学清洗药剂用量:

注:以系统保有水量约2500m3估算。清洗过程中不排水、补水时需通知乙方

化学清洗操作控制:

水池液位控制最低安全水位运行。

通过分批次投加清洗剂。加药点为系统的冷水池,以达到快速混合的目的。

清洗过程中检测浊度、钙硬、铁离子、PH指标,控制PH不低于4.5。每半小时监测一次PH,每小时监测一次浊度、钙硬,每二小时检测一次铁离子。

清洗终点:通过系统钙离子变化趋势判断终点。(钙离子不在上升持续1小时)进行系统适量换水,浊度控制在40NTU以下。

清洗时间预估24小时。换水量约2500方。

清洗过程监测数据:每2小时记录一次凝结器的端差及进出水水温变化。进出水温差增加至符合工艺要求。

在清洗过程中,监测凝结水水质,及时发现是否有渗漏现象,便于及时采取应急措施。

清洗剂投加到冷水池后,将标准挂片(分别挂不锈钢、碳钢和铜三种挂片)挂在冷水池中,清洗结束时,按规范检测腐蚀速率。

清洗到达终点即进行置换,置换方式为以最大能力边补工业水边排污,至系统浊度低于40NTU,总铁低于1ppm时,置换结束。

置换结束,对该系统进行阻垢剂(HL-101)的基础投加。基础投加量月300公斤,加入阻垢剂1小时候监测总磷,维持总磷在5-7mg/L之间,总磷低于5mg/L,进行补加。

五、技术要点总结

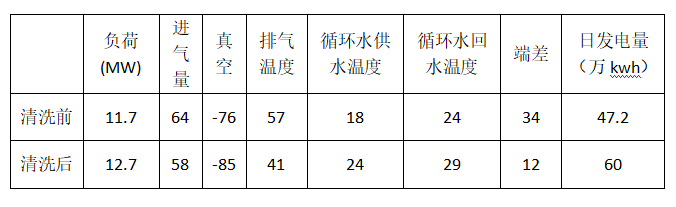

凝汽器循环水系统进行加药清洗,通过9小时的清洗,效果良好,达到了预期目标,凝汽器真空恢复至-85kpa以上。清洗前后运行参数如下表:

通过数据可看出,清洗后机组的效率显著提高,发电负荷提高,但机组进汽量反而下降,循环水温度可适当提高,减少了冷却风机的运行率,进而降低了电耗和冷却塔水量的消耗。但还存在凝汽器端差超优异值8℃,经过调整,以降低至15℃以内。端差受真空和循环水温度影响,在循环水温一定可调的情况下,端差的大小可通过真空进行衡量;端差直接受真空影响,真空越高,端差越小,真空降低,端差升高。

结语

本文通过对系统的综合分析,提出的解决方法,达到了预期效果,从而使设备运行更加稳定,节能。

内容来源:网络

责任编辑:PSY

原文标题:汽轮机凝汽器结垢的原因及处理

文章出处:【微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

-

汽轮机

+关注

关注

0文章

96浏览量

18189 -

凝汽器

+关注

关注

0文章

24浏览量

7941

原文标题:汽轮机凝汽器结垢的原因及处理

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽轮机甩负荷实验

凝汽式汽轮机低真空循环水在供暖中的应用与探讨

小型火电机组凝汽器端差偏高原因分析及对策

非接触式汽轮机在线监测装置的设计

汽轮机叶片调频

汽轮机的寿命管理

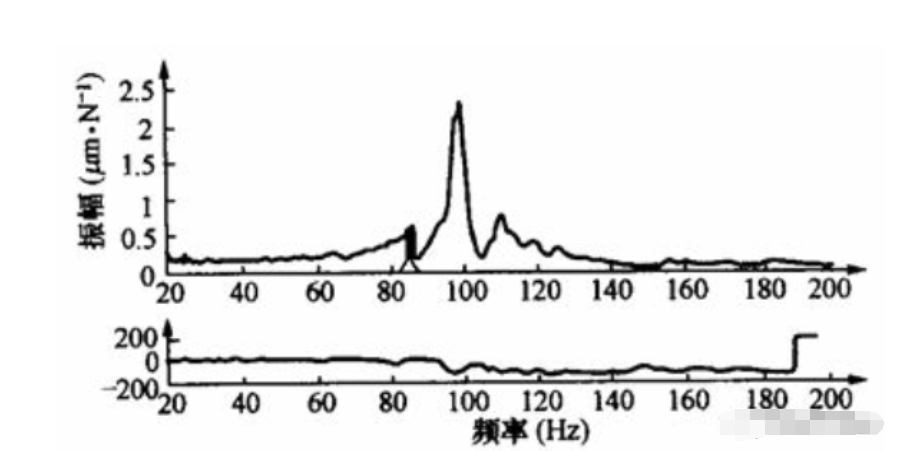

汽轮机叶片自振频率的测试方法

汽轮机水冲击的危害及预防

论联合循环汽轮机的设计

汽轮机运行规程

600MW汽轮机问题分析

为什么汽轮机不能超速?

汽轮机汽缸密封如何选择?这种西门子汽轮机密封都在用的德国高温汽缸密封技术你了解过吗?

汽轮机凝汽器结垢原因及处理方法知识详解

汽轮机凝汽器结垢原因及处理方法知识详解

评论