工业自动化和过程控制中的监控需求日益增多,这种发展趋势要求采用高通道密度的输入模块。在这些应用中,24V直流数字输入(DI)是整个工业I/O市场中最大的一块,它们捕获来自众多机械接触和固态开关器件的双状态信号,并将其转换成单比特二进制数字。

现代数字输入模块设计具有高通道数、小外形尺寸、低功耗和高数据速率要求。由于功耗高和组件数量多的原因,使用分立电阻二极管网络的传统输入设计已无法满足这些要求。数字输入串行器(DIS)等新型创新电路设计的性能则远远超出上述要求,为未来数字输入设计奠定了基础。

本文首先概述了传统数字输入设计,并将其性能和集成于数字输入串行器的创新功能进行对比,随后重点介绍了DIS的功能原理,并说明如何利用其特性实现真正的高通道密度输入模块设计。

数字输入开关特性

虽然DI可符合各种输入特性,但最常用的还是IEC61131-2标准的1类、2类、3类特性(请参见图1)。

1类特性检测来自诸如继电器开关、按钮和开关等机械接触开关器件的信号。1类特性可能并不适合于同传感器和邻近开关等固态器件一起使用。

2类特性检测来自诸如老式双线邻近开关等、根据IEC*97-2标准而设计的高功耗、固态开关器件信号。这种特性还可以被用于1类和3类特性应用。

3类特性输入不但可以和最先进的双线邻近开关等低功耗、固态开关器件一起使用,而且还可以用于一些1类特性应用中。上述输入拥有比2类特性更低的功耗;因此,允许每个模块具有更高的输入通道密度。

传统输入通道设计

虽然存在一些使用不同R-D网络的各种输入设计,但是它们都具有下列相同要求:符合IEC61131-2标准1类特性、2类特性或3类特性的输入开关特性;场侧输入状态指示(IEC61131-2标准规定);噪声抑制防回跳(debounce)电路(尽管并未标准化,但两个常见为1ms和3ms);来自低压PLC或I/O电子器件的24V场输入电隔离。

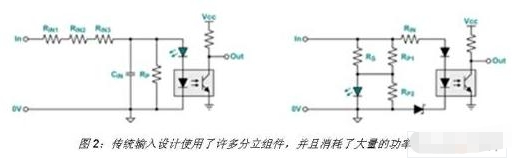

图2显示了两种输入通道设计:输入特性由RIN和RP电阻值决定;通过位于场侧的LED指示开关状态;通过R-C时间常量来实现噪声抑制;并通过光学耦合器来提供电隔离。

例如,在一个32通道输入模块中,分立元件总数太多,以至于无法获得高通道密度。

另一个缺点是“开启”状态下的功耗高。按照设计,输入的开启/关闭阈值一般出现在过渡区中间的某个位置(灰色阴影“开启”和“关闭”区域之间的白色区域),输入电流不断上升,直到场输入电压达到其额定值24V。另外,IEC标准允许额定24V场电源在15%到20%范围内变化,这样实际上电压达到30V时才会出现最大输入功耗。

就图1所示的1类特性开关而言,24V电压时的11mA输入电流和30V电压时的13.5mA输入电流,将分别产生260mW和400mW的功耗。该功耗被转换成热。由于分立组件的功耗效率较低,如果输入通道相互之间过于靠近,则将在印刷电路板上形成“热点”,这是降低高通道密度设计性能的另一个因素。

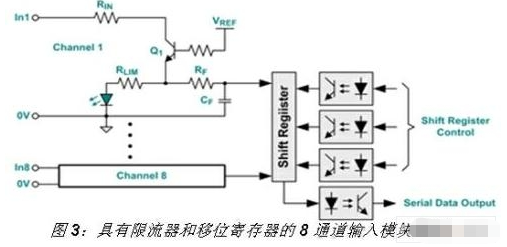

降低功耗、减少隔离器数量的第一步为图3所示电路。这里,Q1附近一个恒定电流源提供了一个由RLIM值决定的规范定义的电流极限值。每一级均包括一个通过RF和CF的防回跳滤波器,在使用低容差组件时其可得到准确的防回跳时间。

这种电路的另一个好处是从24V场输入降至5V逻辑电平的电平转换,允许防回跳滤波器输出状态被锁存到移位寄存器的并行输入中。将并行场输入信息转换为串行数据流大大减少了所需的隔离器数量,并使隔离器数目不受输入模块通道数目影响。

数字输入串行器

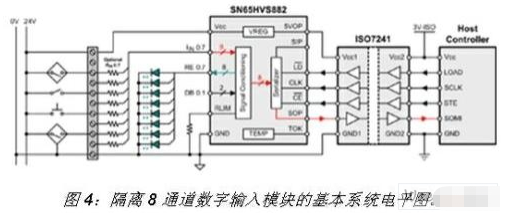

数字输入串行器(DIS)专为商业和工业输入应用量身设计,使用12V到24V直流额定电压及最高34V输入电压。DIS可提供连接至双线或三线DC接近开关、继电器开关、按钮开关、限位开关、浮控开关、选择器开关和光电传感器的8个并行输入(图4)。

开关的“开启-关闭”状态信息由信号调节级完成电平转换和滤波,该调节级的8个并行输出均被锁存到串行器中。在外部控制器的管理下,串行器内容以串行的形式被输出。数字隔离器可以提供一个独立的接口,用于场侧DIS和控制端基于PLC或PC系统的系统控制器之间的控制和数据线路。通过将主要器件的串行输出与后面器件的串行输入连接,可以实现多个DIS器件的级联,从而获得具有高通道密度的数字输入模块设计。需要注意的是,输入电阻RIN0:7是非IEC标准设计的可选组件。零输入电阻允许具有分别为5V和4.5V的“开启”和“关闭”阈值电压的低压开关。

但是,由于某些原因,工业输入设计需要输入电阻。在给定电流极限的情况下,这些电阻将场输入阈值电压电平转换至IEC61131-2标准1类特性、2类特性和3类特性的中间区域。根据IEC61000-4-4和-4-5标准,在电磁兼容性测试(EMC)过程中,输入电阻还具有部分猝发和浪涌保护作用。最后,输入电阻还起到限流电阻的作用,从而防止器件短路时出现火灾,这也是一种U.L认证要求。

集成的线性稳压器将24V电源电压转换成稳压后的5V输出,以同时向内部器件和外部数字隔离器供电。

如果器件内部温度超过150℃时,片上温度传感器便显示故障状态。温度传感器输出可以通过外部LED显示,或者通过隔离通道传输至系统控制器的中断输入。

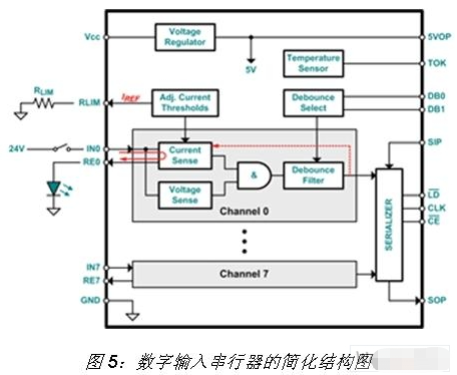

每一条输入通道均包括一个电流检测和电压检测电路,它们将输入信号与其各自的参考阈值进行对比。另外,电流检测功能包括一个具有可调电流极限值范围(0.2mA到5mA)的限流器电路。所有通道的电流极限均由外部高精确电阻RLIM的电阻值决定。

电流检测和电压检测级的输出均由AND功能进行栅极控制,并被用于保证输入信号足够稳定的防回跳滤波器。也就是说,其持续时间必须超过滤波器防回跳时间,才能被看作是有效输入。对于一个有效输入信号,防回跳滤波器输出会出现在串行器并行输入上,准备随同下一个负载脉冲一起被锁存。与此同时,防回跳滤波器输出对限流器(红色虚线)内的开关进行控制,并将其朝向返回输出REx方向开关。这样,流经外部LED(红色粗线)的大部分输入电流方向被改变,从而显示一个有效的“开启”状态。

防回跳选择逻辑决定了所有通道的防回跳时间。三种典型的值为:3ms、1ms和0ms。取值为0ms时,防回跳滤波器在内部被绕过,可以进行外部设置修改防回跳时间。

片上串行器将防回跳滤波器输出内的并行信息转换为串行数据流,为在隔离数据通道中进行传输做好了准备。串行器控制由控制器通过标准控制通道(如负载、时钟和时钟启动等)来维持。高达100MHz时钟频率使得在不到500ns的时间内(从四个级联DIS器件)扫描32个输入成为可能。这极大地改善了数据吞吐能力、数据延迟和系统层节能状况。

节能

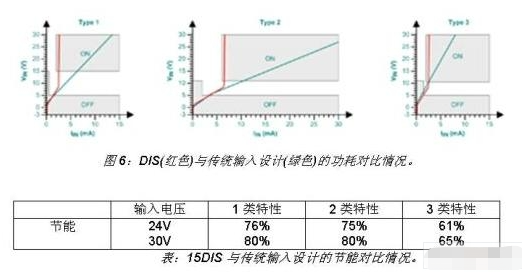

传统R-D结构的输入电流不断随输入电压成比例上升,而DIS器件的限流器可以确保“开启”状态下输入电流恒定。利用“关闭-开启”过渡点后输入电流变为独立电流,可极大降低功耗。表中列举出了三个IEC输入特性下限流输入相对于R-D输入的节能情况,其源自于图6中的输入电流图。

散热

限流要求大幅增加了输入电阻。因此,输入场效应晶体管的I2R损耗在过渡点后急剧上升。该功率被转换成热量,并且必须得到有效散热,因此才使用了封装底部有一块散热焊盘的散热增强型封装。另外,PCB设计必须留有一块足够大的铜区域,以便在与散热焊盘接触时确保有效散热。

有效的散热使8个输入通道能够被集成到一个芯片中,从而为高通道密度设计奠定了基础。

如欲熟悉散热增强型封装应用以及相关PCB布局,请参阅本文参考文献部分的应用手册SLMA002B。

节省空间

上面的介绍听起来极为复杂,并且会占用较多空间,其实不然。例如,图4所示数字输入串行器采用了*x9.4mm的28引脚Power-Pad封装。与带有16个电阻和8个二极管的传统8通道R-D输入模块的板级空间相比,该器件的空间占位非常小,几乎可以忽略不计。

更多通道数目的模块中,空间节省甚至更加明显,如将4个DIS器件和一个32通道输入模块级联时(图8)。

现在,相比64个电阻和32个二极管,4个串行器占用空间极小。此外,将32个并行输入转换成一个串行数据流只使用一个四通道隔离器就足够了,从而替代了32个光学耦合器。

本文小结

数字输入串行器为创新型、高集成度系统解决方案,为高通道密度数字输入模块量身定做。可实现高通道密度设计的三个主要特性是:1)内部限流特性,相比传统的电阻二极管结构能节能60%到80%;2)采用散热增强型封装,其输入设计散热效率远远高于分立组件;3)可以级联多个串行器,且只需要一个隔离器电路。

责任编辑:gt

-

led

+关注

关注

242文章

23398浏览量

664061 -

开关

+关注

关注

19文章

3154浏览量

93976 -

自动化

+关注

关注

29文章

5654浏览量

79796

发布评论请先 登录

相关推荐

高功率密度模块电源如何实现低损耗设计

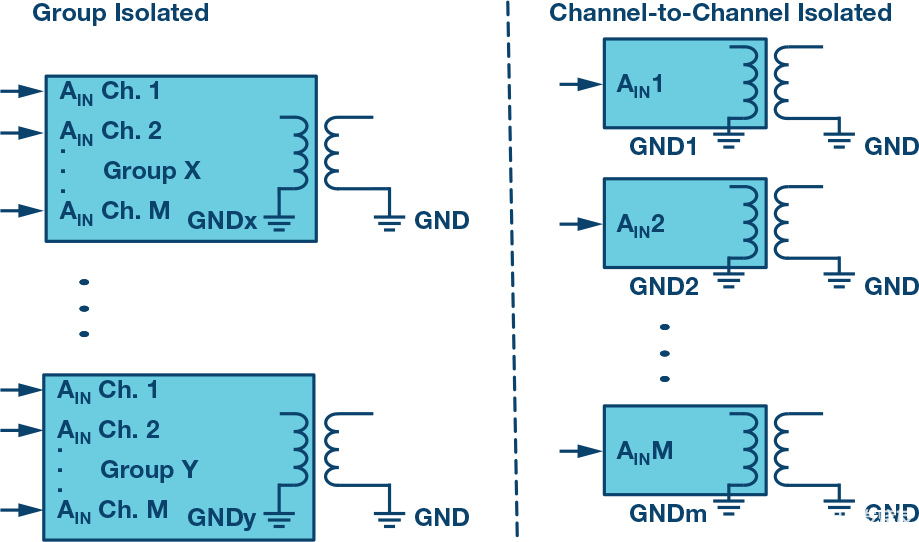

突破PLCDCS多通道模拟输入通道间隔离、高密度和EMI高辐射的设计障碍

集成多路复用输入ADC解决方案减轻功耗和高通道密度的挑战

集成多路复用输入ADC解决方案减轻功耗和高通道密度的挑战

集成多路复用输入ADC解决方案减轻功耗和高通道密度的挑战

开源硬件-TIDA-010048-通道至通道隔离式模拟输入模块 PCB layout 设计

PLC DCS模拟量输入模块设计打破了通道间隔离和高密度的障碍

如何为下一代工业自动化控制器构建高通道密度数字IO模块

Dis模块的使用

突破PLC DCS多通道模拟输入通道间隔离、高密度和EMI高辐射的设计障碍

一种高密度、易于设计的通道间隔离模拟输入模块完整解决方案

DIS的功能原理、特性及如何实现高通道密度输入模块设计

DIS的功能原理、特性及如何实现高通道密度输入模块设计

评论