北京2020年12月10日 /美通社/ -- 由中铁工业等国内造桥单位联合承建的深中通道,是继港珠澳大桥之后又一世界级超大“隧、岛、桥”集群工程,中铁工业承担的钢结构工程全长3753米,包括伶仃洋大桥和4联非通航孔桥,钢结构总工程量达到9.11万吨,相当于13座法国埃菲尔铁塔。为确保项目高质量交付,中铁工业提出了钢桥梁“智能制造”生产方案并率先投建了钢桥梁智能制造示范工厂。

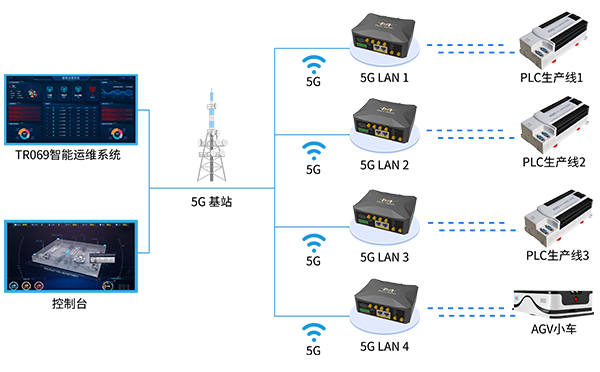

浪潮帮助中铁工业建设的钢桥梁智能制造示范工厂,率先引进了5G技术,以钢桥梁重要部件 -- 顶板单元生产线为试点,建设5G智能车间。

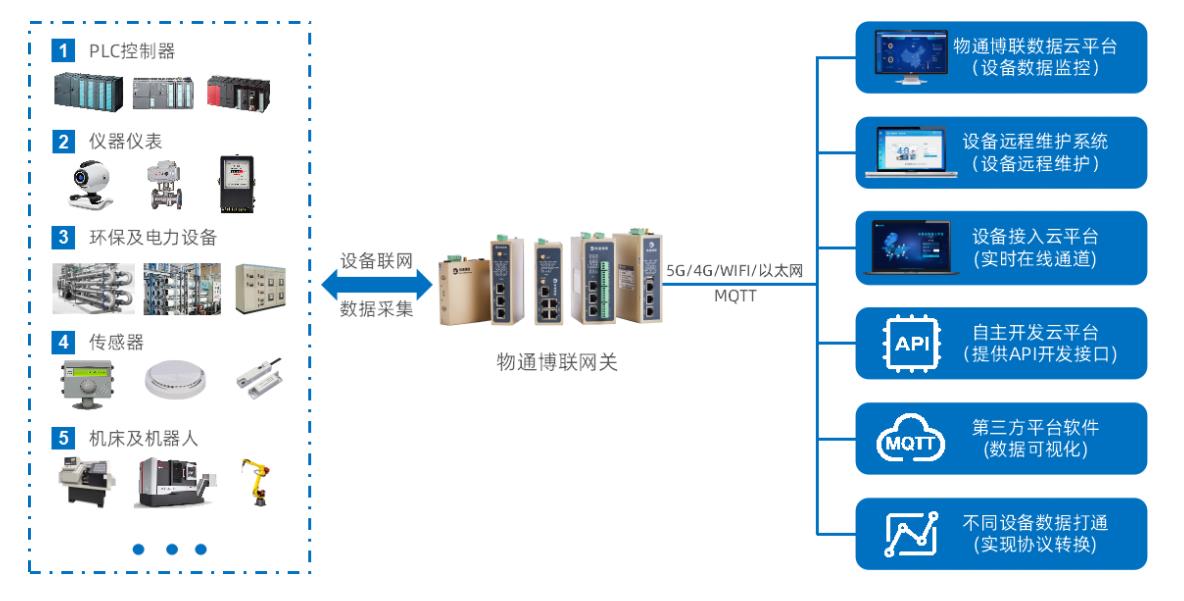

该项目实施前,工厂缺乏统一的工业物联平台,车间智能化设备各自形成数据孤岛,在制造执行过程中,数据得不到及时、有效的反馈利用。如自动打磨机的打磨压力、打磨时长、打磨速度等参数无法实时掌握,影响车间工序流转速度,造成等待浪费;人员、物料、设备信息数据割裂,顶板质量难以追溯;车间生产数据面临“管理黑箱”。

工业物联+5G,实现实时感知

浪潮帮助中铁工业打造的信息系统以集团级数据池为支撑,联通ERP、MES系统、车间自动化设备,实现制造数据实时采集、人机协调控制的钢桥梁智能制造新模式。

通过引入5G技术,建立5G+MAC的高精度网络,5G核心网采用了用户面和控制面分离的服务化架构,其用户面单元UPF可快速部署在MEC服务器上,从而实现用户面就近处理,同时防止关键数据流出,确保数据安全。

价值体现

数据即时可靠

5G+MAC的高精度网络,满足了工业物联对网络高速度、低时延、低功耗、高系统容量和大规模设备接入的要求,端到端的毫秒级时延、全覆盖各类智能设备,为车间智能应用提供及时、可靠的数据源支撑。

效率有效提升

实时收集生产过程数据,合理配置动力滚筒线、行吊、翻转工装,减少等待,减少现场物料及周转器具,有效地提高生产效率。

质量持续改善

读取自动打磨机运行状态参数和条码,生成顶板单元条码,并与人员、物料信息进行关联,确保生产严格遵照工艺要求进行,质量追溯便于持续改善。

过程实时监控

数字化产线设备接入和制造资源动态监控两大应用,可以增强物联感知,实时监控车间设备运作和生产情况、展现设备绩效,支持中铁工业数字化产线高级视图分析,确保对生产线生产信息一目了然,提高生产过程透明能力。

云数智加速制造业数字化转型

智能制造是浪潮集团战略方向之一。围绕“云、数、智”,浪潮以强大的软硬一体化研发能力,为用户提供IaaS、PaaS、SaaS整体解决方案,打造新一代智能制造数字化平台。

中铁工业借助浪潮智能制造,建设集团级数据池、智慧装备一体化的信息管控平台和智能制造车间,打通商务营销、研发设计、供应链、生产制造、售后服务等全流程业务链条,打造钢桥梁、盾构、道岔三大智能示范工厂;华力电机借助浪潮MOM实现边缘端数据采集,并将关键参数上传云端,利用大数据分析,优化生产工艺及流程,打造智慧工厂,使生产线效率提高57%,减少80%的计划外停机,设备维保成本降低15%。

作为中国制造业转型升级的“赋能者”,浪潮具备先进制造业的模式经验、云服务平台支撑能力、企业信息化服务能力三大核心能力,联合中铁工业、云内动力、伟星集团等国内制造业龙头打造了一批智能制造示范标杆。未来,浪潮云ERP将继续通过云、数、智赋能新制造,为企业提供体验、共享、智能、开放的数字化服务,实现智能制造转型升级。

责任编辑:xj

-

浪潮

+关注

关注

1文章

458浏览量

23852 -

5G

+关注

关注

1354文章

48439浏览量

563993 -

智能制造

+关注

关注

48文章

5551浏览量

76320 -

工业互联网

+关注

关注

28文章

4320浏览量

94099

发布评论请先 登录

相关推荐

飞机制造5G智能工厂数字孪生工业物联平台,推进制造业数字化转型

5G钢铁工厂数据采集物联网解决方案

医疗器械5G智能制造工厂物联数字孪生平台,推进制造业数字化转型

乐华工位机MES助力智能车间

从制造到智造!5G工业路由器赋能5G LAN全连接工厂建设

浪潮帮助中铁工业建设的钢桥梁智能制造示范工厂,建设5G智能车间

浪潮帮助中铁工业建设的钢桥梁智能制造示范工厂,建设5G智能车间

评论