石油和天然气工业工厂和设施中的许多资产通常没有直接或间接连接到分布式控制系统(DCS)或其他类型的工业控制系统。虽然这减少了需要DCS输入和输出(I/O)的资产数量,但这并不意味着它们不需要监控。许多资产需要定期的数据监视,以作为改进维护工作的一部分,而不是实时控制。例如电机、泄压阀、安全喷淋器和疏水阀。

在大多数工厂设施中,未连接到DCS的资产要比连接到DCS的要多得多,并且很多由于与接入点的距离太远而无法或难以访问。

图1:将数据集成到云端,可以创建一个用于横断面分析的环境,使第三方顾问能够进行高精度分析并提供优化生产的建议。 本文图片来源:横河电机

如果使用传统的有线传感器,将这些资产连接到DCS或其它控制系统以进行监控,那费用将是天文数字。因此,现状是无法对这些资产进行监视,或由技术人员进行最低限度的监视,以对其进行例行检查。但是,日益严格的健康、安全和环境法规(HSE)要求,迫使工厂投资进行更好的维护,以提高安全性、可靠性和盈利能力。

由于不可避免的人口结构变化带来了更多的年轻工人,他们有时拥有较少的情境意识和排除这些资产故障的能力,因此企业越来越迫切地需要实施工业物联网(IIoT)解决方案来处理这些问题。数据的激增和数据驱动的组织压缩了决策的时间框架,并带来了更多的数字化竞争对手。

通过减少在危险地点工作的现场工作人员数量来提高安全性;通过将预测分析应用于连续工厂监控所产生的大数据来提高可靠性;通过采用能够排除工厂设备故障和全厂改进所需的咨询服务来提高盈利能力。这3个预期效益是大多数IIoT实施的催化剂。

无线监控与预测分析

状态监视与预测分析相结合,可以提高安全性、可靠性和盈利能力,从而有助于实现数字化转型,预防重大资产故障。过去,运行人员携带便携设备在现场巡查,进行状态监视并现场决策,或者通过安装极其昂贵的状态监视系统来完成监测。

前一种方法产生的数据不准确,往往无法进行分析。后一种方法非常昂贵,只有最关键的资产才会被监控。在一个典型的工厂中,通常会发生这两种情况的结合。不准确的数据实际上是无用的,而只监测最关键资产的状态监测系统可能会错过不那么关键的资产(那些在故障发生后才变得关键的资产)故障。

用更具经济效益的无线传感器代替现场巡查监控,这种颠覆性技术将改变最佳实践,并被证明具有很高的效率。由于工人进入潜在危险区域的时间减少,因此还可以提高安全性。

无线监控可以将工人解放出来,进行其它更具附加值的活动。由于可以安装的传感器数量很大,因此可以在整个工厂或设施中进行无处不在的大规模监控。利用这些无线传感器收集的数据,可对大量资产进行在线状态监测诊断,当将这些数据转换为可信的、可操作的见解时,就可以进行预测性分析。

处理此类数据的最佳方法是使用云。众所周知,云计算使用托管在网络上的远程服务器而不是本地服务器或个人计算机来存储、管理和处理数据。由于工厂数据保存在网络空间里,因此可以从任何地方对其进行查询(见图1)。云将可访问性和便利性与增强的工厂安全性结合在一起。

此外,通过云任何人都可以使用经认证的智能设备来查看数据,专家也可以进行远程监控和分析以改善性能。由于数据位于云中,因此可以通过简单的一站式解决方案进行数据管理。

基于云的数据即服务

涉及到的传感器系列包括用于监测振动、温度和压力等设备的传感器。这些传感器和提供的云服务构成了数据即服务(DaaS)产品。

对于那些不想管理和操作大规模数据收集、转换和共享解决方案的石油和天然气设施的运营商而言,DaaS很有吸引力。所有这些操作都需要授予对其内部OT和IT网络的访问权限。

DaaS通过提供专用接入点,以及被授予访问权限且受信任的公司,在运营商的防火墙后进行访问,从而解决这些问题。因此,所需的多重管理和支持的连接和可视化由第三方处理,可以将这些服务从运营商的核心业务活动中分离出来。

对于具有可视化功能的DaaS,运行人员将从现有的自动化和资产管理系统接收公开数据。这使工程师、经理和其他人员,可以使用工具通过浏览器来开展工作。当然,这项工作可以从任何地点,在任何安装浏览器的设备(例如PC、智能手机或平板电脑)上开展。

因此,DaaS是运营商数字化活动的助推器。数字化推动了良好的数据实践,有助于简化DaaS服务的实施,并向运营商提供优质的服务,以促进其数字化转型活动。

将数据进行数字化

让工人通过对设备和资产进行巡回检查来发现潜在故障并不是一件高效的方法。如果这些运行人员不需填写巡检报告并将其张贴到布告栏上,那么他们就可以做附加值更高的一些工作。对于人工巡检来说,很容易意外忽略明显的异常迹象,因此尽管有巡检,仍然经常会发生故障。

例如,一家工厂将200个项目的振动测量外包,每月收集一次数据。每年的成本约为48,000美元,但由于数据未进行数字化,因此客户无法将数据用于预测性维护,所以仍然经常发生故障。

横河电机为客户在整个工厂中布置了数十个传感器设备,每个传感器设备都将数据传输到云端。基于云的数据管理工具提供了可视化和趋势监控,以指示初期故障的异常迹象。

顾问将信息提供给工厂人员以便他们采取行动。工厂获取实时设备状态报告。当预测到故障时,它们会向工厂技术人员提供自动报警。由于数据已经数字化,因此该方法可以帮助工厂实现数字化转换。

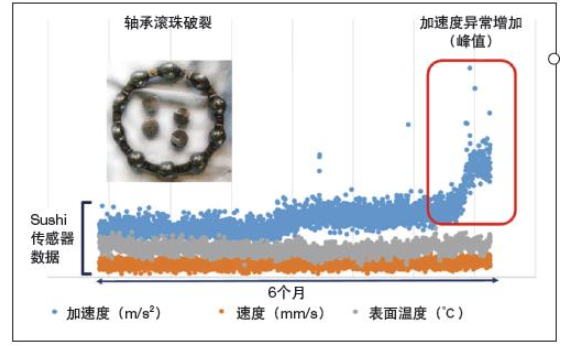

另一家工厂在泵上安装了无线传感设备,监测了6个月的泵加速度,发现很多异常迹象(见图2)。造成这些潜在的故障最常见原因是轴承组件中的滚珠破裂。尽早发现这些问题,可以对泵进行预测性维护,使它们保持运行状态并降低因意外停机造成的成本。

图2:传感器系统监测泵的加速度,并在出现故障之前检测到异常迹象。

简单的无线传感器易于安装和重新定位,也易于连接到云端。云端数据为顾问、维护经理、运行人员和其它工厂人员带来了发现问题的洞察力。对于许多油气工厂和设施而言,这是开始IIoT实施的最快途径。

通过传感器将数据发送到云端,提供无处不在的实时现场信息,并对这些数据进行分析并采取行动,可以预防故障和停机。将未与DCS关联的公用设备数据集成起来,可以优化生产。数据可以作为在云端模拟工厂运营的数字孪生的输入,成为工厂人员和顾问调整工厂绩效的好帮手。使用经授权的智能设备,全球任何地方的专家都可以分析基于云的数据。

无线传感技术与基于云的数据管理是一种明智的选择,为工厂的数字化开辟了道路。数字化可以改善性能并优化工厂。(作者:Simon Rogers)

编辑:hfy

-

传感器

+关注

关注

2550文章

51000浏览量

752964 -

云计算

+关注

关注

39文章

7771浏览量

137332 -

服务器

+关注

关注

12文章

9109浏览量

85310 -

无线监控

+关注

关注

2文章

94浏览量

23425

发布评论请先 登录

相关推荐

基于云的无线传感技术与云的数据管理

基于云的无线传感技术与云的数据管理

评论