作者:SPI Lasers营销与业务发展副总裁 Jack Gabzdyl 博士

在现代工业中,对薄金属材料进行高效的加工和/或电气微连接的需求不断增加。在很多领域中,材料或工艺的兼容性不足以进行常规的热处理,例如焊接、硬钎焊和软钎焊,或不希望使用粘合剂和机械紧固件。这种情况可能在储能行业非常普遍,因为作为新兴动力电池行业关键部件的下一代电池,需要使用薄箔片来制造阴极和阳极。而在消费电子行业中,高密度封装和微型化不断推动创新,也对传统的连接技术提出挑战。

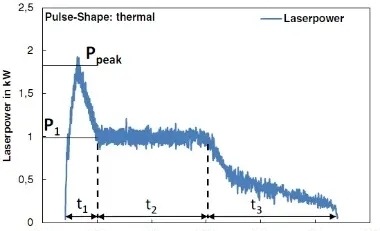

从激光器的角度来看,存在诸多挑战,使得薄金属材料的微焊接异常困难。要成功进行焊接,需要避免焊接穿孔、变形和弯曲,所有这些目标都需要仔细控制过程的热输入。在传统的激光深熔焊接工艺中,克服材料阈值通常需要较高的平均功率。高反材料和异种金属的焊接所需的平均功率可能更高,基本难题之一是使用热传导焊工艺还是使用深熔焊工艺。热传导焊接时,宽度较大、强度较弱的热源往往会产生较高的热输入和热影响区,因此通常不建议将其作为解决薄片金属焊接问题的办法。在深熔焊时,高集中、高强度的热源可尽可能减小熔池,从而有助于控制热输入。因此,深熔焊接参数的调试对于获得高质量的结果至关重要。

焊接时广泛采用的一种方法是使用纳秒(ns)脉冲光纤激光器。这些短脉冲、高峰值强度的激光器可能更适合于打标、雕刻和其他材料去除过程,所以凭直觉判断,它们用于材料焊接过程时可能会起相反的作用。但主振荡功率放大器(MOPA)提供的脉冲控制具有出色的参数灵活性,从而实现了可能进行金属接合的处理方式。纳秒脉冲光纤激光器以几微焦到>1mJ的脉冲能量运行,脉冲持续时间范围10-1000ns,并能达到>10千瓦的峰值功率,以高达4MHz的频率运行,从而明显区别于连续波(CW)等传统激光器甚至准CW(QCW)长脉冲激光器,但很多还是在这些范围内运行。

使用纳秒微焊接作为焊接工具适用于多种应用,也适合于克服从箔材到异种金属的焊接挑战。薄金属箔(<50μm)的接合尤其具有挑战性,因为它需要进行非常微妙的能量平衡,足以使金属熔化,但又不能产生显著的汽化和等离子体。箔材易于使用搭接方式进行焊接,在这种工艺中,箔材之间紧密接触是实现良好效果的必要条件,但这对夹具提出了重大挑战。如今的电池生产过程对多层箔材叠合焊接有许多严格的要求,现有技术是超声焊接,但制造商越来越希望使用激光焊接来提高生产效率、质量并改进箔材堆叠限制。激光器可提供很多潜在解决方案,但红外(IR)纳秒激光器已证明能够使用200W EP-Z激光器焊接多达20层以上铜箔或铝箔,但消除该应用中的孔隙率具有高度的挑战性。

纳秒脉冲光纤激光器的峰值功率较高,意味着可以较容易地以很小的平均功率进入铜等高反金属中。使用纳秒微焊接工艺作为焊接的一种替代方法,将元件直接贴合在铜印刷电路板(PCB)轨道上的研究显示出了巨大的前景。目前已经成功将厚达150μm的铜引线贴合到>60μm的沉积轨道上,而与FR4基板之间没有任何明显的分层。这为热敏元件或工作温度可能超过传统焊接极限的元件的贴合提供了替代方案。

基于贴合的挑战,很难对箔材进行对接焊接。但这一点可以通过边缘焊接技术来实现,即将两个箔材夹紧在一起,用激光进行切割,通过所使用的参数使上下箔材的边缘焊接在一起。随后的重熔过程可显著提高连接强度和质量,实现一致的抗拉强度。将10μm铜箔焊接到25μm铝箔上,获得了>2.5N的抗拉强度,而将50μm铝箔焊接到50μm铝箔上,获得了>25N的抗拉强度。

审核编辑 黄昊宇

-

激光器

+关注

关注

17文章

2515浏览量

60337 -

激光焊接

+关注

关注

3文章

487浏览量

21038

发布评论请先 登录

相关推荐

蓝光激光焊接技术在焊接不锈钢-紫铜焊接的工艺应用

蔡司激光三维扫描仪有效扫描金属材料

激光微焊接薄金属材料的优势与挑战

激光微焊接薄金属材料的优势与挑战

评论