随着工业互联网的热炒,使得自动化在其中扮演了一个越发有意思的角色,一些缺乏对制造现场了解的人总是会把PLC理解为就是做逻辑控制的,而且提起现场总线总是CAN、Modbus等,似乎自动化是一个“传统产业”,一个已经过去的时代,人们喜欢用自动化、信息化、智能化来为智能制造进行“断代”来阐述其关系,然而,事实却并非如此—因为,自动化是一个不断在进步的领域,而且,它是一个纯粹的应用产业,它所有的创新源泉来自于“客户需求”。

今天,我们有必要重新梳理自动化——它不仅是控制、也包括了边缘计算的融合、数字孪生、机器学习的融合,成为整个制造的基础与核心构成。

1、开放互联

开放互联成为必然趋势,在经历了现场总线、实时以太网,自动化的开放互联正迈入OPC UA over TSN的时代。

工业互联网遇到的最大的挑战在于“连接”问题,复杂的现场总线和各种协议使得IT访问OT变得异常困难,不经济,成为了推进工业互联网的第一大障碍。

OPC UA是一个推行“普通话”的过程,它使得各家不同厂商的控制器可以被采用统一语言,而TSN则扮演着“同声传译”的角色。

图1-基于OPC UA的制造业信息集成

目前整个自动化行业的主流厂商、ICT厂商如华为、CISCO等均以开发了基于TSN的解决方案,即将进入批量运营阶段。

如图1所示,OPC UA为整个智能工厂提供了在上下游供应链、车间横向设备间的集成,也完成从传感器到云端的垂直连接,更为重要在于OPC UA信息模型为软件的高效开发提供了保障,大幅降低工业互联的工程成本。

2.柔性制造

无论谈论智能制造、工业4.0还是所谓的工业物联网/互联网,其实,本质都是通过信息的采集,实现全局的制造效率提升,响应“大规模定制”中的高品质、低成本要求。

但是,在底层执行中,会遇到一个“机械”的刚性连接障碍,因此,为了解决这个问题,各家主流自动化厂商均推出了柔性电驱输送系统,如图2的ACOPOStrak,它带来的改变在于:

(1)传统的产线复杂性、精度、柔性问题被解决;

(2)满足个性化定制的生产需求。

图2-可支持汇流与分流的ACOPOStrak柔性电驱输送系统

它本身代表着电气控制向机械的延展,运动控制迈入了机电软一体化时代。

3.边缘计算

边缘计算主要聚焦于进行数据的采集、连接,并在边缘侧实现对产线、工厂的实时任务调度、优化、策略问题的解决,自动化厂商在原有架构上融合新的Web技术、云连接技术,将这些任务以分布式形式实现统一的构架。

图3-边缘计算软件与硬件扩展架构

自动化厂商积极的融合IT技术,解决现场的问题,作为一个衔接制造现场和IT的中间层,边缘计算解决了本地的设备集成、OEE计算、能源计量、运营维护、品质管理的功能。

通过OPC UA,自动化系统可以与来自开放世界的各种边缘计算实现开放连接,发挥各自的能力,包括与云端服务的对接,自动化可以为其提供基础的制造现场数据,以及预先处理好的结构化信息。

4.机器学习

今天,我们讨论机器人工智能,然而,工程本身就是数学问题,在1931年,科尔莫哥洛夫发表了统计学和随机过程方面的《概率论中的分析方法》,它奠定了马尔科夫过程的理论基础—它成为信息论、人工智能和机器学习的基础科学工具,然而,数问题可以转换为软件问题,首先在数学工具上可行,那么软件才具有可行性,接着是实现—是否有足够的计算能力,以及如何与对象结合。

事实上,在早期的控制器即可以实现复杂的控制,例如,贝加莱在90年代初即推出基于pSOS+定性分时多任务的操作系统,已经可以支持高级语言的编程,今天的PLC已经可以直接运行基于C/C++等高级语言开发的程序,基于PC架构的控制器可以通过多种形式来实现机器学习、人工智能的算法运行。

图4-机器学习可以直接运行于PLC

实际上,机器学习并非那么神秘,简单说,自动化系统最大的优势在于已有的机器控制模型,在这个模型上加一个观测器,采用成本函数对其进行约束,在非线性阶段对其进行“学习”,而学习是一个数学意义上的概念,只要数学上有模型,即可编程,并运行于控制器上。对于更为复杂的学习,其同样是可以在控制器上编程的,很多人理解的PLC是逻辑控制,但是,像贝加莱的控制器早已可以采用高级语言编程—这件事情20多年前就可以了。

图5-通过Hypervisor技术实现多核任务处理

对于一些简单的机器学习而言直接在PLC上即可运行,同时,在贝加莱新的Hypervisor技术,可以将PCI标准的AI加速卡插入,由Windows对其进行处理,并同时并行运行RTOS来与物理被控对象连接,可以直接在一个架构下实现学习与对象的直接交互。

5.软件定义智能

自动化的确正在成为一个软件行业,因为,智能通过软件来实现,简单的修改即可实现复用,而且,软件本身在智能制造中的角色也变得更为复杂,我们会惊奇的发现,自动化行业里无所不在的软件,无论是RTOS还是集成开发环境如Automation Studio,还是针对行业应用的标准化PLCopen库、以及为了实现开放互联的Web服务器集成。

图6-自动化软件价值体系

软件正在成为自动化行业的核心竞争力—数十年于各个领域知识的积累,并且在未来,这些积累的控制对象与模型成为知识集成的基础,也为数据分析与人工智能奠定基础。

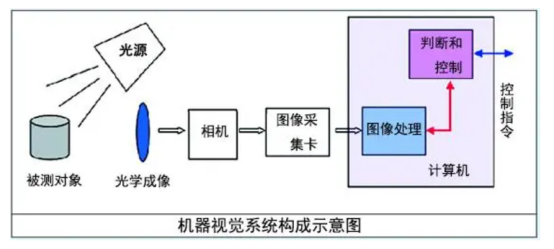

6.机器视觉

随着生产的集成,自动化正在将视觉系统也纳入到其架构中,在2018年,贝加莱即推出“集成视觉”,这个视觉系统将机器的逻辑、运动控制与视觉感知在统一架构下进行编程开发,实现最为直接的同步,并且,解决由于传统视觉与自动化系统之间的“通信连接”、“配置”、“编程”的壁垒,这带来很多好处:

►无需复杂的网络配置;

►可以无缝的软件变量耦合;

►可以最高级别的实现同步关系;

►避免多个软件的衔接影响各自性能的发挥。

图7-集成机器视觉

集成视觉为机器与产线协同提供了最为有效的改善,这将成为未来视觉发展的一个趋势。

7.建模仿真

个性化制造最大的挑战在于“开机浪费”、“测试验证”中的浪费,这往往是一个烧钱的过程,因此,在过去的数十年里,建模仿真技术一直应用于机器与系统开发,然而在过去,仿真后的程序又需要复杂的过程才能实现在控制器上的运行,而自2008年Mathworks推出基于C代码自动生成的工具,贝加莱Automation Studio即可实现一键导入,这样可以直接在控制器上运行自动代码。

另外,通过与MapSim通过FMI接口,实现机械、电气控制的协同仿真,这样的方式可以让机电一体化更为紧密的结合,在系统中对传动链、控制逻辑与对象进行融合,并实现虚拟环境中的测试验证。

图8-基于数字孪生设计的ACOPOStrak应用

建模仿真也构成了今天“数字孪生”概念的核心部分,在图8中,通过MapSim的建模可以与控制对象的模型进行交互,并通过Scene Viewer实现三维呈现,可以直接在控制器上运行并反馈现场实际传感器回馈数据,实现真正的数字与物理对象的交互,为早期验证与虚拟调试提供便利。

建模仿真是一种创新性的开发方法,在今天,我们越来越多的应用这些方法来解决很多产业问题:

(1)早期验证与测试,虚拟调试,最大程度降低测试验证成本;

(2)开发可复用的软件模块,降低系统开发成本;

(3)通过自动代码生成降低开发成本。

……

自动化显然已经不是那个自动化,然而,自动化永远都是以“用户为中心”的产业,开放连接、集成各种领域知识,一切都是为了让制造业的用户体会到“质量的不断提高”、“成本的不断下降”、“快速交付”,以及今天更为“个性化定制”的需求。

责任编辑:xj

原文标题:自动化早已不是那个自动化

文章出处:【微信公众号:新机器视觉】欢迎添加关注!文章转载请注明出处。

-

自动化

+关注

关注

29文章

5543浏览量

79201 -

工业互联网

+关注

关注

28文章

4315浏览量

94079

原文标题:自动化早已不是那个自动化

文章出处:【微信号:vision263com,微信公众号:新机器视觉】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

探究自动化焊接工艺中的核心设备:逆变电源技术在现代焊接领域的应用与发展

PLC控制系统与工业自动化关系

工控机:工业自动化的中枢

生产线自动化革新:视觉上下料技术的精准应用与效率飞跃

速程精密直线旋转执行器:工业自动化的核心驱动力

罗克韦尔自动化推动制造业数字化转型

比斯特自动化电池分选贴面垫点焊一体机:引领电池生产新纪元

工业机器人、PLC与自动化之间的关系

SCADA系统在工业自动化中的应用

机器视觉检测技术在工业自动化中的应用

3芯M5插座工业自动化中的应用案例

自动化已成为成为整个制造的基础与核心构成

自动化已成为成为整个制造的基础与核心构成

评论