摘要

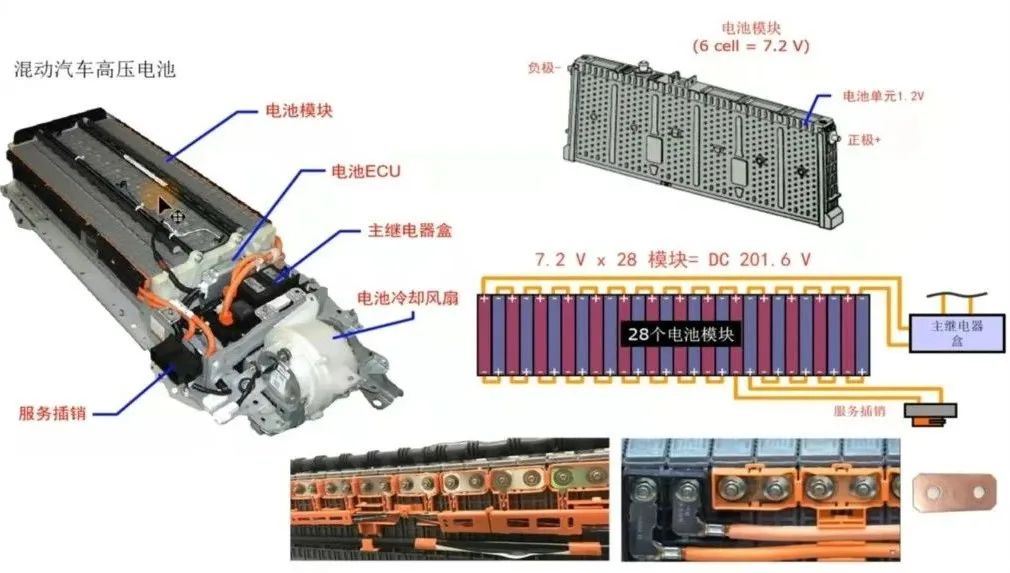

动力电池结构升级对结构胶提出新要求,如高能量密度、高安全、高可靠性、高效率、可返修、低成本。

动力电池制造技术的创新与升级,推动国内封装材料的高速发展。而动力电池制造工艺升级及新材料不断应用,封装材料也有单一功能向特种复合多功能趋势发展,对产业也提出新的挑战。

12月16-18日,【利元亨总冠名】2020高工锂电&电动车年会在深圳机场凯悦酒店精彩继续,动力电池产业链近1000位企业高层云集,共话未来十年产业新蓝图。

16日下午【逸飞激光冠名】主机厂与电池厂竞合专场,德邦科技总经理陈田安博士发表“动力电池用高性能结构粘结材料创新解决方案”的主题演讲。

传统粘合剂主要功能是粘接和密封基材及元器件,显然无法满足当前多样化的功能需求,因此,拥有导热、导电、屏蔽、吸波、保护、遮光、绝缘等功能粘合剂顺势而生。

陈田安博士指出,在汽车制造领域,新能源汽车的高速发展,推动粘合剂技术发展及需求释放。全球汽车粘合剂市场预计由2015年的37.4亿美元增长到55.6亿美元,复合年增长率增加8.2%。而汽车用粘合剂产品也由单一功能向特种功能方向发展,粘合剂单车用胶量20-40kg。

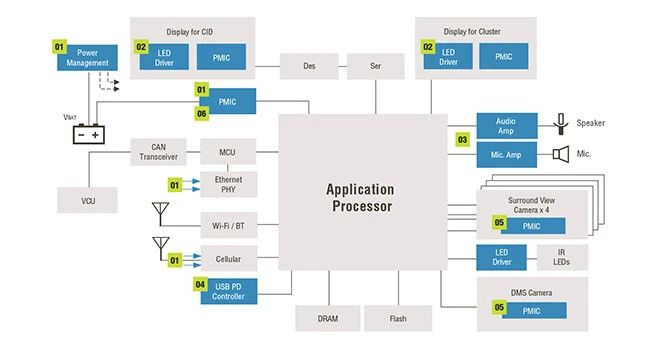

当前新能源车用功能胶粘剂解决方案主要包括电池系统、电机系统及电池管理系统三大块,其中电池系统涉及PACK密封、电芯粘接、模组粘接、NTC保护等,BMS领域有盖板密封、壳体浸透及PCB封装解决方案。

而动力电池结构升级对结构胶提出新要求,如高能量密度、高安全、高可靠性、高效率、可返修、低成本发展趋势,相应结构从电芯-模组-PACK演变为CTP甚至CTC,这需要胶粘剂企业开发符合新需求的产品。

他进一步指出,随着电池结构变化,电池PACK承力发生变化,结构胶综合力学性能需提升30%;电芯累积膨胀增大,结构胶模量需保持在较低状态;整体PACK要求较低的维护率,结构胶老化性及可靠性要求大幅提高,同时要求结构胶具有较宽窗口的工艺性能等。

快充及电池回收等动力电池技术发展也对结构胶提出高导热、可拆卸等新需求,对材料提出新的挑战。

此外,结构胶材料的优劣还需重点关注工艺性能、胶体特性、设备匹配性、材料老化性、振动测试符合性等五大关键指标,如工艺参数包括夹固强度、浸润性、操作时间,容错比等等。

作为一家成立17年的粘结剂老牌企业,德邦科技已经具备封装、粘合、散热、先进制造等功能性材料及专业的技术服务,拥有封装材料、导热材料、导电材料、晶圆划片膜、减薄膜等400余种产品。

陈田安博士介绍,德邦科技可提供多元化的导热结构封装材料解决方案,其锂电用单/双面胶带/热熔胶带产品涵盖锂电池极耳绝缘,端子保护,极板保护,底部绝缘,中止绝缘,电芯保护(单面),锂电池电芯与铝塑膜的粘接(双面)等。

目前拥有PU-2117F、PU-202X/211X、PU-2027/2028…等多个动力电池产品解决方案,且产品兼具高力学性能、高可靠性、优异的老化性能、高导热、低模量、设备友好、高疏水分性、良好的工艺性能等特性。

最后,陈田安博士详细介绍了德邦科技在锂电领域U结构胶的产品规划路径。他强调,我们致力于成为一站式供应商,为客户提供全套产品解决方案和技术服务。

责任编辑:lq

-

动力电池

+关注

关注

113文章

4514浏览量

77445 -

新能源汽车

+关注

关注

141文章

10400浏览量

99230 -

产业链

+关注

关注

3文章

1350浏览量

25652

原文标题:【广东宏工•高工锂电年会】德邦科技陈田安:动力电池高性能粘结材料创新方案

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

温度是如何对动力电池的性能造成影响?

亿纬锂能携轻型动力电池包全面解决方案亮相华南电动车展

热管理|有行鲨鱼新能源动力电池结构胶热管理应用解决方案

“动力电池用高性能结构粘结材料创新解决方案”的主题演讲

“动力电池用高性能结构粘结材料创新解决方案”的主题演讲

评论