摘要

市场对电池需求爆发式的增长带动了电池领域的不断拓展和行业技术的进步,电池检测将向节能、高效率、高性能、高精度、智能化方向发展。

动力电池进入规模化前期,对产品性能及安全性提出更高要求,作为电池安全的一道重要关卡,电池检测设备行业格局也随之变化。

无论是车企还是动力电池企业,对于锂电池安全的重视程度不断提升。头部企业为了实现更高的品质标准,定制高于国标的试验装备,甚至将电池针刺检测列为标配,以提高锂电池安全性,让动力电池安全试验装备不再停留在“花架子”工程上。

太安伊侨技术总工钟海石认为,动力电池产品不断升级迭代,并对电池产品的稳定性、便捷性、安全性等提出更高要求,电池检测设备企业相应的要求在技术储备、市场反应能力、应用研发能力及差异化生产能力等领域不断提升。

而电池升级离不开多项材料及产品的性能、安全等成套系统性的检测,如仅电池安全性检测包括振动、机械冲击、跌落、模拟碰撞、挤压、针刺、热滥用、温度循环、海水浸泡、外部火烧、盐雾、过温保护、短路保护、过充电保护、电池热失控(热扩散)等等。

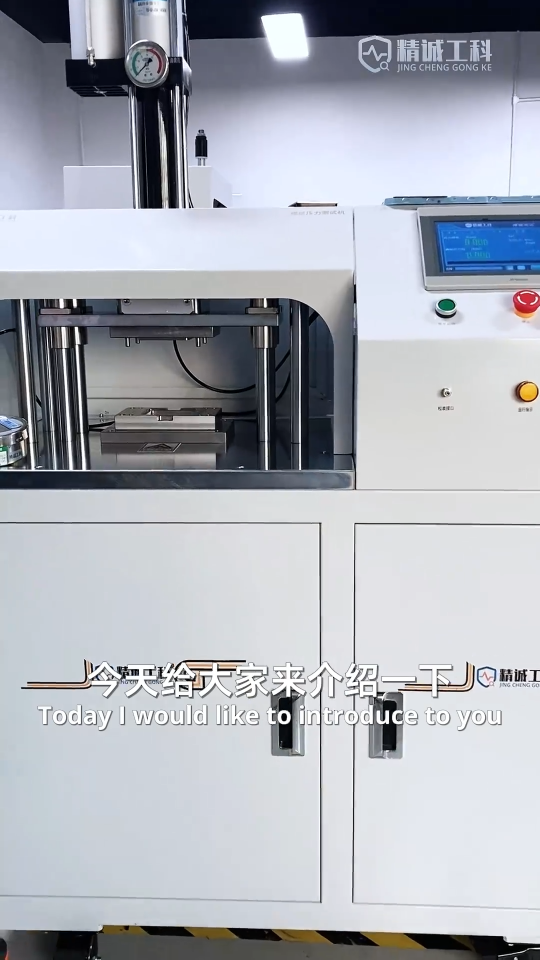

基于此,太安伊侨通过电池挤压针刺试验实例深入剖析其难点及改进策略。其中,试验目的主要是,模拟电池挤压受到外力作用下,发生内部短路的机械破坏,并检验电池单体、模块及电池包是否发生漏液、冒烟、起火、爆炸等现象。

当前,电池挤压针刺检测的难点集中在挤压针刺位移起始点的标定及影响挤压力量和位移精度的因素。太安伊侨的解决方案从试验机传动结构与改进伺服电机入手,包括传统结构形式、传动源、挤压头和钢针导向滑动装置、传感器选型和安装位置、电池挤压针刺0点标定等领域的改进及方法。

钟海石强调,市场对电池需求爆发式的增长带动了电池领域的不断拓展和行业技术的进步,电池检测将向节能、高效率、高性能、高精度、智能化方向发展。

一是测试过程智能化。电池工装及整个测试过程智能化,不需要人参与就可以自动完成,使得电池检测更加便捷、高效、精密;

二是质料数据在线化。电池的检测质料数据实时在线同步上传网络系统中,可多台终端机远程监控,实时了解电池现阶段的测试动态;

三是测试记录完整化。对于一个电池或者多批次电池不同项目的检测数据资料进行整合,整合成系列的数据报告,完整的呈现电池多项检测数据。

四是结果分析智能化。对与不同项目检测数据进行综合智能分析、评估、精准的智能计算电池在不同测试项质量问题,判断合格与不合格的程度。

太安伊侨认为,电池检测设备的研发与生产,需综合应用软件技术、功率变换技术、测控技术、系统集成技术、制程工艺等。这些技术涉及光、机、电等跨行业多学科技术,并整体朝着新材料、新工艺、新技术方向深化融合。

责任编辑:lq

-

锂电池

+关注

关注

259文章

8049浏览量

169627 -

动力电池

+关注

关注

113文章

4516浏览量

77489 -

智能化

+关注

关注

15文章

4832浏览量

55269

原文标题:【史陶比尔•高工观察】动力电池安全检测设备4大趋势

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

动力电池阻抗分析

4月动力电池榜单发布 宁德时代市占率霸榜

红外技术检测新能源动力电池

动力电池安全检测设备4大趋势

动力电池安全检测设备4大趋势

评论