虽然如今设计的典型工业级IGBT可以应付大约10μs的短路时间,但SiC MOSFET几乎没有或者只有几μs的抗短路能力。这常常被误以为是SiC MOSFET的一个基本缺陷。但通过更为详细的背景分析发现,有些类型的IGBT也不能应付短路工况(比如,为软开关应用设计的IGBT),并且SiC MOSFET中的某些单元设计措施也可将它的抗短路性能提升至典型IGBT所具有的值。考虑到SiC MOSFET的主要目标应用,如今并不要求它具备抗短路能力(或者只要求它具备上述的几μs的抗短路能力),所以可以断定,这一缺陷目前是可忽略不计的。而且必须指出的是,抗短路能力提高将对RDS(on)产生很大的负面影响。因此,在决定以保证短路耐受时间的形式提高抗短路能力时应当非常慎重。如果决定在数据表中指定该参数值,则必须采取措施确保成品器件的性能。在英飞凌,这是通过在装运之前对所有产品进行100%生产测试做到的。客户通常要求指定一个产品在应用时能够成功抵抗的短路事件数量。要回答这个问题并不容易,因为在不同的运行条件下,实际短路条件(杂散电感等)可能差别很大。此时,供应商与最终用户之间的特定评估,是解决这个问题的唯一途径。

以下章节从简要回顾实际短路破坏机制开始,帮助解释IGBT与SiC MOSFET之间存在差异的背景原因。在典型的短路事件中,器件在被施加满(DC总线)电压的同时,也被施加由负载阻抗和半导体的输出特性定义的电流。因此,同时施加的高电压和大电流会导致器件中的功率损耗和热应力都很大。根据预期,热破坏是个关键的限制因素,金属层的实际熔化是观察到的失效模式之一。持续时间为微秒级。对于SiC,还报道了许多其他发现,如栅极在成功通过短路事件后发生短路。IGBT有时会出现类似这种的失效,这是因为施加应力脉冲之后的漏电流太大,进而导致在短路脉冲之后出现热失控。但这种类型的失效模式可以根据对SiC器件的现有经验和了解进行排除。

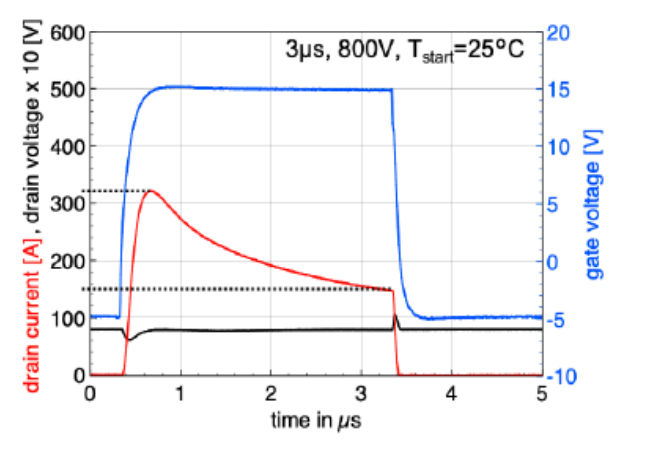

图20.45mΩ和20A(标称直流额定电流)的SiC MOSFET的典型短路波形

另一个重要发现是,在短路条件下,芯片内的温度大幅度升高,显示出与IGBT不同的分布。温度升高也是因为峰值电流(与器件额定电流的比率)相比受益于饱和效应的IGBT大幅增大。而MOSFET的设计是通过使用短沟道和有限的JFET效应来减小RDS(on)。结果是,在短路开始之后,SiC MOSFET的峰值电流可以达到器件额定电流的10倍左右,而对于IGBT,该值可能仅为额定电流的4倍左右(参见图20)。即使后来电流可以下降到一个可被安全关断的值(参见图20中的虚线),但总体温度仍然会上升。

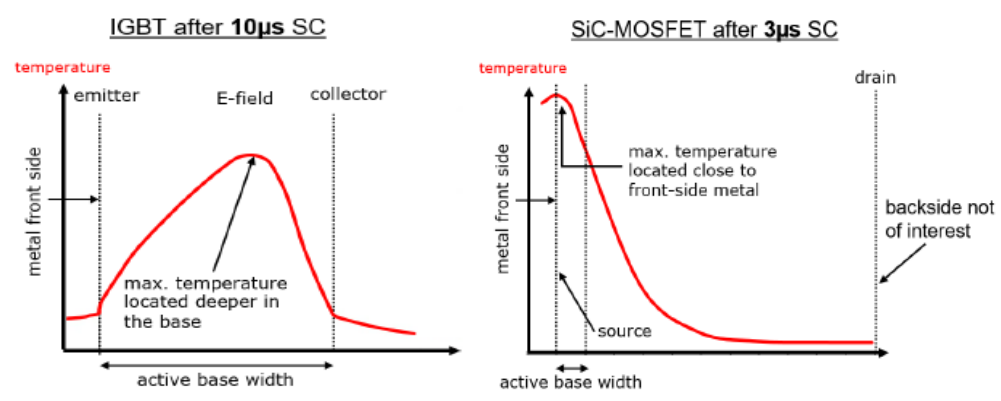

图21.IGBT(左图)和SiC MOSFET(右图)在短路事件之后的温度分布示意图

对于SiC MOSFET,由于短路时间和由此造成的功率损耗都在2–3µs的范围以内,所以无法利用整个芯片的散热能力,热量几乎完全是在靠近芯片表面的极薄漂移区、隔离氧化层和顶部金属层中产生的。图21描绘了这一情境,并与IGBT进行了比较。在高压硅器件中,峰值温度的波动幅度较小,并且更多地是位于器件的主体中。于是便会出现不同的失效模式,因此对于SiC MOSFET,已采取其他规避措施来调整器件的短路行为。

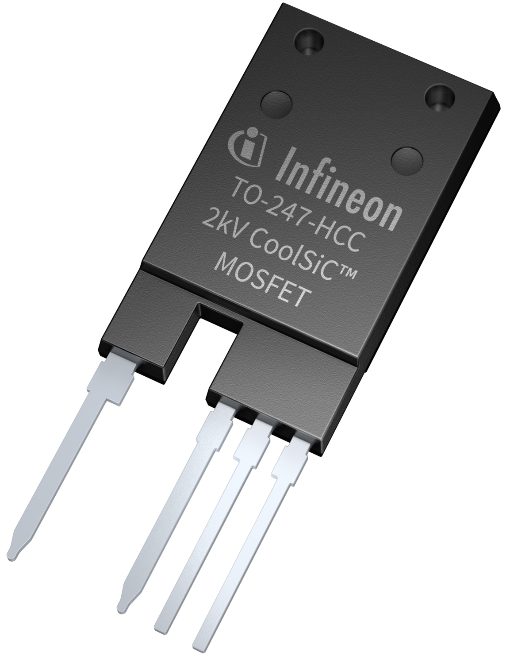

英飞凌的CoolSiC MOSFET产品如今被指定的短路耐受时间可达3μs,且装运之前已在封装水平上进行百分百的检验。

对于SiC MOSFET,减小短路条件下的峰值电流很重要。可以通过P基区更明显的JFET效应、或降低VGS来减小峰值电流。如欲作进一步地了解,可以参见。但是,所有这些对导通电阻都有不利影响。因此,必须深入了解系统需求和行为,以得出潜在器件相关的措施和系统创新来应对短路事件,同时让SiC在正常运行条件下保持非凡的性能。

原文标题:CoolSiC™ MOSFET的抗短路能力

文章出处:【微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

芯片

+关注

关注

455文章

50756浏览量

423323 -

电路

+关注

关注

172文章

5906浏览量

172174 -

IGBT

+关注

关注

1267文章

3790浏览量

248921 -

SiC

+关注

关注

29文章

2810浏览量

62619

原文标题:CoolSiC™ MOSFET的抗短路能力

文章出处:【微信号:yflgybdt,微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

英飞凌推出600V CoolMOS 8 SJ MOSFET系列

贸泽开售适合能量转换应用的新型英飞凌CoolSiC G2 MOSFET

CoolSiC™ MOSFET G2助力英飞凌革新碳化硅市场

英飞凌推出采用TO-247PLUS-4-HCC封装的全新CoolSiC MOSFET 2000V

英飞凌CoolSiC™ MOSFET G2,助力下一代高性能电源系统

英飞凌新品—CoolSiC 2000V SiC MOSFET系列的产品特点

英飞凌推出全新CoolSiC MOSFET 2000V产品

全面提升!英飞凌推出新一代碳化硅技术CoolSiC MOSFET G2

英飞凌全新CoolSiC™ MOSFET 750 V G1产品系列推动汽车和工业解决方案的发展

英飞凌推出全新CoolSiC™ MOSFET 2000 V, 在不影响系统可靠性的情况下提供更高功率密度

英飞凌推出新一代碳化硅技术CoolSi MOSFET G2

英飞凌推出G2 CoolSiC MOSFET进一步推动碳化硅技术的发展

关于英飞凌CoolSiC MOSFET的抗短路能力

关于英飞凌CoolSiC MOSFET的抗短路能力

评论