高密度IC器件涉及互连的多层堆叠。化学机械平坦化(CMP)工艺为光刻需求提供了晶圆上的平滑表面,已成为半导体制造中获得高良率的关键工艺。当半导体工业向45nm及更小节点前进时,集成方案正面临着平衡互连特征尺寸缩小和互连材料物理性质极限的挑战。硅通孔(TSV)以穿过晶圆的互连结构堆叠芯片构造,能减少焦耳热效应和芯片所占面积,同时增加互连密度。它可以增加输入-输出点数,并使芯片实际成本降到最低。

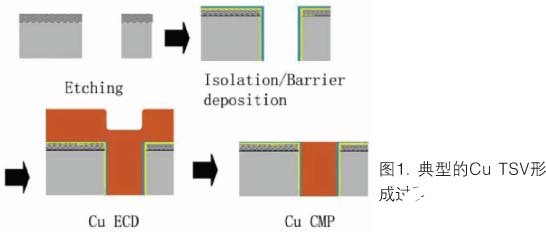

TSV是穿过晶圆总厚度垂直形成的导电路径,这能降低互连路径的复杂性并可使封装中有更多的输入-输出通道。TSV制作中采用铜作为互连材料。在这种Cu 3D TSV工艺中,通孔被铜填充,同时也在晶圆上淀积了一层厚的不均匀铜层。覆盖的铜层厚度为3-20μm,需用CMP除去,只留下通孔中的Cu,建立贯穿晶圆的互连(图1)。除去这种厚Cu层要求优化Cu CMP工艺。主要的要求之一是超高速Cu CMP工艺,以获得合理的工艺时间和产额。

一般来说,Cu CMP 研磨剂含有磨料粒子、氧化剂、腐蚀抑制剂和pH调节剂。为了得到某种性能,有时还加入络合剂、表面活性剂、流变调节成分和其它特殊成分。CMP要求去除速率、平坦化和表面质量间的平衡。为了达到这一平衡,将腐蚀抑制剂引入配方中。其作用是钝化表面,使氧化速率得到控制,防止表面凹坑和刻蚀。Cu去除速率取决于表面氧化速率、钝化速率、刻蚀速率、Cu消失速率和磨料粒子对钝化膜的抛光效率。Cu的高去除速率可能引起表面高腐蚀、高缺陷率和表面形貌控制差。开发3D TSV Cu CMP研磨剂的真正挑战是如何达到超高Cu去除速率,而又有好的平坦化、表面形貌、缺陷率和表面粗糙度。

本文阐述了用于3D的研磨剂的开发情况。基于Planar公司的CSL-904X Cu研磨剂平台,开发了新的高去除速率Cu研磨剂。为了进一步改进,开发了超高去除速率研磨剂ER9212,用于Cu 3D TSV的目标去除速率为4~5μm/min。它也可用于Cu MEMS工艺中。

实验

全部实验均在Mirra Polisher上进行。研究中采用了200mm Cu无图形晶圆、Cu slug和MIT 854有图形晶圆。通过测量重量损失和Cu厚度决定去除速率,在Resmap上用4探针测方块电阻。用电化学技术测定腐蚀响应,在AIT-UIV上测定缺陷率。表面形貌用Veeco AFM轮廓仪测量。CMP进行过程中,为了得到可靠而稳定的工艺,必须考虑多个工艺变量。优化以后,机器参数(如下压力、工件台速度、磨头速度和环境条件等)在整个收集数据的实验过程中保持不变。研究中选择的研磨剂是Planar Solutions 的ER9212。ER9212是基于Planar的CSL-904X Cu研磨剂平台开发的。它有较高的体Cu去除率,同时均匀性和缺陷率好。它是为需要高去除速率的Cu CMP应用(如Cu 3D TSV、Cu MEMS和顶层Cu平坦化等)设计的。表1为该研磨剂的有关特性。

结果和讨论

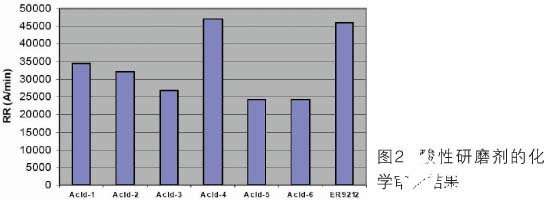

最初观察酸性平台研磨剂。由于在酸性条件下Cu氧化速率和溶解速率快,这些研磨剂能以很高去除速率抛光。在测试中,大多数酸性研磨剂有较高的去除速率(图2),但大部分抛光硅片有表面腐蚀问题。还在CMP过程中观察到抛光垫的污染问题,这会影响工艺的稳定性,减少抛光垫寿命并增加缺陷率。

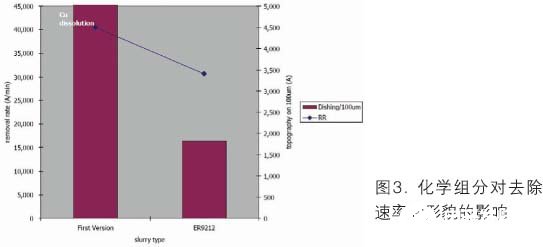

Planar Solutions LLC已成功地将一系列基于中性pH值的CSL904X平台研磨剂商用化。这些研磨剂典型的体Cu去除速率从8000到11000?/min。对3D应用来说,这样的速率是不够的。这些研磨剂含有Cu去除速率增强剂和腐蚀抑制剂。若简单地增加去除速率增强剂含量,去除速率会上升,但形貌和表面粗糙度也会上升(图3)。第一次尝试是用较高的去除增强剂。可以达到3~5μm/min的去除速率,同时沟槽内的全部Cu均在有图形晶圆抛光过程中溶解了。Cu CMP后的表面粗糙度约为25-30?,这是不能接受的。这说明在CMP过程中产生了强腐蚀。优化研磨剂的化学组成后,得到了性能优异的新品种研磨剂,名为ER9212。实际结果表明,这一组分适用于3D TSV Cu CMP工艺。

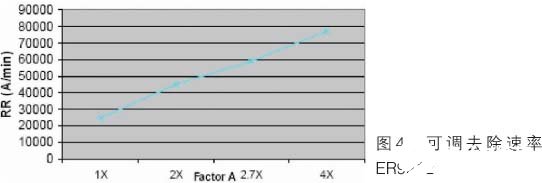

由于在Cu 3D TSV中需要去除厚得多的铜层,就要有较高又可调的去除速率。引入Factor A控制ER9212的去除速率。抛光下压力为4psi时得到的去除速率见图4。ER9212的去除速率用Factor A调节。能实现的去除速率为2.5μm/min到7.7μm/min。

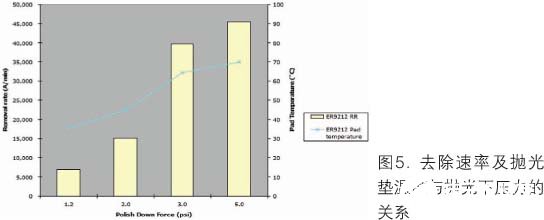

在不同抛光下压力时收集去除速率和抛光垫温度数据(图5)。结果表明,去除速率随抛光下压力的增加而增加。较高的抛光下压力产生较高的去除速率。下压力3 psi以上时,ER9212的体Cu去除速率高于4μm/min。对于高下压力Cu CMP来说,抛光垫温度也是一个关键参数,因为过高的温度(>75°C)将引起抛光垫的分层和CMP设备的故障问题。CMP的机械摩擦和化学反应产生的热是影响抛光垫温度的主要因素。增加抛光下压力时,抛光垫温度就变高。降低转速及增加研磨剂的流量有助于降低CMP过程中抛光垫的温度。即使在下压力为5psi时,ER9212的抛光垫温度也为70℃左右。用有图形的晶圆时,抛光垫温度可望更低。

对于高速Cu CMP工艺,可以在抛光垫上看到浓度很高的副产品。这些Cu副产品将在高下压力和高温时沾污抛光垫,这会降低Cu去除速率并增加缺陷率。Cu去除速率下降也将影响CMP工艺控制,如终点和过抛光控制。ER9212抛光过程中没有观察到抛光垫沾污。下压力为2psi时,约1.5μm的Cu被去除,同样条件下只去除不到10?的Ta。Cu/Ta的选择比大于1500:1,这表明ER9212是高选择性Cu研磨剂。

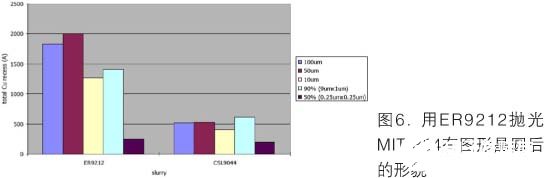

MIT 854-TEOS有图形晶圆用于形貌研究(图6)。在此晶圆上覆盖的Cu层约1.0μm,在下压力为1.2psi时抛光到终点。被抛光的晶圆上没有Cu残留物。用高去除速率研磨剂在10μm线条上形成的凹陷约为1265?,对于Cu 3D TSV应用,这是可以接受的。由于3D TSV应用Cu CMP的主要瓶颈是体Cu的抛光台阶,若在软着陆台阶处用低凹陷研磨剂,就能获得低得多的形貌。表面粗糙度是在0.6μm Cu层去除后在Cu blanket上测量的。抛光后观测到均匀性好。加工完成后的Cu晶圆表面非常平滑,表面粗糙度低(在9~13?之间)。电化学实验结果也指出,Cu晶圆表面的腐蚀率为9.3?/min。这表明该研磨剂腐蚀少,平坦化效率高。研究结果说明,Cu络合和Cu表面钝化在高速Cu CMP研磨剂设计中十分重要。很好的平衡这些因素可得到高的Cu去除速率,保持相当好的形貌、表面粗糙度和缺陷率,这对3D TSV Cu CMP应用是重要的。

结论

ER9212研磨剂提供了体Cu高去除速率、良好的形貌和低表面粗糙度。它是高速Cu CMP应用(如Cu 3D TSV、Cu MEMS和顶层Cu CMP等)的优良备选研磨剂。

责任编辑:gt

-

芯片

+关注

关注

458文章

51526浏览量

429496 -

半导体

+关注

关注

335文章

27971浏览量

225146 -

晶圆

+关注

关注

52文章

5021浏览量

128609

发布评论请先 登录

相关推荐

Cu CMP后清洗中添加剂对颗粒粘附和去除的影响

研磨液的性能

三防漆固化后板返修的去除方法

《炬丰科技-半导体工艺》InGaP 和 GaAs 在 HCl 中的湿蚀刻

碳化硅 (SiC):历史与应用

默克推出用于芯片制造的新一代环保光刻胶去除剂

晶圆背面研磨与湿式刻蚀工艺

锂电池行业中干法研磨与湿法研磨的应用

超高去除速率研磨剂ER9212在Cu MEMS工艺中的应用

超高去除速率研磨剂ER9212在Cu MEMS工艺中的应用

评论