为解决生产中过流故障,分析了速调管灯丝供电电路和预热电流曲线,在确定几个关键参数后,设计制作了声音报警装置。该装置主要由霍尔传感器CSM020B,LM324和555振荡器组成,能在电流异常时发出连续或断续声警告。该报警装置装在测试设备后,使用效果良好,杜绝了电流过大烧毁产品的现象。更换传感器后可用于其他功能的报警。

1.多注速调管概述

多注速调管是某型导弹发射机上重要、昂贵的器件,装配在发射机上,在常温下需反复调整灯丝电流,使其达到速调管工作在稳定状态的最佳值。发射机批生产中是通过改变灯丝电压(调电阻箱)进而调整灯丝电流的。实际调试中有时会出现因电阻箱的弹簧钩与产品接线柱接触不良或速调管本身阴栅极热短路等原因而导致灯丝电流或27 V预热电流过大的现象,这种情况下未及时断电就会造成速调管灯丝被烧断或供电电路板被烧坏。为避免此类故障发生,本设计制做了过流时能声音报警的电路,在电流突然变大时及时提醒测试人员断电,保护产品。

图1 多注速调管

2.速调管灯丝供电电路分析

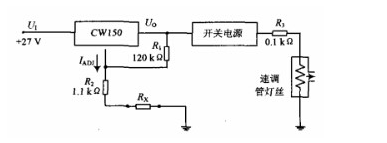

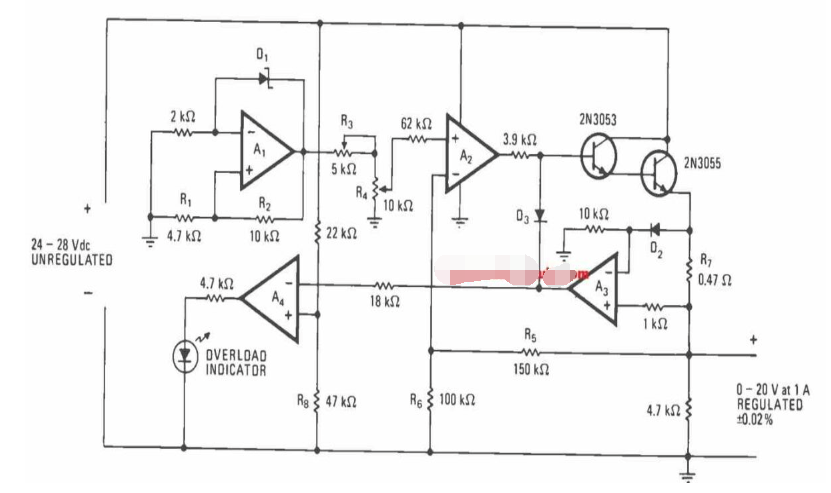

速调管灯丝电流调整电路,如图2所示。

图2 灯丝电流调整电路

CW150是国产的三端可调集成稳压器,图1是典型用法,通过改变RX(电阻箱)调整输出电压UO,再经开关电源(降压整流)后供给速调管灯丝。R3为检测灯丝电流的取样电阻。开关电源没有反馈稳压控制回路,只有通过调整CW150稳压器的输出电压达到调整灯丝电压的目的。

输出电压UO表达式:

式中:基准电压UREF =1.25V;调整端电流IADJ=50μA,可忽略不计,故公式(1)变为公式(2):

对几批产品使用的RX统计,RX最大为450 Ω,最小为200 Ω,根据式(2)算出常温条件下CW150工作时的输出电压范围:14.8~17.4 V。在调试时,RX为电阻箱,通过弹簧钩挂在灯丝电路中的两接线柱上,如果测试人员漏挂弹簧钩或接线柱氧化导致弹簧钩接触不良,移动产品造成弹簧钩掉落,均会导致RX增大,UO随着增大,但UO不会大于UI。假设UO等于UI,此时Rx的值可根据式(2)计算出1.37 kΩ。可以看出X》1.37 kΩ,,就会使UO接近UI,因为开关电源没有反馈稳压电路,输入电压升高,致使开关电源输出电压即灯丝电压过高,造成灯丝电流过大而使灯丝烧断,昂贵的速调管报废。即使在灯丝电流正常情况下,有时也会发生速调管热短路(速调管阴极和栅极间因变热而接触短路)的故障,这种情况下不及时断电会烧毁高压电源内供电电路上的限流电阻,又因为高压电源被封闭的一个密闭的壳体内,不会被及时发现,在正常调试的加电时间内足以把装限流电阻的印制板烧糊,致使整个电路板报废。

3.预热电流曲线

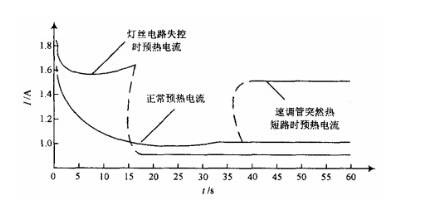

测试设备没有27 V预热电流过大时的断电保护电路,在不改动产品的情况下考虑为设备增加报警电路。发射机正常调试:过程中,先加27 V预热速调管灯丝2 min,在这2 min内,预热电流由初始值1.6 A缓慢下降到约1.0 A(因灯丝电阻随温度增高而变大),准备阶段预热电流会再下降一点(0.03 A),但在发射阶段预热电流会增大到2.2 A。经过理论分析和多次的数据统计,得出速调管预热阶段27 V电流曲线,如图3所示。

图3 预热电流曲线

由图3看出,正常状态下预热电流由加电瞬间1.6 A缓慢下降,约30 s时即到达稳定状态1.0 A,若速调管突然出现热短路,预热电流会迅速上升至1.5 A。当灯丝电路失控(图2中Rx大于1.3 kΩ时),预热电流会由加电瞬间1.8 A稍下降,大电流十几秒就会烧断速调管灯丝,预热电流下降并稳定在0.5 A。根据预热电流变化情况,报警电路设计时应考虑:预热电流正常时不报警,在发射阶段(预热电流2.2 A)也不应声音报警。灯丝电路失控导致预热电流过大时直接发出报警音,提醒测试人员立即关闭预热开关,停止测试。在预热过程中由于速调管突然热短路导致预热电流变大时也及时报警(声音与失控时有区别),告知测试人员立即断电。

4.电路主要参数设计

4.1预热电流采样

鉴于27 V预热电流较大,用常规的串入采样电阻方法,会影响产品供电电压,电路选用基于霍尔效应的CSM020B电流传感器。该传感器采用测量灵敏度高的线绕法(导线缠绕在标准的环形导磁铁芯,匝数越多磁感应强度越强,输出的霍尔电压越大)。霍尔电势UH计算公式:

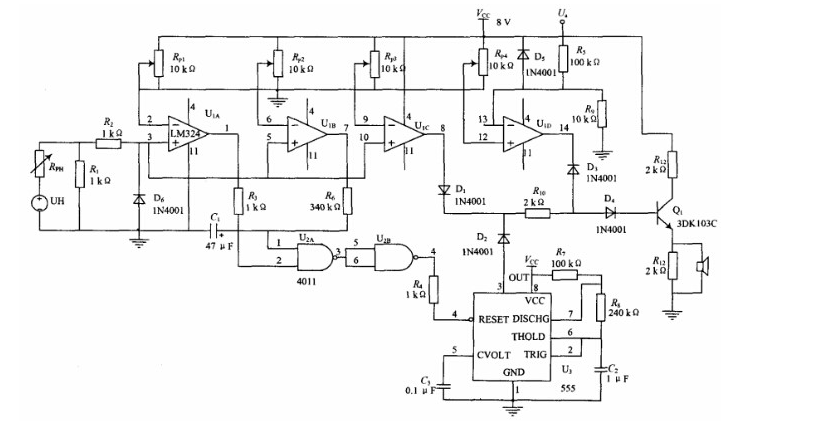

式中:KH为霍尔元件的灵敏度;I为控制电流;B为霍尔元件垂直方向的磁感应强度。27 V正极导线绕在电流传感器上几圈,当有预热电流时电流传感器输出电流,电流通过采样电阻R1转换为电压,调节传感器上电位计RPH可以校准电压和预热电流数值的一致性,见图4。调整绕线匝数和电位计RPH使电流比例系数为2‰,例如电阻R1上电压2V表示预热电流1A。

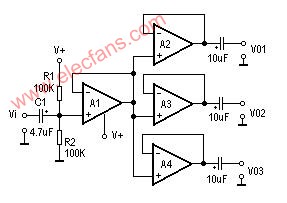

图4 电路图

4.2报警电流阈值和延时时间的确定

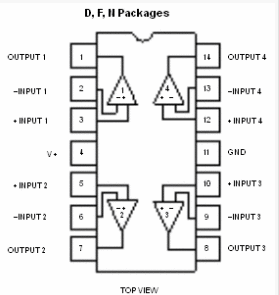

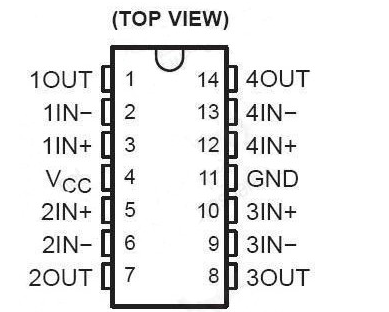

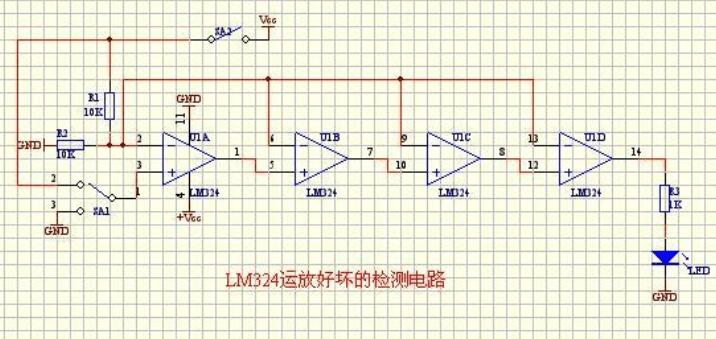

报警部分可通过电压比较器实现,同相输入端接输入电压信号,反相输入端接与上限设定值对应的参考电压,参考电压可由电位计调节。放大器采用输入阻抗高、漂移较小、共模抑制比高的LM324。在发射机调试时,27 V预热电流正常值始终大于0.9 A,考虑电路干扰影响,电流报警阈值设为0.8 A,即调节RP2使U1B比较器的6脚电压1.6 V。由图3可知,速调管在预热约10 s,电流会下降到1.2 A以下,故选择延时时间为10 s。速调管热短路时预热电流为1.5 A,电流报警阈值设为1.3 A,即调节RP1使U1A比较器的2脚电压2.6V。灯丝电压失控报警电流阈值设为1.6 A,调节RP3使U1C比较器的9脚电压3.2V。

延时电路选择RC串联充放电电路,这样不仅电路设计简单,而且使电路具有在调试完一次产品后,能自动恢复到待命状态的功能(由于设备断电后,电路检测不到电流)。运算放大器U1(LM324)在电源电压8 V下,输出电压7.5 V,与非门U2选用CMOS电路(输入阻抗较高,可以避免影响RC充电电路),高电平最小输入要求为3.5 V,根据电容充电时间公式:

式中:vc(∞)=7.5 V;vc(0)=0 V;vTH=3.5 V,则t=0.629RC。延时时间为10 s,充电电容C1选为47μF,可计算出充放电回路的电阻R6为340kΩ。

4.3声音参数的确定

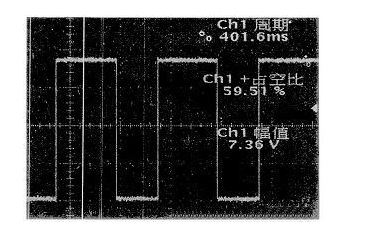

断续报警信号采用常用的555电路组成的多谐振荡器。振荡周期T(单位:s)(报警声音频率)和占空比D可根据固有公式计算:

检测到的振荡波形(见图5)与设计一致。脉冲信号经二极管D2和D4,开通晶体管Q1使蜂鸣器发出声音。

图5 555振荡波形

5.电路工作原理

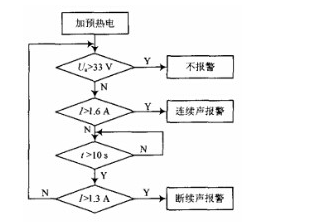

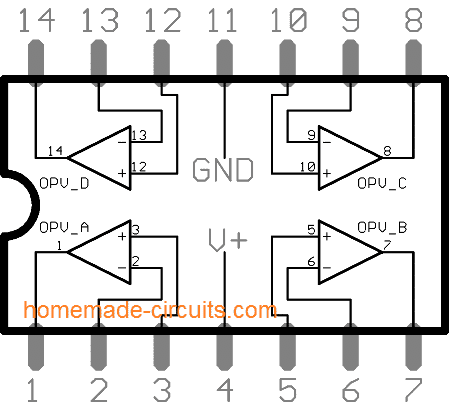

正常情况下预热前10s,U1A和U1B比较器输出正电压,但电容C1充电电压达不到高电平3.5 V(即U2A的1脚),导致555振荡器不振荡,蜂鸣器不发出声音。等到10 s后U2A的1脚保持高电平,U1A比较器输出变为负电压,U2A的2脚为低电平,导致555振荡器仍不振荡。在预热和准备阶段图4中Ua为22 V,发射阶段为64 V(或45 V),调节RP4使U1的12脚电压3.0 V。在预热和准备阶段U1的13脚电压2.0 V,U1D比较器输出正电压使二极管D3截止,蜂鸣器受555振荡器和比较器U1C控制。在发射阶段U1的13脚电压5.8 V(或4.4 V),U1D比较器输出负电压使二极管D4截止,这样虽然此时预热电流2.2 A,555振荡器振荡和U1C比较器输出正电压,但蜂鸣器不发出声音。当灯丝电路失控时,U1C的10脚电压约3.6 V,U1C比较器输出正电压,蜂鸣器发出连续声。当速调管热短路时,预热电流会突然上升至1.5 A,U1A比较器输出正电压,U2A的2脚为高电平,导致555振荡器开始振荡,蜂鸣器发出断续报警声。电流报警流程见图6。

图6 电流报警流程

结语

在发射机常温调试设备加装过流报警电路后没有发生过烧断速调管灯丝和烧毁电路板的故障。虽然出现过几次电流过大,但都因及时断电避免了烧毁产品的现象发生,同时安装的过流报警器完全独立于测试系统,对产品调试和测试结果没有任何影响。对测试设备改造(如增加继电器)可实现自动断电功能。更换其他传感器(如压力、温度)该电路可改造成具有其它检测功能的报警装置。

责任编辑人:CC

-

报警装置

+关注

关注

0文章

32浏览量

12124 -

LM324

+关注

关注

15文章

166浏览量

65088

发布评论请先 登录

相关推荐

[求助]lm324编译问题

LM324击穿问题

lm324

LM324引脚图资料与电路应用

LM324,LM324N,LM324AN的区别(原理/工作参数/封装)

LM324 四路运算放大器

采用LM324设计的电源测试仪方案

基于CSM020B和LM324的过流报警装置设计方案

基于CSM020B和LM324的过流报警装置设计方案

评论