设备互联

近年来,工业互联网发展如火如荼,具有行业影响力的平台数量过百,许多平台工业设备连接数已经达到百万台套数量级,但这相对于我国庞大的工业装备总量而言,仍然只是九牛一毛,同时,即使已经被连接的工业装备,基于连接方式带来的数据交互能力差异,也存在很多完善机会和更多数据带来的想象空间,可以说,工业互联网业务市场前景广阔,“设备互联”这一工业互联网的入口存在结构性的发展机会。

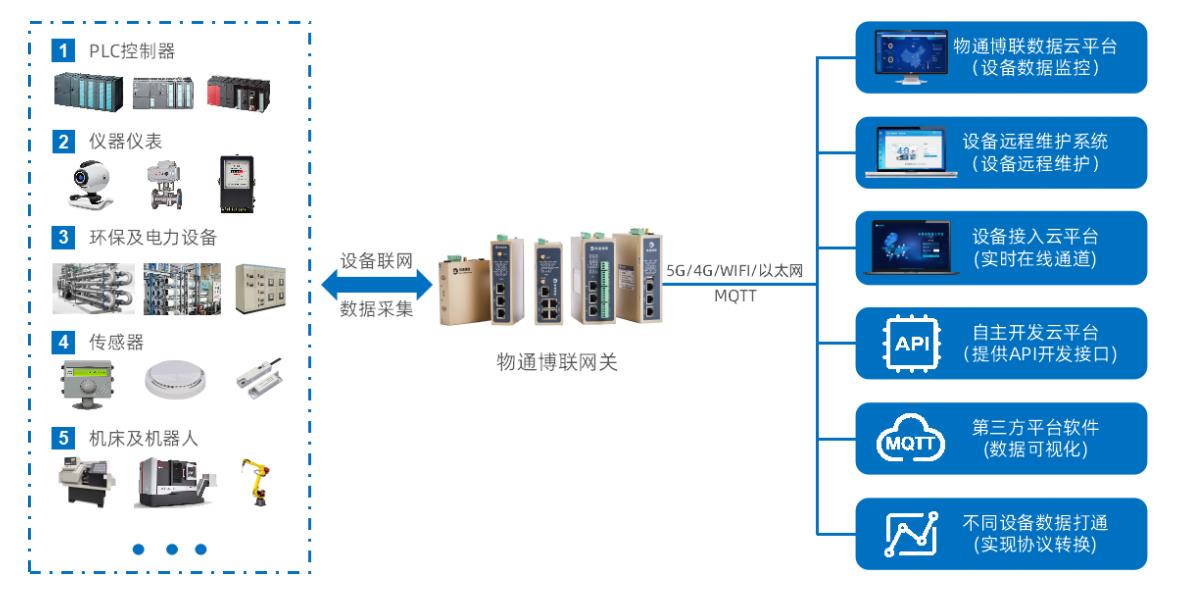

所谓“设备互联”,是指打通工业现场的设备数据接口,让设备可以与外界实现数据实时交互。设备互联的目的是实现工业现场相关联的设备和设备之间、设备和人之间、设备和周边生产环节(物料、材料、环境等)之间、从业者人与人之间的实时数据的交互。

聚焦到工业互联网,由于工业互联网是新一代信息技术与工业系统全方位深度融合所形成的产业和应用生态,是工业数字化、网络化、智能化发展的关键综合信息基础设施,那么 “设备互联”的外延,也就是通过把制造环节的人、机、料、法、环等数据一网连接,并进一步打通设计、采购、仓储、物流等环节,实现生产制造全流程、全生产要素的连接,实现生产运营优化方案的输出,以及资源的更合理调配,助力局部车间、工厂乃至全社会上下游生产资源的最优协调。

02

设备互联三种主要实现方式

设备互联有着朴素的内涵和丰富的外延。现阶段,针对不同需求和应用场景,设备互联主要有以下三种连接方式。

一是泛连接。泛连接类似于登录企业黄页,将企业基本信息,如简介、装备数量等,进行采集录入,完成泛连接。泛连接是当下十分常见的信息录入方式,也是一种最基础的数据采集方式,属于静态连接。泛连接虽然信息贫乏,但我们至少可以通过泛连接,从平台上了解到某个地区的工业企业数量,每家企业的装备数等,从而对不同地域和企业的制造实力、产能分布有一个大致了解。泛连接,对于产业的基础统计分析工作,具有一定价值,但它不足于体现企业真实状况。

二是浅连接。浅连接的主要特点是只单向读取数据,数据采集周期以秒为单位,采集数据内容相对有限,对有网络接口的装备会通过接口采集,而通常是通过外挂传感器的方式获得数据。浅连接相较于泛连接,实现了对设备动态数据的采集,是目前市场上主流的设备互联方式。

采集方式一:外挂传感器,和设备控制器完全隔离。典型应用如:通过在设备供电进线的火线上挂感应线圈来获得设备开关机状况,通过耗电量大小初步判别设备运行状态,通过在设备表面挂温度、力变等传感器获得回馈信息。这种采集方式最大的问题是获得数据单位成本高,数据无法和设备运行过程信息在时间坐标上完全同步,优点是简单直接。

采集方式二:打通与设备控制器的接口,通过接口协议完成设备信息的获取。为减少对设备控制器产生干扰的可能性,只读不写,获得的数据实时传递给车间层信息系统,通过MES、ERP等软件平台,加上RFID手持终端等条码扫码器,可以读取生产加工类数据、管理类数据、监测类数据。如,企业层面的员工绩效、工时统计数据,车间层面的生产订单、生产计划、生产派工、生产进度、库存数据,装备层面的装备开关机状态、工作内容、生产效率数据等。

浅连接可以真实呈现企业设备的生产状态,实现车间信息化。比如,智能云科提供的设备云眼APP,借助iSESOL BOX的数据采集能力,可以实时刷新,实现车间信息可视化,同时还提供设备OEE分析功能,助力生产精益化管理。

之所以把这种数据连接方式称为“浅连接”,是因为从数据获取的频次来看,这是属于中频次的连接;另一方面,这种连接只是实现了数据接口的打通,可以单向获得数据、读取数据,清楚地知道设备的加工信息,包括有没有报警、闲置等,但不能实现数据的反向反馈,执行控制命令。

三是深连接。深连接是一种毫秒级数据双向交互的连接能力。它不仅可以采集数据,还可以进行实时的数据交互,是更高层次的数据获取能力。当前大部分工业设备都有一个“控制器”,可以执行一定的控制指令。通常情况下,这种控制是由有经验的技师进行操作设定,其控制指令是恒定的。现在,通过边缘计算终端所提供的数据分析能力,可以与控制器进行高速、深度的融合连接,通过机器学习的方式,对控制过程中产生的数据以及设备加工的相关历史数据,进行建模、分析比对,结合工业机理算法的应用,帮助传统控制器提升感知分析能力,实现智能化决策。

也就是说,基于边缘终端毫秒级的高频数据传输和对话,解决了“控制器”对实时数据、过程数据的反馈能力缺失的问题,使原先“傻瓜式的控制器”真正成为“智能控制器”,从而不仅可以让设备“开口说话”,还可以提升设备的智能控制能力。

03

基于装备深度连接,挖掘工业数据价值,提升装备智能化水平

三种连接方式中,泛连接和浅连接都只能算是工业互联网的基础连接方式,只有深连接,由于具备与相关装备的毫秒级数据传输和对话能力,不仅涵盖了浅连接实现车间信息化管理、生产精益化管理时所需要的数据,同时,还能结合一定程度的人工智能算法、建模分析等技术,对控制器中所产生的毫秒级实时数据进行二次挖掘,提升装备控制的智能化水平。

通过深连接,可以让设备实时运行状况和设备内生的实时工业数据实现同步,可将生产现场的工业机理和实时数据结合形成设备运行过程中的数字模型,通过数字计算,利用工业互联带来的生产现场的确定性,通过工业APP的方式,实现特定场景下装备智能化控制能力的提升。

比如,依托对加工过程中设备数据的实时感知能力,基于自适应加工机理,可实现一定程度的设备提质增效;基于对设备数据的毫秒级监测,可以进行历史数据比对,分析这些数据的趋势,可为设备的可预测性维护提供参考;再比如,基于加工一致性的视角,分析判断加工质量,避免出现残次品;等等。

目前,iSESOL工业互联网平台通过其特有的设备互联技术,可实现对90%以上品牌数控系统的深连接,通过iSESOL BOX上工业APP的边缘计算,实现了如“智能增效APP”(可平均提高机床的5%-20%切削效率)、“刀具监控APP”等一系列助力工业生产现场提质降本增效的智能化功能。

同时,围绕装备的全生命周期,为装备售后市场提供了充足的工业大数据,为装备的预测性维护提供了数据基础。如,基于对装备历史数据的调用,进行装备质量分析、故障检测与诊断、能耗管理等;基于对装备的实时控制能力,对装备进行实时监控、备件管理、升级改造等。

总之,针对不同需要和应用场景,三种不同的连接方式各有其价值。智能云科就是通过iSESOL BOX边缘计算硬件和基于各种工业机理的数字模型和算法,深度挖掘装备控制过程中的工业大数据的价值,助力装备智能化能力提升。

原文标题:工业互联网“咖”解丨朱志浩:设备互联助力装备智能化能力提升

文章出处:【微信公众号:工业互联网产业联盟】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

工业互联网

+关注

关注

28文章

4333浏览量

94368 -

边缘计算

+关注

关注

22文章

3139浏览量

49691

原文标题:工业互联网“咖”解丨朱志浩:设备互联助力装备智能化能力提升

文章出处:【微信号:AII_20160201,微信公众号:工业互联网产业联盟】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

工业互联网入口“设备互联”存在结构性的发展机会

工业互联网入口“设备互联”存在结构性的发展机会

评论