作者:李海丰,徐平,李存洲,郑明

保证供电的连续性是提高供电质量的一个重要方面。当常用供电电源处于过压、欠压或断相等不正常状态时,应及时将其切断,改由备用电源供电;同时,如果各交流电源的负载能力不同,在切换前应通过母联开关调整负载,以保证重要设备和部门的安全和正常供电。目前这类操作多由于手工完成,随着用户对电能质量要求的提高,上述检测和切换过程可由电压监控系统自动完成。

本文介绍一种基于P80C552型单片机的电源监控系统。与传统的交流电源监控器相比较,其使用更加灵活。整个系统由多个控制单元组成,各控制单元结构基本相同,通过RS485通信总线组成系统。各控制单元通过拨码开关加以选择后接入系统,也可单独使用。系统通过总线实现了数据共享,也中进行远程控制;并预留了与其它系统的数据交换端口,用户可方便地通过菜单操作方式设定、修改参数和逻辑;同时系统可自检并对自身故障进行报警。

考虑到电网的谐波问题,该系统增加了对谐波电压的监控功能。

1 系统框图及控制单元功能

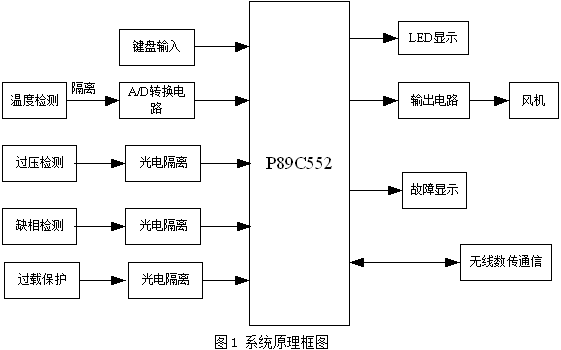

系统的组成框图见图1,包括常用电源控制单元#N、备用电源控制单元#R、应急电源控制单元#U(控制发电机)以及母联开关控制单元#J。用户可根据需要灵活选用控制单元接入系统。

#R、#U控制单元分别监测常用电源、备用电源和发电机的三相交流电是否符合质量要求,实时显示有关的电力参数,如电压、谐波分量等,记录各自所监测的电源电压正常与否,并将所控制和监测的电源情况汇总到#N控制单元。

#N主控单元除监测常用电源参数外,还能通过RS485通信方式获得其它控制单元的采样结果,并根据这些结果和事先先设定的逻辑对其它控制单元的动作加以控制,组织不同电源间的相互切换。它可通过菜单、键盘互动方式实现整个系统的参数和控制逻辑设置,对系统通信线路状况进行监测,并具有记录操作、参数异常等事件的功能。在该控制单元中,建立了数据库,数据库的内容包括详细的时间和事件的性质(如过压、欠压、断相、谐波超标等),数据可通过打印机输出,也由RS232串行口输出到其它设备。

#J控制单元不具有电源质量检测功能,它只能通过通信方式接收来自#N控制单元的命令,对母联开关进行操作,用以调整各电源负载。

#R、#U、#J控制单元对各自所监测的电源的分析与闭合操作完全受控于#N单元。

2 控制单元硬件结构

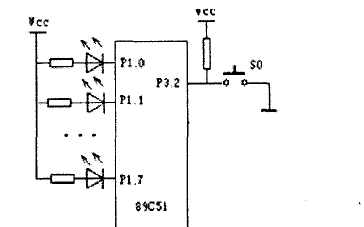

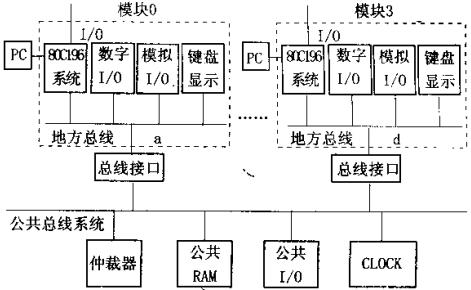

#N、#R、#U三种控制单元的硬件组成相同,其硬件电路主要由数据采样电路、动态机构(电机)控制电路、人机接口设备和本机电源控制电路几部分构成,如图2所示。用户可以通过一个带有BCD编码功能的拨码开关赋予各控制不同身份。#J控制单元没有数据采样电路。

2.1 数据采样电路

数据采样电路包括交流衰减、隔离和信号调理电路。

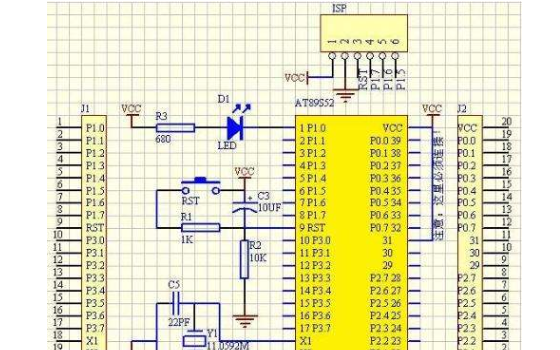

考虑到衰减部分应尽量减小频率失真,所以没有采用电容衰减形式,而是采用了电阻分压电路。衰减后的交流信号通过线性光电隔离器LOC211进入信号调理电路。LOC211具有体积小、成本低、隔离效果好等优点,在本电路中与运算放大器配合使用,既保证了1kHz以下信号基于不失真通过,又避免了外界强电干扰破坏系统内部电路。P80C552单片机内部带有8路10位A/D转换器,隔离后的模拟信号滤去了不必要的高次谐波(防止混叠效应影响对谐波的测量),经过调理电路后转换为0~4V之间的电压信号,送入A/D转换器。

数据采样电路同时对系统本机电源总线上的交流电压进行采样,其结果作为本机电源管理依据。

2.2 人机接口设备

该部分包括键盘、点阵液晶显示器和微型打印机等。

2.2.1 键盘和液晶显示器

键盘有五个按键,分别表示上、下、左、右和确认,采用查询方式扫描,与MGLS12864液晶显示器配合实现分层式菜单,用户可方便地对系统的各项参数(如过电压久电压、操作延时等)和系统动作的逻辑(如各电源母线开关是否自投自复、切换的优先级等)进行设定。

2.2.2 事件记录输出设备

事件记录的输出采用并行微型打印机实现。系统中还预留了一个RS232串行口(用HIN232实现),用来实现数据对外的输出。HIN232同时为液晶显示提供负电源。

2.3 总线通信部分

RS485通信部分采用MAX485总线收发器。为避免由通信总线引入强电干扰从而损害内部电路,在单片机串行口与MAX485之间作了光电隔离。

2.4 动作机构控制电路

动作机构的控制是通过P80C552的I/O口、相关的逻辑和驱动电路控制继电器动作来实现的。由于固态继电器具有无火花、易驱动、体积小等突出优点,带动母线天关的电机及本机交流电源总线的控制继电器均采用了固态继电器。

2.5 本机电源

交流电压正常时,各个分控单元的交流供电由为用户正常供电被测交流电源通过本机电源总线提供,经AC/DC转换电路转换为系统所需的12V和5V直流电压。在不进行切换操作时,被测交流电源为后备电池充电。

后备电源采用免维护铅酸蓄电池,平时处于浮充状态,可用来启动系统。当交流电压合格时,由AC/DC供电,维持系统的正常运转;在交流电压异常以及切换过程中,后备电池临时为系统供电,直至新的合格交流电源接入。

光电隔离器以外的放大器和RS485通信芯片的电源采用了DC-DC隔离电源与光电隔离器配合使用,可实现被测信号、通信总线与系统内部电路之间的良好隔离。

3 软件流程

考虑到系统时效性和灵活性的需要,整个程序采用汇编语言完成。其中,#N控制单元子程序除对常用电源电压质量进行监测、记录和判断外,还作为整个系统的主程序(流程图见图3),完成监控系统的动作逻辑和通信线路检测、参数设置、记录打印输出以及故障处理等。其它控制单元子程序在此基础上取消了通讯线路检测以及组织动作逻辑的功能。#J控制单元程序还省去了信号检测部分程序。

4 谐波分析

谐波分析的基本方法是对同步采样结果进行离散傅立叶变换分析。为了减小泄露效应引入的误差。本系统对同步采样结果进行了插值预处理。根据单片机主频及实际需要,该系统所处理的最高谐波次数为13次。

根据采样定理,设fs为采样频率,fh为待采样信号的最高频率,当满足fs》2fh时,就可以根据采样值准确复现波形,也就可以计算出信号的各次谐波分量。计算公式如下:

设以T为周期的电压信号

,在[t0,t0+T]上等间隔采样N次,则:

um即为m次谐波电压的幅值Am。在本系统中,为方便利用FFT进行计算,N的取值为32。

4.1 采样过程中信号零点的确定

片内10位A/D的基准电压采用了正电压。为保证采样信号的动态范围,采样信号的零点电压应位于参考电压UREF一半附近,但由于硬件电路很难确保证交流电压为零时的A/D输入为1/2UREF,故设A/D满量程的一半为零点时的信号采样结果是不准确的。为得到准确的零点电压采样值,可在设计硬件参数时,使A/D输入电压大致为1/2UREF,同时在系统初始化过程中对输入信号为零时的A/D输入信号采样,采样结果即为准确的零点值。

4.2 采样值的预处理

实际信号不一定是严格的50Hz,为保证在一定频率变化范围内仍能采得整周期信号,需按照理想采样间隔多采若干点(实际中采样36点)。为得到实际信号的32点等间隔采样值,需先算出实际信号按理想时间间隔采样一周期的点数,然后用内插法算出实际信号一周期内均匀的32个采样点值。

4.3 电压谐波畸变率(THDu)的计算

利用基-2的FFT算法,可通过实际的32个采样点求得基波和各次谐波电压分量的均方根值Um,然后将其结果每5次取一次算术平均值作为测量的结果,进而可以算出总的(2~13次)谐波含量UH和电压总谐波畸变率THDU。THDU为:

当然,由于精度和测量范围的限制,这种算法不适用于负荷变化快的测量场合。

该系统能比较准确地测量各相电压参数,并可根据测量结果产生相应的执行动作,需要时还可以扩展为对电流和各种功率参数进行测量和计算。整个系统经过运行检验,工作稳定可靠。虽然系统本身并不作为测量仪器使用,但通过与标准仪器的测量结果进行比对,可看出其对电压幅值和低次谐波的测量精度达到设计要求。

责任编辑:gt

-

电源

+关注

关注

185文章

18078浏览量

253582 -

单片机

+关注

关注

6052文章

44768浏览量

642796 -

总线

+关注

关注

10文章

2925浏览量

88911

发布评论请先 登录

相关推荐

基于通信电源的监控系统组网方案

基于80C552单片机的多芯片同步复位电路

如何实现80C51单片机对外中断功能的控制问题详细资料概述

如何使用80C51单片机进行变压器温度监控系统的设计详细方案概述

通过采用P80C552型单片机实现电源监控系统的应用方案

通过采用P80C552型单片机实现电源监控系统的应用方案

评论