在一般生产加工中,螺纹的加工方式多采用攻丝这种传统工艺,随着数控技术的发展、软件的创新、控制精度的提高、三轴联动或多轴联动数控系统的产生及其在生产领域的广泛应用,相应的先进加工工艺——螺纹铣削逐渐得以实现,其加工精度、光洁度以及柔性是攻丝无法比拟的,另外其经济性在某种情况下也更优于传统工艺。

螺纹铣削是通过主轴高速旋转并做圆弧插补的方式加工螺纹。只要通过改变程序就可以实现不同直径的螺纹、左右螺纹及内外螺纹的加工,其柔性非常理想。另外,螺纹铣削还有线速度高、受力小、排屑好、加工精度高、光洁度好等优点。

螺纹铣削相对攻丝的优势

通过各个方面的对比,可以发现螺纹铣削存在很多优势:

1) 一把螺纹铣刀可以加工直径不同、牙型相同的螺纹。如图2所示:M15x1.0、M18x1.0、M20x1.0的螺纹用一把螺纹铣刀通过改变插补半径来加工,可减少刀具数量,节省换刀时间,提高效率,方便刀具管理。

2) 螺纹精度及光洁度提高。因螺纹铣削是通过刀具高速旋转、主轴插补的方式加工完成。其切削方式是铣削,切削速度高,加工出来的螺纹漂亮;而丝锥切削速度低,并且切屑长,容易损坏内孔表面。

3) 内螺纹排屑方便。铣螺纹属于断屑切削,切屑短小,另外加工刀具直径比加工螺纹孔小,所以排屑通畅;而丝锥属于成型连续切削,切屑很长,并且丝锥直径和加工孔一样大,因此排屑困难。

4) 可以避免丝锥反转形成的回转线(在密封要求高的情况下是不允许的)。因为加工原理不同,螺纹铣刀根本不存在回转线,而丝锥无法避免。

5) 不易形成粘屑的现象。对于比较软的材料在加工过程中容易产生粘屑现象,但螺纹铣削高速旋转,并且断屑切削;而丝锥切削速度低,全螺纹与加工表面作用,容易造成粘屑。

6) 要求机床功率低。因为螺纹铣削是断屑切削,刀具局部接触,受切削力小,而丝锥是全螺纹接触,作用力大,要求机床很大的功率。

7) 刀具折损容易处理。首先螺纹铣刀作用力小,很少发生折损现象,如果发生了,因为加工孔径比刀具大,折断部分很容易取出;而丝锥受力大、排屑不畅,容易折断,折断后大孔处理起来稍微容易些,如果是小孔就非常麻烦,如图3所示。

8) 底孔预留深度小。因为刀具本身的设计决定,螺纹铣刀可加工平底螺纹,见图4;而丝锥的底孔预留深度比较大。

9) 可加工硬度较高的材质。切削原理决定螺纹铣刀是断屑切削,局部受力,刀具磨损较低,寿命长;而一般硬度大于50HRC的材料,丝锥加工相当难,寿命很短。

10) 减少工序,减少换刀次数。螺纹铣刀可以设计钻孔、倒角、锪面、扩孔、螺纹多工序集合于一体。

*一把刀可加工左、右旋螺纹。螺纹铣刀加工螺纹左旋还是右旋完全取决于加工程序。

*一把刀可加工内、外螺纹。目前VARGUS螺纹铣刀系列刀片和刀杆可以用于内外螺纹的加工,见图5。

11) 高效率。对于大孔径加工更为明显,首先线速度高,其次可以采用多刀片刀盘,效率可以成倍增加,见图6。

螺纹铣削的劣势

当然,螺纹铣削也存在一定的劣势,比如:

1) 加工普通螺纹时,单纯从单件成本考虑,采用螺纹铣削并不划算。普通螺纹归类为一般硬度《50HRC、直径《38mm的螺纹,当然这不是明显的划分界限。普通丝锥一般为高速钢材料,市场价格几十块钱,然而螺纹铣刀是其价格的10倍以上,而单件寿命无法达到10倍以上。

2) 长径比不能太大,一般需要L/D《3。因为螺纹铣刀单边收力,长径比太长螺纹会产生锥度,并且刀具容易折断。

编辑:jq

-

螺纹

+关注

关注

1文章

70浏览量

13212 -

攻丝

+关注

关注

0文章

4浏览量

5849

发布评论请先 登录

相关推荐

使用独立ADC和使用MCU的内部ADC来实现模数转换,有什么性能、技术上的区别吗?

aoa室内定位技术的优劣势和应用前景

什么是光纤通信技术?它有哪些优劣势?

红外热成像与微光夜视优劣势对比

SycoTec高精度主轴铝合金高速铣削工艺方案及实际应用

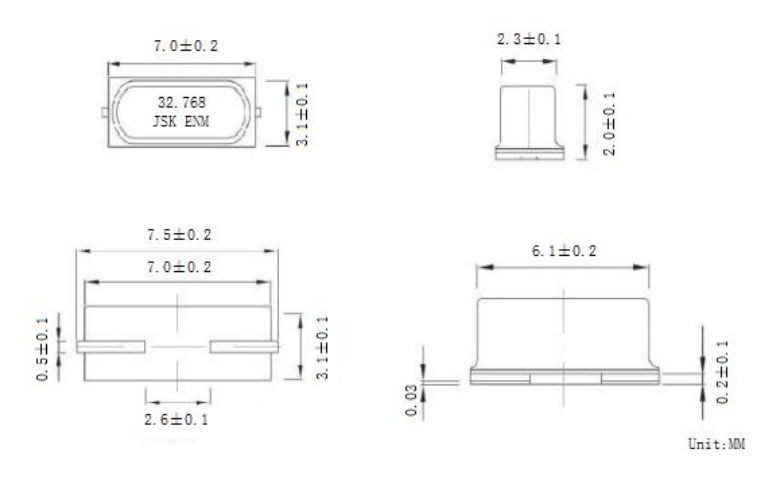

尺寸较量:“32.768KHZ贴片晶振的崛起与插件晶振的告别”

浅析螺纹铣削相对攻丝的优劣势

浅析螺纹铣削相对攻丝的优劣势

评论