摘要

作为锂电池智能制造解决方案领军提供商,利元亨研发团队现已攻克高效激光清洗技术。

锂电池新一轮规模化制造已经启动,新一轮制造过程对于质量一致性要求更高,对工艺控制的精度要求也更高。

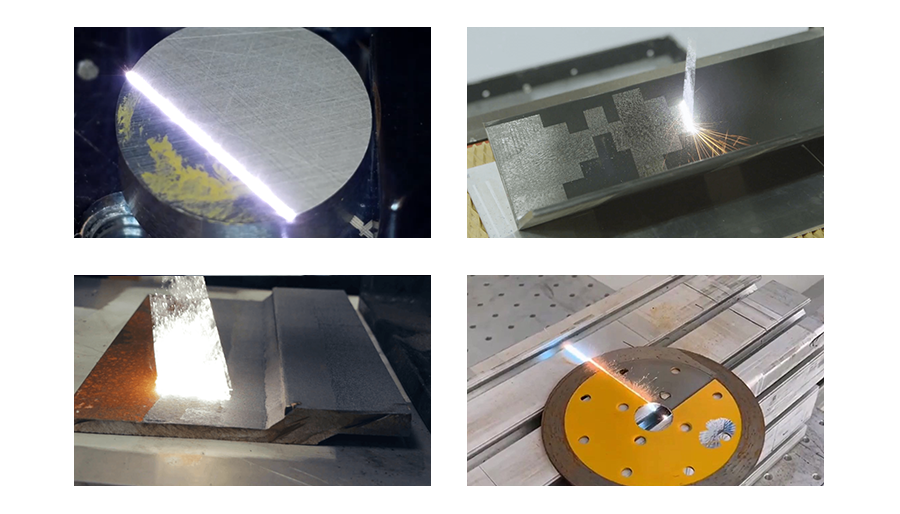

随着激光器性能的不断提升以及成本的大幅度降低,激光技术在锂电制造产线的应用范围越来越广,主要作用于切割、清洗、焊接和打码。

如在锂电池制造工艺中,在焊接极耳之前,需要先清洗掉待焊极耳区域的涂层。去除涂层的方法主要有机械刮除、贴发泡胶和激光清洗。其中机械刮除法容易损伤极片,并且难以保证涂层清除干净;贴发泡胶法工序较多,生产成本高,且不适用于阳极水性浆料。

由于激光清洗具有绿色、高效、清洗效果好、对铜箔损伤小等优点,阳极极片激光清洗也受到越来越多的关注。

激光清洗被公认为是用于去除锂电池阳极极片正反面的涂膜,使铜箔裸露以在后工序直接进行极耳焊接的优选方法。

作为锂电池智能制造解决方案领军提供商,利元亨研发团队现已攻克高效激光清洗技术。

利元亨研究院院长杜义贤表示,影响激光极片清洗质量和效率的关键工艺流程包括:极片走带定位、激光清洗和除尘。当完成极片一个位置的清洗之后,需要使下一个清洗位置尽快到达激光清洗区域,这要求高加速、高速和高精度的极片走带控制。

激光清洗过程是使用振镜控制激光束对清洗区域进行多次高速扫描填充和涂层去除的过程。由于清洗过程中振镜扫描速度很高,需要对振镜和激光进行高速、实时、高精度的同步控制;为了保证清洗效率且不损伤铜箔,必须对各次激光清洗的脉宽、功率、频率、扫描速度、线间距等参数进行全面优化。

同时,激光清洗掉的涂膜材料会产生大量粉尘,因此需要有设计合理的除尘系统对粉尘进行处理,以保证清洗效果、避免粉尘逸散污染车间环境及除尘系统产生过多噪声污染消耗过多能源。

针对上述难点,利元亨极片激光清洗技术的特点在于:1、清洗效率高,单工位效率>15PPM ← 全面优化的激光清洗工艺+高速高精度走带定位控制;2、清洗质量好,残留和针孔<0.10mm ← 全面优化的激光清洗工艺+仿真优化的除尘系统;3、尺寸精度准,槽位尺寸误差<0.15mm ← 高达0.5µs的激光振镜控制时间同步精度。

除了极片激光清洗技术之外,利元亨激光技术在产线中的应用覆盖了九大环节,并有成功应用案例。

杜义贤表示,利元亨成立激光项目的初衷,是解决客户难题,为客户提供更完善的成套装备解决方案。目前,锂电行业客户在导入激光设备时遇到的问题集中在:多供应商管理难度大,沟通成本高、设备维护的责任界定难,时效性低。

“利元亨熟知锂电中后段制造工艺,擅长激光控制技术,精通自动化整线集成,因此激光技术的集成,符合利元亨成套智能装备提供商的方向战略。”杜义贤强调。

3月20日,由高工锂电、高工机器人、高工咨询主办的“锂电池智造跃迁”2021锂电池智能制造峰会”将在深圳举办,大会设立产线制造、仓储物流、数字化智能工厂三大专场,特邀锂电池、智能装备、制造产线、仓储物流等100+相关企业参会。

届时,利元亨研究院院长杜义贤将发表“激光技术在锂电领域应用”的主题演讲,分享终端激光设备的导入需求及利元亨激光设备解决方案。

责任编辑:lq

-

锂电池

+关注

关注

260文章

8101浏览量

169960 -

激光

+关注

关注

19文章

3188浏览量

64451 -

智能制造

+关注

关注

48文章

5551浏览量

76320

原文标题:【利元亨•高工会议】激光清洗技术助攻锂电高效“智造”

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一文看懂清洗激光器里的“单模”与“多模”

国内科研团队攻克新型太阳能电池制备关键技术瓶颈

激光洗模机在清洗模具上的原理及优势

手持激光清洗焊接机厂家

鸿蒙原生应用/元服务实战-AGC团队账户

利元亨研发团队现已攻克高效激光清洗技术

利元亨研发团队现已攻克高效激光清洗技术

评论