20多年来,机器视觉的开创者们一直在预测什么时候能够出现可以从零件箱中任意拣选零件的机械手。也就是说利用机器视觉导向的机械手,确定零件在一个零件箱内或容器内的位置,然后从一大堆胡乱堆放的零件中抓取某个零件。

早期开发这一技术的人们认为,由于随机“零件拣选”系统具有高度的灵活性,因此会给制造厂节约很大的费用,工人再也不需要装卸来自供货商的零件箱。在加工生产线上,昂贵的工装卡具、工具及以零件为目标的进料器可以被随机化“箱中拣选零件”的系统所取代。

可惜,上世纪80年代初,这一被认为可行的技术不得不面对残酷的现实。在实验室开发的“拣选”系统无法转化为工厂的实际应用。人们发现有时候你会碰到部分零件重叠,照明的变化也会影响到“拣选”的工作进度。当时的计算机在处理大量数据方面也遇到了障碍,使问题复杂化。

最后,只好先研究不太复杂的二维机械手导向方案,即从运动的传送带上捡取单一的零件,这相对来说比较通用。而普遍的随机“拣选”应用方案始终没有实现,直到今天这仍然是工业界的一项挑战。不过,现在有越来越多的迹象表明以机器视觉为导向的机械手“拣选”越来越接近现实。机械手经销商,包括Fanuc公司、Motman公司和Staubli公司都推出了“拣选”系统。

丰田汽车制造厂已经在其发动机零件加工线上使用了5个机械手的“拣选”系统,系统采用ABB公司的机械手,配有三维图像技术,该技术由Braintech 公司提供。有人说零件全面实行随机“拣选”方案是不切实际的,如弹簧或几何形状复杂的零件就不宜在早期采用“拣选”方案。相反,经销商更关注比较简单和几何形状容易识别的零件,其中包括圆柱形或圆形的零件。丰田公司的系统只属于“半随机”或“半限制”性的“拣选”系统,也就是说在这些系统中,零件并非全部能任意抓取,零件在箱中是松散分布的。

在TRW公司,当制动转子铸件从供货商抵达工厂时,零件堆放在一起,相互之间没有什么东西隔开,装运时易于搬动。TRW公司过去依靠人工操作,加上提升装置协助装卸铸件。在某些情况下,工厂还使用非视频装备的零件拣选系统。非视频零件拣选系统每抓一个零件需要20秒钟,但由于零件在木箱中不断变换,也许会因为抓取失误,而不得不再用20秒钟从木箱中捡取不同的零件。

非视频系统也许对于低批量生产线来说效果很好,因为铸件的抓放时间为每60秒钟一个。但在工厂的新生产线上,其所允许的零件抓放周期为15秒钟,于是不许采用一套有视频导向的“拣选”系统。

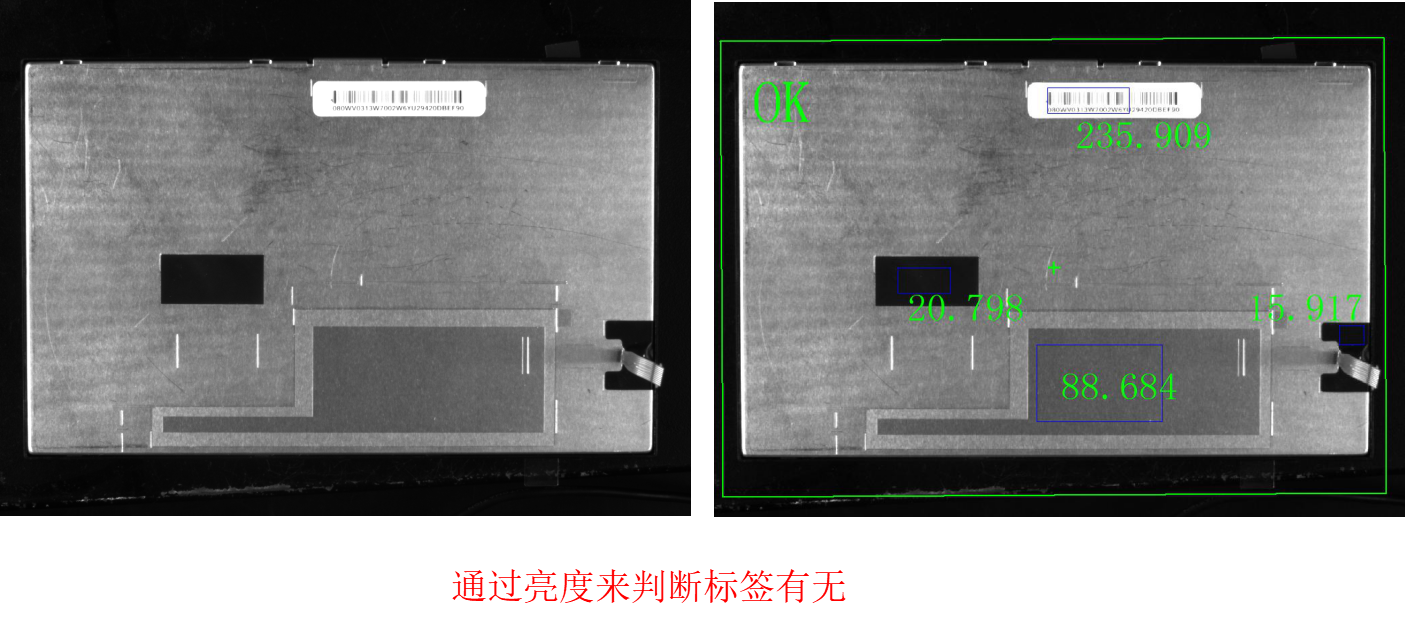

JMP公司为TRW公司提供了两套系统。每套系统配置了一套由Fanuc公司提供的Fanuc 710ib-45机械手和一台带有VisionPro软件的摄像机,该机由Cognex公司提供,还配有来自Shafi公司的Reliabot软件,由其控制着机械手/视频之间的通信及机械手的导向功能。JMP公司的生产经理Ken McLaughlin先生说,Cognex公司的摄像头安装在机械手臂上,可用于确定零件的X和Y坐标,机械手臂上还装有红外(IR)传感器,用于寻找零件箱中某一堆零件层的高度。

当操作员将装有堆叠铸件的零件箱放入系统时,触动起动按钮,机械手开始升到一个高度,摄像头摄取图像,包括确定所有堆放零件的X-Y位置,然后用IR传感器确定每一堆零件的高度,之后决定夹取顺序。如果发现有零件的高度不正常,它会继续探测,直至其水平与其他堆叠零件的水平一致。

由于采用了视频导向系统,即使零件堆放箱倾斜了20度,机械手仍可抓取零件。经过特殊设计的受动器与随动机构连接,保证部分零件的朝向和角度适合于零件的夹取。被夹取的零件由机械手放到传送器上,然后传送到加工系统上,整个过程在12秒周期时间内完成,满足了TRW公司的15秒要求。

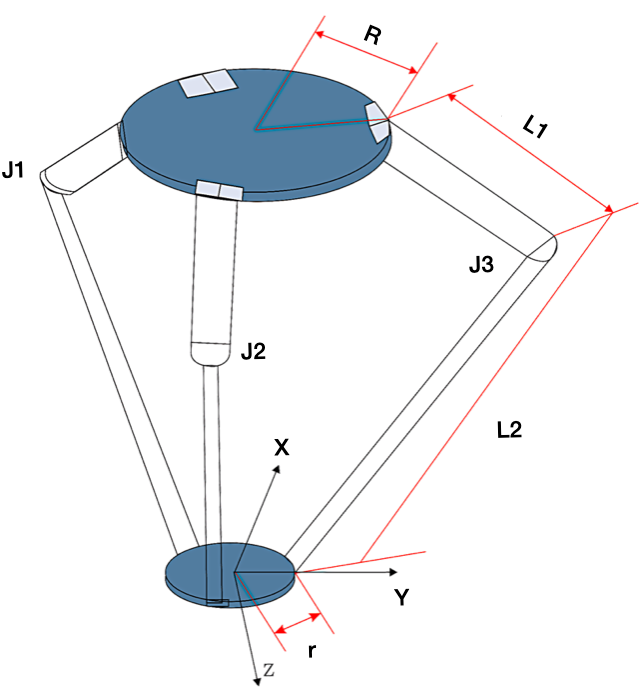

在开发TRW系统的过程中,按照Mclaughlin先生的说法将它叫做“2.5维视频”系统,它能找到一个零件的X、Y和Z坐标,同时使用端部受动器,以使补偿零件滚动、节距和偏转等变化。而三维系统则采用两台摄像机,以立体模式工作,它可以在6度的自由范围内确定零件的位置。

如果是形状复杂的零件,如支管或变速箱零件就需要采用“半随机”方案,在零件箱内需要特别装置,使零件保持一定的方向性。但圆形或圆柱形一类形状相对简单的零件,如制动转子,无论采用半随机或全随机模式都可捡取。

Fanuc的“拣选”技术依赖于一台固定安装于零件箱上方的摄像头,通过这一摄像头可以找到“大致位置”,鉴别和排列15个待夹取的候选件。其软件通过匹配算法,将看到的零件从多个方向和角度与数据库中待捡取的零件试样进行比较,然后找到需要夹取的零件。安装在机械手上的一个Fanuc传感器,用于各个零件的“精密定位”。摄像头首先寻找X和Y坐标位置以及零件的名称,同时与摄像头成一定安装角度的激光器根据三角测量技术提供Z坐标、偏转和节距。机械手运行到由“大致定位”鉴别出第一个零件,然后检查;如果是它所看到的,机械手就夹取这一零件,如果不是,机械手再移动到第二个零件上。

由于多种原因可能会造成系统错过所要捡取的零件,错过的越多,系统搜索零件所花的时间就越长。通过对系统零件不断地精密调整后,Fanuc系统随机抓放零件所需的平均工作周期已从2002年的22秒钟下降到今天的15秒钟。

Motoman公司已与Shafi公司在“拣选”技术的应用方面形成了战略关系,关于这一技术,人们已经等待了很长时间,但“拣选”技术并不是一剂万能良药,也不是一切应用领域的终极目标。人们应该认识到它对某些应用领域是有意义的,但对其他的应用领域就不一定。

Shafi公司也有同感。例如在某些“拣选”应用领域,可靠的抓放操作需要两个过程。你需要将零件从箱中取出来,然后放下或重新夹起,或者进行其他的操作,总之是用机械手将零件精密地放到目标位置上。在工厂,人们所关心的是能否将它捡取,是否能在每隔X秒钟的时间内使它精确就位。

机械手随机“拣选”的周期时间取决于机械手的工艺流程,以及在特定的应用领域内,机械手需要移动的距离。为了使“拣选”系统切实可行,必须使摄像头在2或3秒的时间内完成确认。对于几何形状简单的零件而言,Shafi公司已经达到了目标,时间降低到4至6秒,主要是因为他们采用了较快的处理器,算法也有所改进。

从某种程度而言,“拣选”方案是否获得成功,关键在于零件的不同几何形状和应用要求,Shafi公司开发的“拣选”系统依赖于固定安装的摄像机、机械手上安装的摄像机以及那些使用激光器的照明装置。

另一项技术涉及到获取零件的三维位置,即以很快的速度,摄取零件的2至3个图像,每个图像采用不同的照明,以便协助确定其三维位置。尤其是当零件的一部分被挡住时,采用这一技术特别有效。

如果某种应用领域允许的话,最好还是采用固定安装的摄像机方案。在一个零件被拣取后,摄像头将移到下一个被抓取的零件上,同时机械手抓放另一个零件。而如果是安装在机械手上的移动摄像头可能会遇到被碰撞的风险,如碰到零件箱或其它零件,而固定安装的摄像头则不用操心这个问题。

责任编辑:lq6

-

摄像机

+关注

关注

3文章

1642浏览量

60507 -

机器视觉

+关注

关注

162文章

4427浏览量

121091 -

机械手

+关注

关注

7文章

342浏览量

29864

发布评论请先 登录

相关推荐

自动零件分析仪的原理和应用

机械手 OEM 的应用

“快、准、稳”——阿普奇AK5在机械手领域的应用解决方案

PLC在机械手控制系统中的具体应用

五金零件机器视觉检测,难点在哪里?

利用机器视觉导向的机械手任意拣选零件

利用机器视觉导向的机械手任意拣选零件

评论