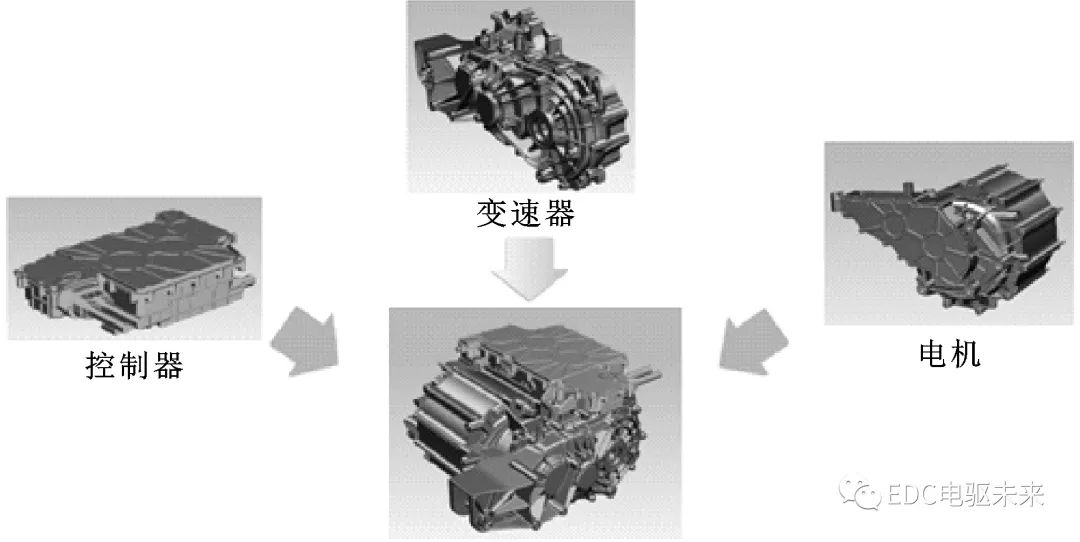

随着汽车电气化的不断发展,零部件的集成化设计趋势亦不断推进,三合一驱动总成方案成为各厂家竞争的热土。相对早期电驱方案,三合一电驱系统具备以下优势:结构紧凑、体积变小,利于布置;质量轻,低行驶能耗;三相直连,可靠又经济;重心下降,利于整车操控;高速传动,带来较高扭矩容量和总成效率提升;可扩展的模块化设计,大大缩短产品开发周期,降低开发成本效益。

1 三合一电驱系统概

图1 三合一电驱系统结构

2、三合一电驱系统可靠性研究的依据

汽车产品可靠性是指在一定时间内、一定条件下,无故障地执行指定功能的能力或可能性。对于机械结构,其失效约90%来源于疲劳。可靠性可定义为:如果结构发生了不可修复性故障,其可靠性可等同于耐久性;若故障可修复,其可靠性就是产品大修期、报废期或者退役期对应的耐久性。

3、三合一电驱系统对可靠性试验技术要求的选择与应用

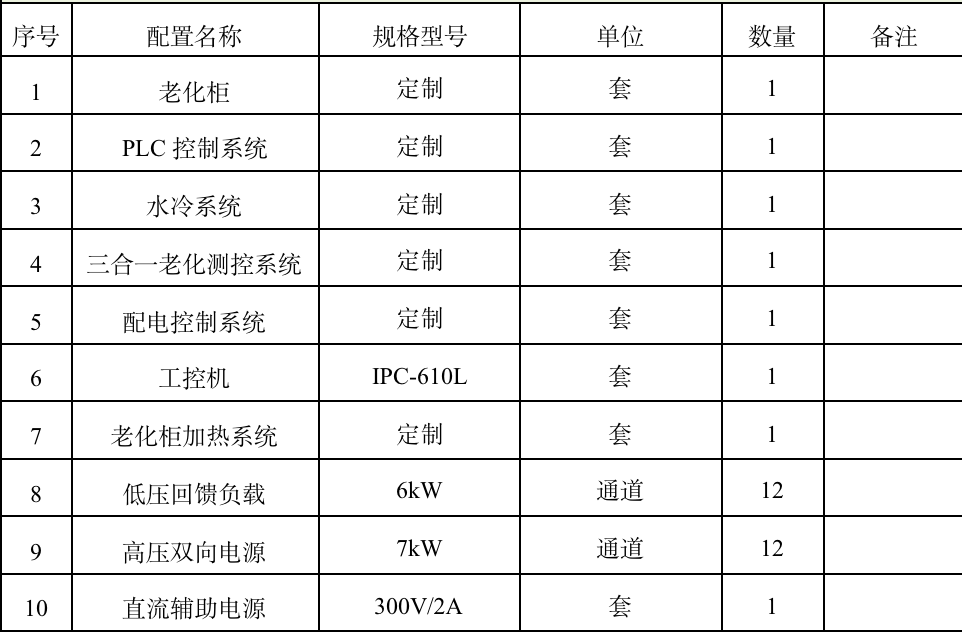

在三合一电驱总成系统中对电子/电气元件机械负荷可靠性考核将使用ISO 19453-3-2018标准,主要有以下几点原因:

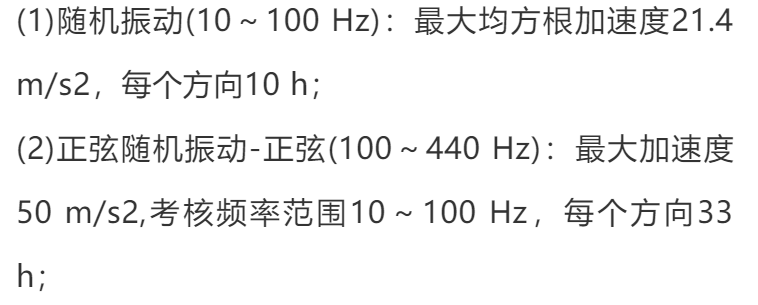

三合一电驱系统的电子/电气部件机械负荷可靠性技术要求:

3.2 电机、减速器机械可靠性试验方法的应用

3.2.1 电动汽车用驱动电机系统可靠性试验方法介绍与分析

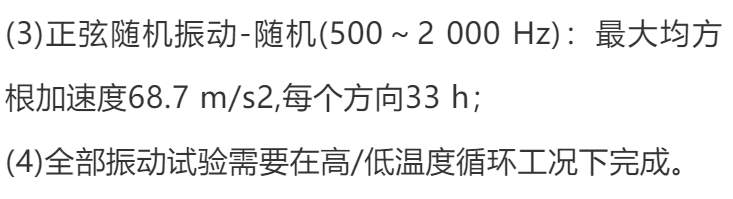

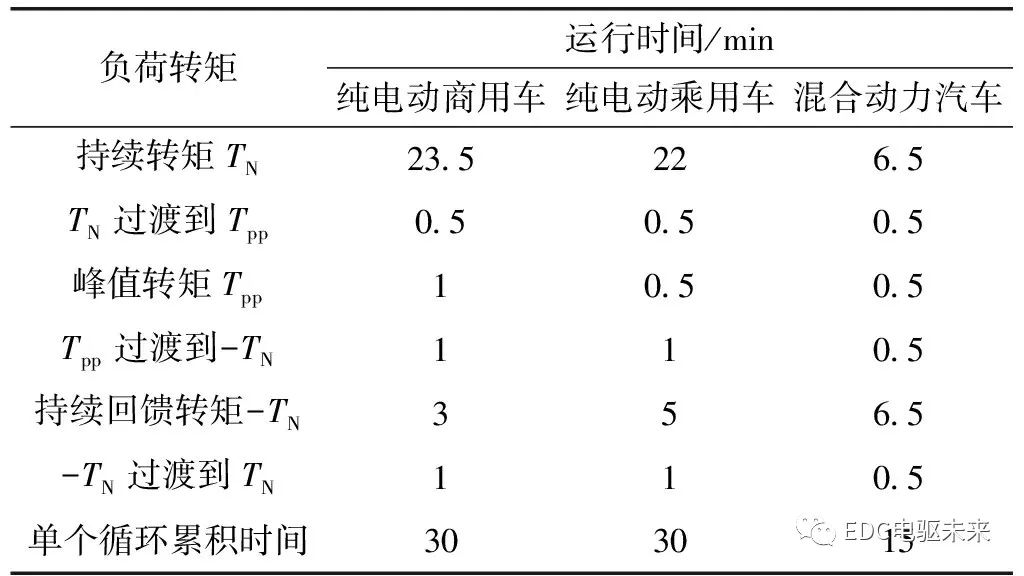

借鉴汽车发动机可靠性测试规范,采用定转速、变化转矩的工作模式且选用3个不同电压平台,对新能源驱动电机的可靠性进行考核,同时试验对于不同车型的电机测试时间有所不同。图2所示的是单个循环的试验工况,其中nN为被试电机额定转速,ns为试验过程中被试电机转速设定值(r/min),当电压为额定电压或者最高电压时,ns=1.1×nN;而电压为最低电压时,ns =最低电压/最高电压×nN;Tpp为被试驱动电机系统在峰值功率的额定扭矩(N·m),当电压为最高电压时, Tpp=峰值功率/ns;当电压为最低电压时,Tpp=峰值功率/nN;TN为被试驱动电机系统的额定扭矩(N·m);t为时间。

图2 电动汽车驱动电机系统可靠性测试循环示意图

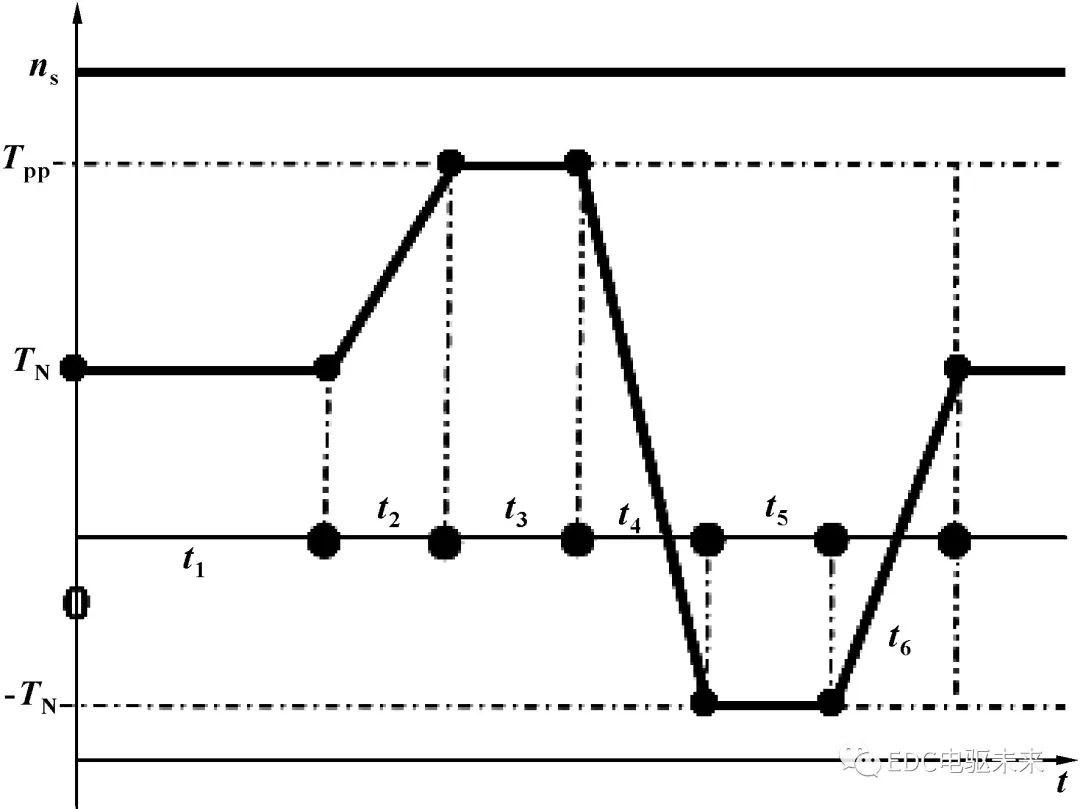

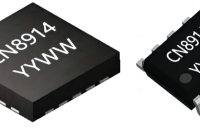

试验加载循环过程如表1所示,总测试时间为402 h,结合电动汽车自身供电单元特性,电机及控制系统电压采用浮动电压,先在额定电压下运行320 h,在最大电压和最低电压下各运行40 h,最后在额定工作电压、额定功率下运行2 h。

表1 电动汽车驱动电机系统可靠性测试循环参数表

该测试方法是国内电机厂商的主流试验方法,但应用于电驱系统时却具有一定的局限性:

3.2.2 三合一电驱系统可靠性试验方法应用基于第3.2.1节中对可靠性试验方法的分析,该部分主要针对上述局限性展开,制定三合一电驱总成试验规范。

(1)电机可靠性循环周期确认

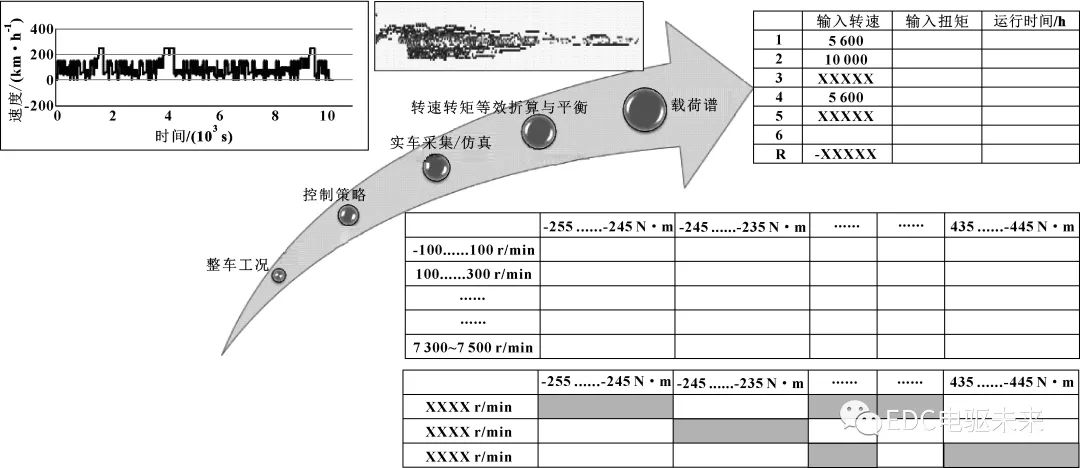

图3 电驱系统总成累计损伤折算方法获得载荷谱流程图

(2)温度在可靠性工况制定温度是影响产品可靠性的重要因素,可以使电气元件和橡胶件加速老化、衰减、退磁、泄漏等,也可以使齿轮、轴承等零件加速胶合、点蚀、漏脂,因此在试验过程中需要依据电机的散热能力,确保试验循环中零件的最高温度点低于磁钢许可温度上限,增加循环水温考核,使覆盖整个可靠性循环工况。

(3)性能衰减评价标准定义性能衰减评价标准定义:5%-10%。

(4)转速三合一电驱系统配备了高转速电机,齿面相对滑动需要减小;较高转速下,动态响应增大,增加了齿轮箱的载荷,需要在可靠性试验中验证;轴承和油封尺寸一样,线速度增大,发热量增大,失效风险增大,需要在持续高速工况下考核,高转速下,齿轮发生胶合的风险增大,需要在可靠性试验中验证。

3.2.3 衍生可靠性循环工况

图4 基于原可靠性循环工况衍生的循环工况

4 结论

(1)针对电子/电气元件机械负荷,比较标准时效性和标准使用对象,选定了适用于三合一系统的考核指标;

(2)针对电机、减速器机械可靠性试验,分析了现行标准的局限性,就此展开研究。定义了试验温度要求和性能衰减评判指标,结合项目应用状况,衍生出适应于该项目的可靠性循环工况,使三合一电驱系统的验证更为合理和完善。

编辑:lyn

-

电动汽车

+关注

关注

156文章

12064浏览量

231046 -

控制器

+关注

关注

112文章

16312浏览量

177788 -

电机

+关注

关注

142文章

8991浏览量

145322 -

减速器

+关注

关注

7文章

393浏览量

23244

原文标题:三合一电驱系统可靠性试验研究与应用

文章出处:【微信号:motorcontrol365,微信公众号:电机控制设计加油站】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

更小!更强!更新颖!三合一全隔离CAN收发芯片SM1500

三合一传感器:准确测量的未来之选

网络信号三合一浪涌保护器应用选型方案

TMDS351 2.5 Gbps三合一DVI/HDMI开关数据表

联想发布三合一触控芯片LFP131

联想LFP131三合一触控芯片首发,开启人机交互新时代

三合一雷达流量计是一种集成了水位、流速和流量测量功能的技术装备

WH4530A三合一光距感 接近传感芯片

三合一电驱系统概述与可靠性试验技术要求的选择与应用

三合一电驱系统概述与可靠性试验技术要求的选择与应用

评论