印制板加工技术简介

1.常规印制板( 包括S、D、MLPCB ) 加工流程图

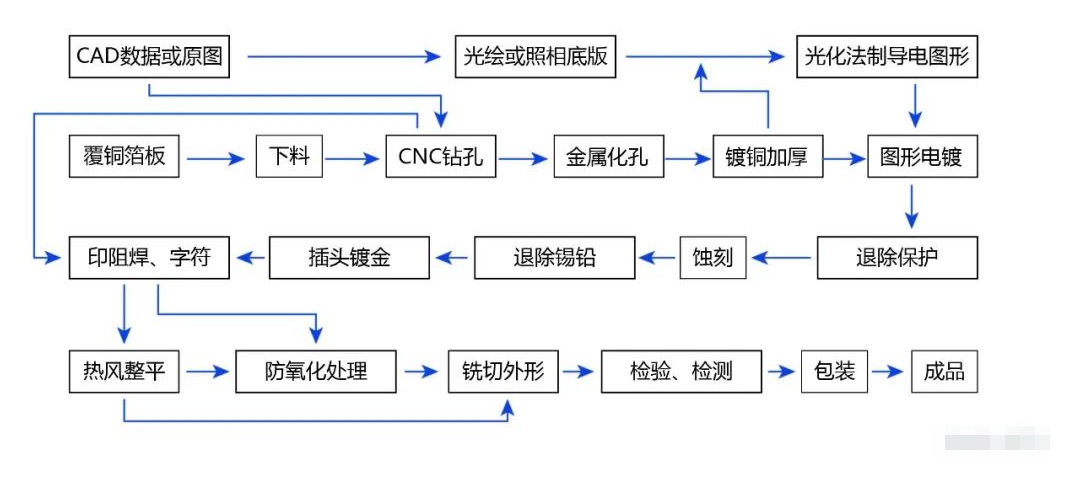

1.1 金属化孔的双面印制板制造工艺流程

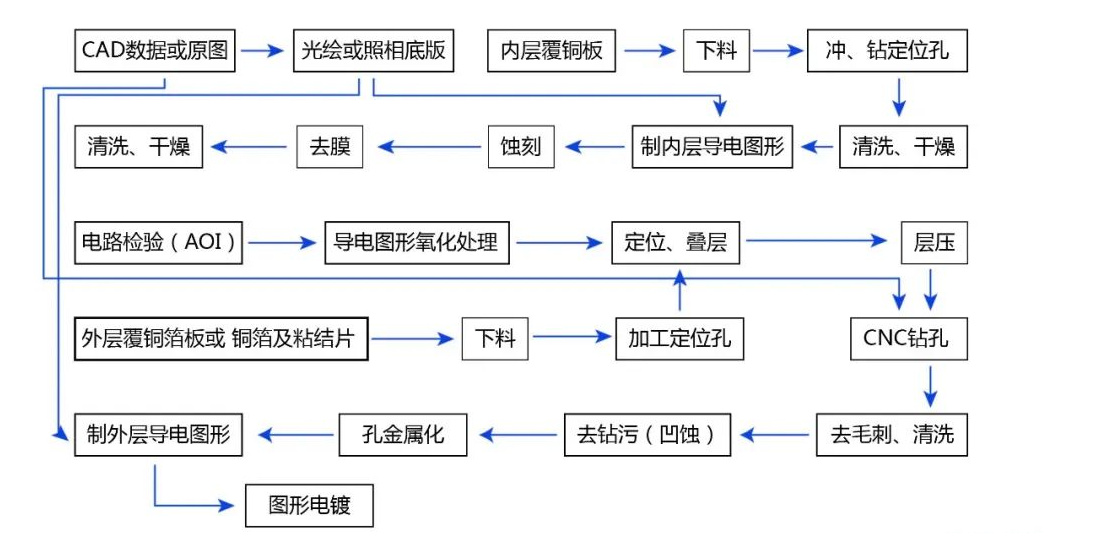

2 HDIPCB加工工艺流程

开 料 → 第1次图形制作 → 蚀 刻 → 第1次层压 → 第一次钻孔→第1次沉铜、电镀 → 第2次图形制作 → 蚀 刻→ 棕氧化 → 树脂塞孔→第2次层压 → 激光钻孔 → 第2次钻孔→ 第2次沉铜、电镀 →第3次图形制作 → 蚀 刻 → 阻焊/文字 → 沉镍金 → 机加工外型 →电测试 → 外观检查 → 包装出货。

表明HDIPCB的生产工艺流程,比常规双层或多层电路板的加工流程要长得

多,复杂得多,整个过程的控制要求非常严格。以下列举“1+n+1”,“2+n+2”

工艺流程实例图如下;

“1+n+1”HDIPCB加工工艺流程

芯 板(A)下料/烘板→钻定位孔 (L3-4)→内层干膜 (L3-4)→内层蚀刻/

去膜→ AOI(L3-4) → 棕氧化→层 压(L2-5)成次外层板 (B)→ 次外层

板(X-RAY)→铣边框→ 机械钻(L2-5)埋 孔→ 化学沉铜→整板镀铜 → 树脂塞 (L2-5) 埋 孔→ 除树脂磨板 → 干 膜(L2-5负片)→酸性蚀刻/去膜→ AOI (L2-5)→棕氧化→层压成外层板→(X-RAY)→ 铣边框 →机械钻通孔→ 磨披峰→激光钻孔→高压清洗→ 化学沉铜 →整板镀铜 → 外层干膜→ 酸性蚀刻、去膜→ AOI(L1-6) → 阻焊 →

PCB孔的类型; 通孔( PTH )/ 盲孔( Microvia )/ 埋孔( Core via )

“2+n+2” HDIPCB加工艺流程

芯 板 (A)下料/烘板→钻定位孔(L4-5)→内层干膜 (L4-5)→内层蚀刻/去膜→ AOI(L4-5)→ 棕氧化→层 压(L3–6)成 板 (B)→(L3–6)层 板X-RAY →铣边框→ 机械钻(L3–6)埋孔→ 化学沉铜→ 整板镀铜 → 树脂塞(L3-6)埋孔 → 除树脂磨板 → 干 膜(L3–6负片) →酸性蚀刻/去膜→ AOI (L3-6)→棕氧化→层 压(L2–7)成次外层板 (C) →(L2–7)层板 X-RAY → 铣边框 → 激光钻孔→高压清洗→化学沉铜 →整板镀铜 → 干 膜(L2-7负片)→ 酸性蚀刻/去膜→AOI(L2–7)→棕氧化→层压成外层板→ X-RAY → 铣边框 →机械钻通孔 → 磨披峰→激光钻孔→高压清洗→ 化学沉铜 → 整板镀铜→ 外层干膜→ 酸性蚀刻、去膜→ AOI(L1-8)→ 阻焊

3 全印制电子技术

全印制电子技术的类型可分为网印型印制电子技术和数字喷墨打印型印制电子技术两大类。

3.1 网印型印制电子技术;采用导电浆料网印形成印制电子产品,导电浆料可分为有粘结剂和无粘结剂两大类。

(1)含有粘结剂的导电浆料类;

① 导电碳浆料;用导电浆料网印形成的‘碳膜板’。由于导电性能差(电阻大),但成本低廉,广泛用于遥控器和玩具等场合。

② 导电银(或金、铂、铜)浆料;由于导电性能远好于导电碳浆,成本较高,主要用于厚膜电路的生产上。

(2) 不含粘结剂的导电碳浆料类;由于不存在粘结剂,导电颗粒可紧密在一起,明显改善了厚膜电路的电气性能(导电率、延迟时间、噪声和信号完整性等)。

(3)网印技术的主要优、缺点;

主要优点是生产效率高、成本低廉。主要缺点是‘图形转移’过程可带来一系列(导体(线)图形的精细度和位置度)尺寸偏差和电气性能(时间延迟和噪声大等)都满足不了目前和未来高密度化、微小型化和信号传输高频化与高速数字化等的要求。

3.2 数字喷墨打印型印制电子技术;数字喷墨打印型形成的印制电子产品可分为非导电性油墨和导电性油膜两类。

(1)非导电性油墨;

①直接形成抗蚀图形;通过数字喷墨打印机在覆铜箔上直接喷印成抗蚀剂(油墨)图形。

②直接形成阻焊剂图形;通过数字喷墨打印机在印制板上直接喷印成阻焊剂(油墨)图形。

③直接形成标记字符;通过数字喷墨打印机在印制板上直接喷印成标记字符。

(2)导电性油墨;

这是采用‘纳米’级金属颗粒形成的油墨。通过数字喷墨打印机在基板(有机或无机的)上直接喷印(油墨)导电图形,然后按序形成全印制电子产品。

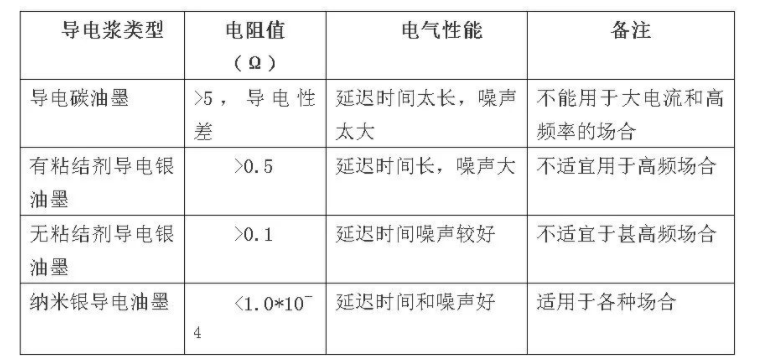

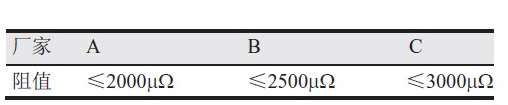

各种导电油墨(浆)的主要性能

从各种导电油墨(浆)形成的印制电子产品中,无粘结剂导电银油墨的网印技术和纳米银导电油墨的数字喷印技术所形成的全印制电子产品是最具发展前景的。本文仅对数字喷印技术在印制板生产中的应用进行概述。

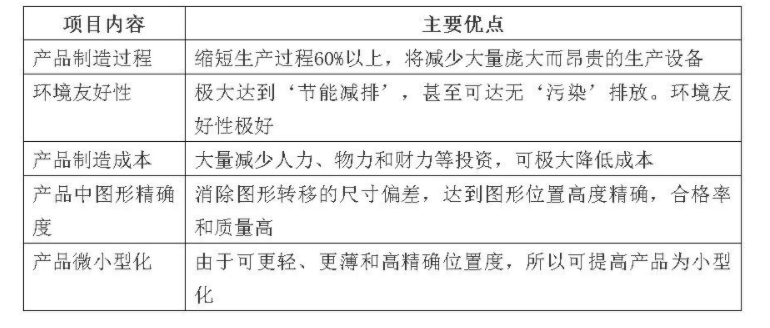

全印制电子技术的优点

3.3 数字喷墨打印设备要求

要求有:

(一)具有实用于刚性板和挠性板的能力;

(二)具有图形转移的软件;

(三)对基(在制)板具有固定装置;

(四)具有精确的X-Y移动装置;

(五)打印头具有精确定(对)位和高度(距离)调整;

(六)具有使板的正反面对准;

(七)具有紫外线(UV)固化功能;

(八)具有自动加墨装置;

(九)具有批量(规模)的生产能力;

(十)具有打印头的清洗和维护的设置。

喷墨打印机对于在制板(panels)的生产率将取决于一系列因素,如喷墨打印速度、喷墨打印头数和分辨率dpi(dots per inch,相数)等。

3.4 数字喷墨打印技术用油墨

目前,在PCB中,喷墨打印用的油墨主要有三大类:抗蚀/抗镀油墨;阻焊、字符等油墨,直接喷印形成导电图形/线路的金属颗粒油墨。喷墨打印的油墨主要是紫外线(UV)型的非导电性油墨和导电性的油墨两大类。只有采用UV固化型的喷墨打印的油墨,才能达到最快速的规模化量产。

纳米级金属颗粒(导电)油墨;其熔点可降低到室温水平,纳米金属颗粒相互接触便可迅速形成大颗粒或金属导电线路与图形。纳米金属颗粒的质量既轻又小,不会影响喷墨小滴的速度,可高质量保持喷印效果。对纳米金属颗粒油墨的基本要求是:

(一)具有低温烧结性能;

(二)低的电阻率或小的电阻值;

(三)高的附着(结合)力;

(四)低的体积收缩率;

(五)高的精细度图形和线路:

(六)高可靠性和长寿命;

(七)低成本化。其他类型的喷印油墨;

(1)喷印埋嵌元件用油墨。

(2)喷印介质层用油墨。

3.5 数字喷墨打印技术在PCB中的应用

主要表现在以下四个方面:

(一)在图形转移中的应用;在抗蚀/抗镀中的应用,在阻焊/字符中的应用。

(二)直接形成线路和连接的全印刷电子中的应用;

(三)在埋嵌无源元件中的应用;

(四)在安装或SIP上的应用。

3.6 全印刷电子PCB流程

全印刷电子PCB工艺流程有两种方法(如下),比传统制造PCB的要简单而优越得多了。

① 基板准备—→喷印金属纳米油墨(线路与图形)—→烘干/烧结—→喷印层间连接凸块—→喷涂绝缘油墨(UV照射/烘烤)—→喷印金属纳米油墨(线路与图形)—→依次类推形成所需要的多层板—→喷涂表面焊接盘(含烧结)—→喷涂阻焊剂和字符

②基板准备—→喷印金属纳米油墨(线路与图形)—→烘干/烧结—→喷涂绝缘油墨(UV照射/烘烤)—→激光蚀孔—→喷墨填孔—→烘烤/烧结—→喷印金属纳米油墨(线路与图形)—→依次类推形成所需要的多层板—→喷涂表面焊接盘(含烧结)—→喷涂阻焊剂和字符.

责任编辑人:CC

-

pcb

+关注

关注

4322文章

23128浏览量

398639 -

印制板

+关注

关注

10文章

235浏览量

22534

发布评论请先 登录

相关推荐

PowerPCB印制板设计流程及技巧

PowerPCB进行印制板设计的流程和一些注意事项

印制板(PCB)简介

单面和双面印制板的制作工艺流程

设计印制板基本工序

使用PADS的印制板设计软件PowerPCB进行印制板设计的流程和注意事项

你知道pcb印制板还能还原电路图吗?(还原技巧及还原案例)

PCB印制板外形加工的方法解析

如何提高印制板的可靠性

PCB印制板加工的基本流程

PCB印制板加工的基本流程

评论