1 引言

现代塑料注射成型机, 简称注塑机, 是一个集机、电、液于一体的典型系统,因具有一次能够成型复杂制品、后加工量少、加工的塑料种类多等特点,自问世以来, 发展极为迅速, 目前已成为塑料成型加工的主要设备。

随着计算机技术的发展,计算机控制技术在注塑机上的应用,使智能控制注塑工艺过程中各个参数达到最佳值已成为可能。西方工业国家已成功推出新一代自动控制塑料机械, 不仅自动化程度高、易操作, 而且生产效率和产品质量也大大提高。我国中小型塑料机械基本上均采用单体式的温度、压力控制仪表和手动开关控制, 不仅自动化程度无法与国外同类产品相比,而且严重影响产品的加工质量和生产效率。鉴于此,提出了采用先进的电液比例技术和可编程序计算机控制器(简称PCC) 构成的机电一体化控制方案, 该方案具体有以下方面的改进。

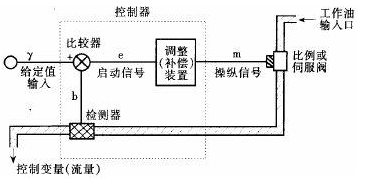

在控制方式上,用闭环控制系统代替原来的开环控制系统, 对主要工艺参数(如温度、注射压力、注射速度等) 进行闭环控制,提高了控制精度,能够大幅度地改善塑料制品的质量; 在编制软件时, 利用软件技术使机器具有报警、自检、自动复位等功能,提高了系统的可靠性;在控制算法上,采用了工业生产中比较成熟的PID 算法。闭环系统控制原理如图1 所示。

图1 闭环系统控制原理图

在液压系统中,采用比例流量阀和比例压力阀代替原来的开关阀,它们与伺服阀相比具有价格便宜, 对工业环境要求不高等优点, 经改进后的油路不仅更广泛地适应注塑制品加工的工艺条件,促进注塑制品质量的提高,而且能利用系统调整工序中所需的压力和流量,节省了功率消耗。

在控制装置上,采用一种专为中小型控制系统设计的可编程计算机控制器(简称PCC) ,它集成了标准的PLC 和工业控制计算机的特点, 具有多任务分时操作系统, 数据运算和处理能力比PLC 更强大。因此用PCC 组成注塑机的控制系统,来实现包括位置控制、速度控制、温度控制、故障控制和实时显示等注塑全过程的多种控制,可大大提高塑料制品的质量,有利于提高经济效益。本文着重介绍由PCC 组成的注塑机控制系统。

2 注塑机结构及工艺

一台通用的注塑机主要由注射装置、合模装置、液压系统和电气控制系统组成。注射装置的作用是将塑料均匀地塑化和熔融,并在高压和高速下将熔体注入模具型腔中, 它由塑化部件(螺杆, 料桶,加热装置,喷嘴) 、料斗、计量装置、传动装置、注射油缸、移动油缸等组成。合模装置是固定模具,使动模板作启闭模运动, 能锁紧模具, 在注射时保持模具可靠地合紧, 它主要由前后固定模板、移动模板、连接拉杆、连杆机构、调模装置、合模油缸、移模油缸以及制品顶出装置组成。液压系统和电气控制系统提供动力并使注塑机按预定的工艺过程要求(压力、速度、时间、温度) 和动作顺序工作。

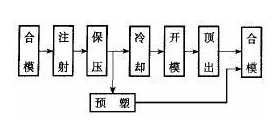

以常用的螺杆式注塑机为例,其注射过程如图2 所示。

图2 注塑机工艺生产见图

注塑的工作过程为: 当塑料从料斗落入料筒后,随着注射螺杆的转动而不断被输送向前。输送过程中逐渐压实,并在料筒的外加热量和螺杆的剪切热作用下实现其物理状态的变化,最后成为粘流态,并建立起一定压力。当螺杆头部熔料大于注射油缸背压时, 螺杆便轴向移动后退, 同时开始容积计算。当头部熔料达到预定注射量后,计量装置使行程开关动作,螺杆停止后退和转动,预塑结束。

移动模板在合模油缸推动下使模具闭合。随之注射座前移, 注射油缸动作, 活塞带动螺杆按要求的压力与速度将头部的熔料注入模腔内。注射完毕后,螺杆仍对熔料保持一定的压力,以防止倒流,并进行补缩。随着模腔中熔料的冷却,塑料从粘流态恢复到玻璃态而定型。合模油缸活塞后退使模具打开, 同时在顶出机构的作用下将制件脱出, 从而完成一个工作循环。

3 注塑过程控制策略

注塑机的可控变量有两种,一类是基本以模拟量形式的输入变量, 如料筒各段温度、聚合物熔体温度、螺杆温度、模具温度、注射系统压力、螺杆转速等;另一类是数字量形式的输入变量,如螺杆后退停止位置、注射座前后位置、模板向前、向后运动和超行程等。根据这些输入变量,可以对注塑参数和温度进行控制。

(1) 注塑参数的控制

注塑参数的控制主要有对注射速度与注射压力的控制、PVT保压过程控制、缓冲量控制、背压控制等。

注射速度控制包含两种含义: 一是对螺杆(或柱塞) 推进物料的速度进行控制;二是对螺杆推进速度同时进行位置和速度值的多级切换,称为多级注射速度切换或控制。同样,注塑机的注射压力控制也包含两种含义:一是对螺杆推进物料的压力进行控制;二是对螺杆推进压力同时进行位置和压力值的多级切换,称为多级注射压力切换或控制。在注塑机上采用速度传感器进行速度检测,并进行数字量的设定, 通过电液比例系统实现注射速度控制。就注射压力而言,从注射压力到保压压力是采用位置切换,而在保压阶段时就从位置切换转入用时间切换多级保压压力。

对于PVT保压控制过程, 用压力和温度传感器对模腔压力和模腔温度及喷嘴处的物料温度进行检测, 并作为反馈信号输入给控制装置进行“PVT”( T为模腔中物料温度、V为比容、P 为模腔压力) 逻辑运算, 发出指令对比例压力电磁阀进行比例调节, 使注射与保压时的系统油压按PVT特性曲线的指令变化。模内熔体的温度是时间函数,它是通过传感器进行不断地检测来获取的。

缓冲量控制是对螺杆头部余料的控制,具有缓冲与控制注塑量精度的作用。它是通过位移传感器对螺杆位置的检测,并根据前次螺杆位置检测的记忆信号进行运算后,确定下次螺杆位置的设定值来实现控制的。

背压控制是为了减少轴向温差,通过预选油压多级控制实现。当螺杆预塑时,在物料的作用下要后退, 使注射油缸腔的回油经过背压阀流回油箱,这样通过调整背压阀在螺杆不同位置时泄油压力来建立螺杆头部熔体压力的调节作用,影响熔体的剪切热使其轴向温差得到调节。

(2) 温度控制

温度控制主要有对料筒温度、料口处温度、喷嘴温度、模具温度、油温等进行控制。

对料筒温度控制是注塑工艺的重要参数,是塑化装置的惟一外部供热, 因此料筒的温度控制技术将直接影响制品质量。注射料筒的加热段一般分3段到4 段, 通过一次仪表(热电偶) 和二次仪表, 对加热电阻圈的控制与调节组成闭环控制回路。

料口处温度控制直接影响固体的磨擦系数和输送效率,能使料筒其它部分物料的温度得到更加

稳定的控制。它是用热电偶检测温度并通过PDPI控制循环冷却水流实现控制的。

喷嘴温度控制的好坏不仅会影响注塑过程能否稳定工作,而且直接影响着高温熔体通过喷嘴时

剪切热和剪切流动,因此采用热电偶对喷嘴的温度进行检测并加以控制。

模具温度控制通过热电偶对实际温度值的测量, 再与温度控制仪表的设定值相比较, 将所获得的偏差信号进行放大,放大信号对加热和冷却系统进行连续控制, 使模具处于稳定的温度范围之内,以保持制品品质。

油温控制对液压系统的稳定性及注塑制品质量有重要影响, 因而系统设置油温控制装置, 通过温度传感器进行检测,由系统实现对油温的加热和冷却控制。

4 PCC控制系统

注塑机控制系统是根据其工作原理, 按照注塑工艺流程, 通过PCC对注塑机现场各传感元件的控制和对有关执行部件的控制, 实现对不同塑料在注射成型各工艺的自动控制以及自动监测和保护。

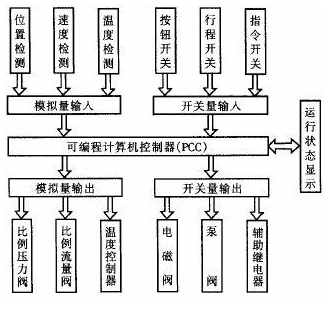

本控制系统采用某工业自动化公司的2000 系列产品中的B&R2005 型, 它是一种紧凑型产品,其结构是采用模块式, 所有模块尺寸均相同, 可灵活自由地通过设定组合插拔来扩展系统。采用的主要模块有: CPU152(CPU) 、ME963(应用存储器) 、PS792(电源模块) 、DI477(数字量输入模块) 、DO480( 数字量输出模块) 、AI775( 模拟量输入模块) 、AT350(温度输入模块) 、AO775(模拟量输出模块) 、DI164(LCD 显示模块) 以及基板等。PCC 整个控制系统的组成如图3 所示。

图3 PCC控制系统组成

控制系统中设有调模、手动注塑、半自动注塑和全自动注塑几种工作方式。工作方式选择由旋转开关通过PCC 的I/ O 接口电路传送至系统。系统中有20 多个行程开关,行程开关采用霍尔元件,其优点是非接触电磁感应,调整方便可靠。这些行程信息也是经隔离电路及PCC 的I/ O 接口电路传送至系统。系统中有17 个电磁铁,分别控制不同的注塑动作。输出的控制信号经PCC 的I/ O 接口和隔离电路控制17 个电磁铁的通电与断电。

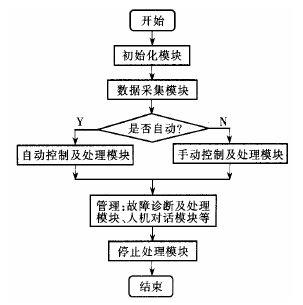

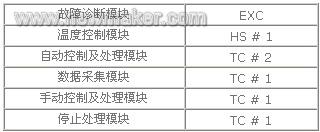

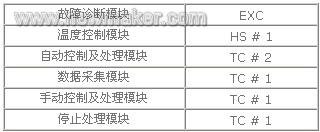

控制系统的软件采用模块程序结构,其程序结构如图4 所示。

图4 注塑机PCC控制系统程序结构框图

图4 中控制程序主要分为8 个模块,各模块的作用如下: ①初始化模块: 主要完成A/ D、D/ A 模块、各数据区的初始化工作;②数据采集模块:主要完成模拟量采集、滤波等工作; ③自动控制及处理模块: 主要完成注塑机的多种加工过程自动控制;④故障诊断及处理模块:主要完成对故障巡检报警及相应处理;⑤手动控制及处理模块: 主要用于系统过程的单步动作控制;⑥停止处理模块: 处理停止信息; ⑦人机对话模块: 主要完成接受控制参数和显示参数的功能。

具体每一模块的控制程序可根据控制信号流程、控制要求和实现方法采用PLC2000 高级语言来编制。

5 结束语

用PCC 控制取代目前在注塑机上大量采用的独立温度控制系统和所有的开关量控制,实现对若干典型的故障现象的自动保护、提示、报警,包括上下限报警、正负偏差报警、报警不灵敏区预设。依据原料及产品的特点对注塑机的工艺进行控制,实时监测和显示生产流程,并对温度、压力、位置等连续变量进行闭环控制,对行程、阀门、泵等开关量进行逻辑顺序控制等,大幅度提高了注塑机的生产效率, 其性能和易操作性也会有较大的改善, 具有较高的实用价值。

责任编辑:gt

-

控制器

+关注

关注

112文章

16332浏览量

177811 -

控制系统

+关注

关注

41文章

6604浏览量

110576 -

计算机

+关注

关注

19文章

7488浏览量

87850

发布评论请先 登录

相关推荐

基于可编程计算机控制器实现注塑机控制系统的应用方案

基于可编程计算机控制器实现注塑机控制系统的应用方案

评论