引言

汽油喷射系统性能的好坏.直接影响汽车发动机的动力性、经济性和可靠性等性能指标。为了进一步开发电控喷油器,就需要研究和开发能够评价和检测电控喷油器特性的装置和设备。本文利用单片机直接数字控制技术.设计开发出一套可实现电控喷油器流量特性检测的电子控制检测系统.为电控喷油器的生产、调试、维修提供有效的检测平台。

1 电控喷油器的工作特性

电控喷油器是一个由电路、磁路、流体运动和机械运动四个子系统构成的复杂系统。各个系统相互作用、相互影响。喷油器的喷射过程可分为针阀开启、全开和关闭三乏个过程。在针阀开启和关闭时,喷油器处于动态工作状态。针阀的位移,使磁路磁阻发生变化,造成电路中的电感发生改变,从而引起电磁吸力变化.继而又影响到针阀的运动。针阀的位移也使喷油器内的燃油流动产生压力波动.导致针阀所受液体力随之发生变化,反过来影响针阀的运动。

2 检测系统实现的功能

1)常规检测功能预置及任意选择执行

采用微机测控技术,按电控喷油器产品企业技术标准,实现静态流量、动态流量、清洗、滴漏,密封性、怠速、线性度等多种常规功能检测.并可单种或多种常规功能按需选择,顷序检测。

采用LCD液晶屏、数码管和发光二极管共同完成对系统控制信号主要参数的显示.如脉冲信号的周期、脉宽、脉冲次数、静态流量时间、系统电压、油箱液位等.对喷油器检测过程实现监控。

3)系统油路的控制

检测前,对系统油路中的油压进行预置或人工调节,通过油压计显示;并可在检测过程中实现油路回油的自动控制和手动控制。

4)检测参数的任意设置

可通过输入设备手动任意设置检测参数。实现不同工况的检测。

5)实现耐久性测试

喷油器的脉冲控制信号次数能达到上亿次的设置。

6)与外部微机通信

可与外部系统机相连接.把主要检测参数发送到外部系统机上.进行数据贮存、打印等操作洞时.也可通过外部系统机对多个检测系统进行检测控制。

3 检测系统总体设计方案

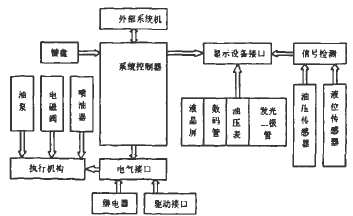

为了对电控喷油器进行自动检测和控制.本文按照模块化的设计方法对系统进行了总体设计。模块化的好处是组态灵活、通用性强、硬件开发周期短、冗余量少、系统成本低;另外容易排除故障,排除速度快。系统设计总框架如图1所示。

图1系统设计总框架

4 系统硬件电路的设计与实现

系统的硬件电路主要包括单片机的基本工作电路、喷油脉冲模块驰动电路、系统参数显示模块电路、油路控制模块电路和串行通信模块电路。检测系统控制器采用双cPu结构,即采用两块单片机(AT89C52,晶振频率采用11.0592MHz)共同组成系统控制器,各块单片机分别负责不同的功能模块,因此,将每个功能模块的设计细化,相对独立开发.减小系统出错的概率和便于查错,把开发难度降低。两个单片机之间使用串行通信,根据已定义好的通信协议传输控制指令和数据。

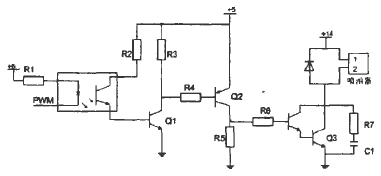

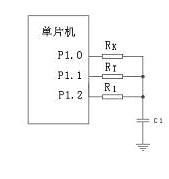

喷油脉冲模块以主Arr89c52为核心,通过读取键盘的输入信息,确定喷油脉冲的参数,如脉冲周期、脉冲宽度、脉冲次数.同时也可以设定静态流量时间。确定好脉冲参数后,把脉冲信号输送到喷油器脉宽驱动电路,以驱动喷油器在一定的工况下工作,从而检测喷油器的流量特性。喷油器的脉宽驱动电路如图2所示。

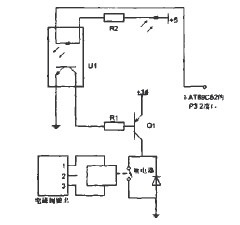

油路控制模块主要是通过控制油路中电磁阀的闭合来实现,在检测完成后把量简中的实验油回流到油箱中(主AT89C52控制);同时.控制油泵的起停。对油泵的转速进行预设和人工调节,改变系统中的油压(副AT89C52控制)。电磁阀的驱动电路如图3所示。

图2喷油器脉宽驱动电路

图3电磁阀的驱动电路

5 喷油器检测系统软件设计

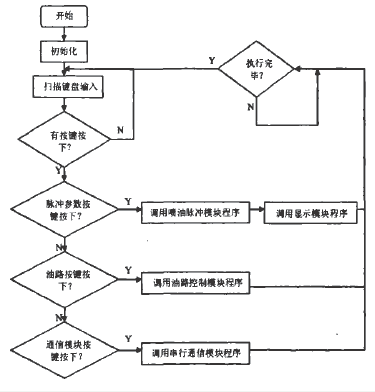

本课题的软件设计主要围绕以实现电控喷油器检测系统控制器各项功能的单片机程序展开.同时配以与外部系统机通信调试软件加以扩展。本系统控制器使用c5l语言编程.因此选择了Keil公司的C5l编译器。系统控制器与外部系统机进行通信的调试软件使用visual c++语言编写。本系统软件设计也采用模块化设计方法.包括主程序的设计。喷油脉冲周期、脉冲宽度、脉冲次数、油压、静态流量时间等参数的检测和控制等。电控喷油器检测系统的主要测控目标如下:通过检测系统,设定电控喷油器在各种工况下的参数。检测喷油器在这些工况下的静态和动态流量特性,同时。系统要将这些参数通过显示设备可视化。系统检测喷油器在设定的喷油脉冲周期、宽度、次数里的喷油量是否在规定的要求范围内.若不在规定范围内,调整喷油器,并重新检测油蛙。只有电控喷油器检测系统的性能达到控制要求才能进一步对喷油器进行定位、调整。主程序框图如图4所示,主程序主要完成系统初始化和调用模块程序功能。

PWM脉冲信号通过定时器中断来产生。因为定时器中断与软件循环的定时产生的PWM不同。在使用定时器中断产生PWM波时.就犹如程序在后台执行.主程序还可以继续进行其他操作。而软件循环定时产生PWM波要一直等到循环结束.主程序才能继续执行其他任务,因此就失去了系统的实时操作性。

检测系统对PWM脉冲信号的要求如下:

1)PWM脉冲信号的周期范围为1~99ms;

2)PWM脉冲信号的宽度增量为0.5ms;

3)PWM脉冲信号的次数范围为1~9.9×109次;

4)6路相同的PwM输出。

因此,选择AT89C52的定时器2的16位重载方式,以喷油脉冲宽度要求的最小精度为定时时间.即0.5ms为中断溢出时间,再定义一个计数器作为计算中断溢出的次数.通过不断改变计数器的数值来完成改变PWM波的占空比。实现多种喷油脉冲的输出

图4主程序框图

6 检测系统实验与结果分析

图5流量测试图

试验检测对象是高阻型电控喷油器,故采用电压方式驱动。如图5所示为喷油器的静态喷射率图和动态喷射量图。从图中可以看出.喷油器动态流量曲线中段部分的线性斜率与静态喷射率基本平行.进一步证明了喷油器良好的线性度和本检测系统的检测准确度。

7 结论

采用单片机控制技术和传感器技术对喷油器装置进行了设计与开发。所设计的检测系统对电控喷油器进行了原理性验证试验,实验结果表明了所开发的检测系统满足设计要求,具有很好的稳定性和准确性。该检测系统在广州市南沙区某电控喷油器厂已投入实际生产应用.年经济效益过100万元。本文的创新点在于采用了两块单片机组成双CPU结构,减少了单个CPU的T作量,加快了运行速度,保证了系统的实时性;同时采用PWM技术实现了对电控喷油器的静态和动态喷射控制,实现了对其流量特性的检测。

责任编辑:gt

-

单片机

+关注

关注

6044文章

44633浏览量

639519 -

检测系统

+关注

关注

3文章

960浏览量

43208 -

数码管

+关注

关注

32文章

1887浏览量

91499

发布评论请先 登录

相关推荐

基于单片机的步进电机控制系统相关资料分享

如何实现基于8051单片机的四相步进电机的开环控制系统?

利用单片机实现智能家居的报告

利用单片机来实现电压源的数字控制

单片机数字控制技术在数控直流稳压源设计中的应用

单片机实现温度检测电路的设计

利用单片机直接数字控制技术实现电控喷油器检测系统的设计

利用单片机直接数字控制技术实现电控喷油器检测系统的设计

评论