作者:杨天伟,张金换,黄世霖

在我国,随着汽车的普及,交通事故及伤亡人数也在逐年上升。如何在发生汽车碰撞事故时,有效地保护乘员生命就成为迫切需要解决的问题。作为与安全带配合使用的一种保护装置--安全气袋可以有效地保护乘员,已经在欧美等国得到普及,成为保护乘员的主要装备1,并已成功挽救了很多人的生命,显示了它的实用性。作为气袋系统核心部件的控制系统是各生产厂家严格保密的核心技术,因此研制自己的控制系统就成为我国发展汽车安全气袋、解决乘员保护问题的关键。

气袋控制系统的任务是准确判断出事故的碰撞强度,并点爆气袋。控制系统主要有机械式、模拟电子式、智能式几种1。第一、二代的机械式和模拟式控制系统,由于结构的局限,灵活性有很大限制,应用正在减少。现在大部分系统都采用第三代微处理器的智能控制系统。它使用单片机对电子式加速度传感器测得的信号进行计算,认为发生了碰撞并且达到一定强度时,输出点火脉冲引爆气体发生器,迅速产生大量气体充满气袋3。智能控制系统的控制算法由软件实现,极大地提高了算法的灵活性,而且具有记录事故信息和与计算机通讯等前两代控制系统无法实现的功能。

本文在对国外先进控制系统研究的基础上,提出了智能式控制系统的设计方案,并对其进行了台车和实车试验,证明该控制系统可以准确地判断撞车事故,点爆气袋。

1 控制系统设计

1.1 气袋控制系统的要求

由于工作任务的特殊性,汽车安全气袋控制系统除了必须具备点火判断、发出点火信号的功能外,还应满足以下几点要求2。

(1)抗干扰能力强

气袋系统若发生误点爆,不仅会对乘员造成惊吓,甚至可能引发事故,因此必须有很高的抗干扰能力。如汽车受到粗糙路面干扰时会产生较大的减速度,系统要能识别出这种状况,不点燃气袋。

(2)高可靠性与工作稳定性

由于汽车的工作环境复杂以及不允许出现点火失败的工作要求,气袋控制系统必须具有较高的可靠性与稳定性。另外,碰撞后,电源可能首先被撞坏,因此要求系统能在掉电后继续工作数百毫秒。

(3)结构紧凑

整个系统除了要满足上述要求外,还要尽量减小体积,少用元器件,以减小系统的复杂程度,提高可靠性。同时也可减少系统的耗电量,以尽量维持掉电后的工作。

1.2 控制系统总体方案

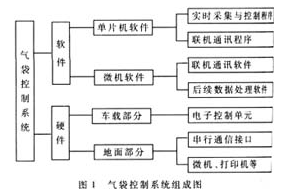

本控制系统由硬件和软件两部分组成。图1是控制系统的组成框图。

气袋控制系统硬件由两部分构成,一部分是车载部分的电子控制单元,包括控制单片机、传感器、点火电路、指示灯电路等;另一部分是地面部分,包括串行通讯电路和计算机系统,以及打印机等后处理设备。

相应于硬件部分,控制系统软件也由两部分组成,一部分是单片机部分,包括实时采集与控制软件和联机通讯软件;另一部分是微机部分,包括联机通讯软件和后续数据处理软件。

气袋控制系统工作过程是:将系统固定于汽车上,上电后系统开始工作,在点爆气袋、记录事故数据后或系统自检出现故障时,由上位机(微机)通过RS-232接口和控制系统进行通讯,读取碰撞记录、故障记录并进行分析处理。

1.3 控制系统硬件

电子控制单元是整个控制系统的重要硬件,负责系统的管理、电源、加速度测量、气袋点火驱动、指示灯显示、数据采集等功能。

1.3.1 总体方案

气袋控制系统硬件结构框图如图2所示。电控单元部分由电源、微处理器、传感器及滤波、点火及其检测电路、气袋检查电路等部分组成。考虑到系统与外界的联系,还要有指示灯及通讯接口。

1.3.2 单片机

根据气袋控制系统的要求,选择MOTOROLA公司的MC68HC11E9单片机,它具有以下性能:

·有512字节RAM:可以在发生碰撞时采集一定数量的加速度信号,作为判断点火的依据。

·有512字节EEPROM:所记录的事故数据可在失去电源的情况下长久保存,以备事故分析。

·有12K字节EPROM:可以把程序固化在单片机中而不用外扩存储器,减少了系统的复杂程度,提高可靠性。

·有足够数量的A/D转换通道:可以直接对加速度信号及气袋和点火电路的检查结果进行A/D转换,从而节省了专用A/D芯片,提高了系统的可靠性。

·具有异步串行通讯接口,可以实现系统与计算机的通讯。

可见该型号单片机具有气袋控制系统所需的多种性能,可大大节省各种专用芯片的数量,减小系统的复杂程度。单片机的时钟频率选择为3MHz,这个速度可完全满足气袋控制系统的工作要求。

1.3.3 电源

在点爆气袋的瞬时,系统的电流相当大,如果电源选择不当,无力提供大的瞬时电流而引起点火电压大幅降低,就可能无法点火甚至因电源电压过低而使系统停止工作。汽车用的电瓶可以提供短时间、高强度的电流,一般情况下完全满足点火要求,可以选择它作为控制单元电源和点火电源,同时也可降低系统的复杂程度。但是,汽车电瓶工作时电压波动非常大,因此电源部分需采取滤波等相应措施。为了减少元件数量,提高可靠性,要求所选元件的工作电压均为+5V。

为了保证在失去电源的情况下系统仍能正常工作数百毫秒并能可靠地点爆气袋,在电源部分设计了大电容蓄能。

为了防止在电压过低时系统误操作,还设计了电源监测电路,用以实现低电压禁止的功能。

1.3.4 加速度测量电路

系统选用MOTOROLA公司生产的气袋系统专用电容式硅微加速度传感器。与传统的压阻传感器相比,它有以下几个优点:

1实现全电路诊断,提高了系统的可靠性。

2集成度提高,不用放大电路等即可进行A/D转换。

为了消除高频噪声的干扰,控制系统中一般都需对加速度信号进行滤波。而滤波器的特性和滤波频率对点火控制有很大影响,参考汽车碰撞试验方法,本电路的滤波频率选择为100Hz。滤波器使用MAXIM公司的滤波电路MAX291。它是8阶巴特沃兹低通开关电容滤波芯片,可以采用单电源+5V供电。开关电容滤波器是集成器件,性能可靠、结构紧凑,可以较好地满足控制系统的要求。经过滤波后的加速度信号即可进入单片机进行A/D转换。

1.3.5 点火电路及气袋检测电路

气体发生器的点爆条件为2A、2ms的电流脉冲。显然,如果直接用单片机的输出口驱动,虽然可提供足够的电压,但无法提供如此大的电流,因此要设计一个点火电路来完成这个任务。点火电路起到一个开关的作用,平时处于常开状态,点火时由单片机发出的点火信号控制开关闭合,把点火电压加在气体发生器桥丝的两端,并持续一定时间。为了可靠点火,点火电压应大于4V,在这里使用电控单元的电源(即车载电瓶)作为点火电路的电源2。图3为点火电路的示意图。

在驱动电路中,利用光电耦合实现控制电路与主电路之间的隔离,以保证电路的安全并提高抗干扰能力。为了防止误点火,点火电路和气袋之间串联一个机械式安全传感器。它在原理上是一个机械式加速度传感器,正常情况下处于常开状态,当减速度达到一定强度时,传感器闭合,允许点火电流通过。而一般的路面干扰不足以使之闭合,此时,即使有错误的点火信号,也不能点爆气袋。

为了提高系统的可靠性,点火电路设计有自检能力和检测气袋状况的能力,当发现不能可靠点爆气袋时,通过系统驱动指示灯显示故障信息,通知驾驶员及时修理。检测气袋时可以分辨正常、短路、断路及接触不良等几种情况。

1.4 控制系统软件

1.4.1 单片机软件

单片机的软件有两方面的用途,一方面是用于实现汽车碰撞中的实时车载数据采集和安全气袋的点火控制;另一方面是实现车载数据采集系统同微机进行通信。

系统主程序包括系统初始化、系统自检、故障代码设置、指示灯驱动等程序。流程如图4所示。

其中系统自检部分包括EEPROM、加速度传感器、点火电路和气袋的自检。自检结束后保存结果、设置故障代码并打开中断,即进入正常工作状态,循环驱动指示灯以显示系统状态,同时等待中断发生。

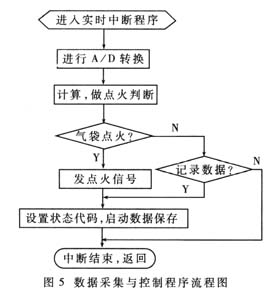

数据采集与控制程序主要负责实时数据采集,使用点火算法对所采数据进行计算并作出判断,发出点火信号。在点火后还要设置状态代码进行数据保存等工作。为了全面分析不同的事故情况,对不够点火条件但仍有一定强度的事故也要记录其波形,使系统具备“黑匣子”的功能。其流程如图5所示。

该程序采用实时中断,每1ms执行一次。

联机通讯程序完成与微机的通讯,根据微机的指示完成事故数据上传、系统状态上传、清除EEPROM中保存的数据等工作。该程序采用中断方式处理。

1.4.2 微机软件

微机软件包括通讯程序和后处理,微机通过通讯程序指示单片机上传事故数据和系统状态,并对其结果进行分析、处理。

2 试 验

汽车碰撞试验是检验气袋系统工作情况的行之有效的手段,其中又分为台车模拟试验和实车试验。

2.1 台车试验

试验由台车撞击液压缓冲器模拟汽车的碰撞波形,在清华大学汽车碰撞试验室的试验台车上进行。为了节约,先由点火管代替气袋观察控制系统的工作情况,试验车速由10km/h递增至48km/h,车速低于20km/h时不应点火,高于30km/h时应该点火1。表1为试验时控制器的工作情况。

最后,装上气袋进行台车试验。结果表明控制系统在车速高于30km/h以上时准确点火,低于20km/h不点火,且能可靠记录数据。

2.2 实车试验

使用某型号国产轿车做控制系统的实车试验,实测碰撞速度为49.2km/h。控制系统准确地点爆了气袋,并记录了数据。图6为这次试验控制系统记录的碰撞波形。

本文介绍了智能式气袋控制系统的设计,此设计实现了气袋控制系统的全部功能,包括气袋点爆、故障诊断指示、数据采集、联机通讯等。该控制系统已通过了国家验收,正在准备投入批量生产。它具有以下特点:

1 实现了电路的自诊断,包括内存自检、传感器自诊断、点火电路自诊断和气袋自诊断等,并可通过指示灯显示和联机通讯两种方式通知给使用者。

2设计了使用光电隔离和机械式安全传感器的点火电路,该电路可靠、抗干扰能力强,并且具有诊断气袋和点火电路的功能。

3结合硬件设计了系统软件,完成了自诊断、数据采集、通讯等功能,并实现了点火控制。控制软件充分利用了单片机的软件中断功能,系统的功能切换不需要外部开关。

4结构紧凑、体积小、耗电少。

5设计了微机的软件,可以对碰撞数据进行深入地处理和研究,为控制系统的进一步发展打下了基础。

责任编辑:gt

-

传感器

+关注

关注

2545文章

50407浏览量

750744 -

控制系统

+关注

关注

41文章

6497浏览量

110363 -

微处理器

+关注

关注

11文章

2242浏览量

82248

发布评论请先 登录

相关推荐

基于采用第三代微处理器实现汽车气袋控制系统的设计

基于采用第三代微处理器实现汽车气袋控制系统的设计

评论