引言

变频器属大功率电力电子设备,内部需配备大量功率半导体器件,工作过程中会产生大量热量。而功率半导体器件属温度敏感器件,因结温过高导致功率半导体器件烧毁是变频器故障中最常见的原因之一。为保证变频器设备的稳定可靠运行,散热系统的设计是关键的一环。实际经验表明,散热系统设计的好坏,直接影响到变频器能否长时间安全稳定的工作。

一、变频器散热系统设计

变频器散热系统的设计包括以下三个方面:

1、依据负载计算功率器件的损耗【1】;

2、功率器件及散热器的热阻计算及建模仿真,求取散热器与功率器件各点的温度【1】;

3、根据各点的温升以及实际环境条件,调整风扇选型、散热器以及风道设计,确定最终的散热系统方案【1】。

(一)损耗的计算

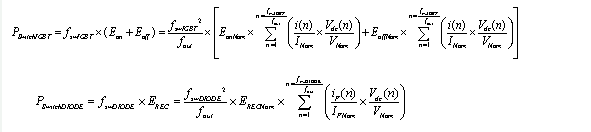

以IGBT模块为例,损耗分为开关损耗和导通损耗。其中开关损耗又分为IGBT芯片的开关损耗和DIODE芯片的反向恢复损耗,其计算公式如下:

由上式可知:开关损耗与开关频率成正比,与输出电流成正比,与直流电压成正比。

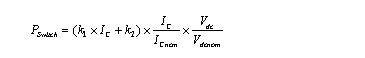

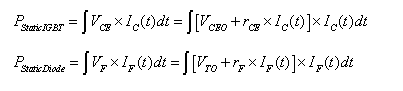

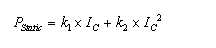

导通损耗也分为IGBT芯片的导通损耗和DIODE芯片的导通损耗,计算一般分为:

通过简化可以得到以下公式:

上述参数也可以通过线性拟合来获知,从而得到实际电流时的导通损耗。

在实际损耗计算中,还要考虑结温影响、过载损耗、不同工况条件下损耗等因素。

(二)热阻的计算及建模仿真

热阻表示热量在热流路径上遇到的阻力大小,反映介质或介质间的传热能力的大小,表明了1W热量所引起的温升大小,单位为℃/W或K/W。(一般表达热阻时,需说明从某处到某处的热阻,可以分别表示)

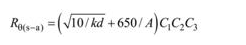

对于IGBT的热阻,可以通过器件手册中的数据获悉其结壳的热阻Rjc。散热器的热阻以强制空气冷却用散热器为例,热阻经验公式为:

式中,k为散热器热导率,单位W/(cm·℃);d为散热器基板厚度,单位cm;A为散热器有效散热面积,单位cm2;C1为散热器表面状况和安装状态相关系数,散热器水平安装与垂直安装的散热效果不同;C2为强迫风冷条件下散热器相对热阻系数;C3为空气换热系数。

在设计工作中,还应考虑导热硅脂的热阻和不同风扇的风量等因素,并通过实际测试结果与计算值对照进行建模仿真,求取功率器件和散热器各关键点的温升。

(三)散热系统的设计

一般应用中,均设置散热器温升为40K,环境温度为40?C,那么计算结果应该不高于80?C。如果计算结果高于80?C,则需要对散热系统进行优化改进以降低热阻,以保证功率器件结温处于安全值内(以最高结温为175℃的四代IGBT为例,应确保应用中最高结温在150℃以内)。

对于强迫风冷的散热系统,降低散热器热阻的主要方法有:

①插片式散热器,对基板的厚度,翅片的高度、厚度、间距和数目进行合理优化。

②对于型材散热器可根据厂家提供的热阻曲线或参数优选型材。

③在允许的情况下,应选择导热系数较高的材料。

④将散热器垂直放置,加大进风口与出风口的距离,利用相对较轻的热气 流形成烟囱效应。

⑤通过合理优化散热系统的风道形状来改变空气相对于散热器表面的流动方向,在空气流场中加入紊流,增强系统对流换热效果。其中,紊流时的散热效果为层流时的3~4倍【1】。

⑥采用多个高转速、大功率风扇,通过提高空气流动速度,增强系统换热效果【1】。

二、变频器散热系统的优化

散热设计是整个结构设计的重点,也是关乎整机性能的关键。散热形式分为三种:自冷、风冷和水冷。合康变频器通常采用风冷散热,一般要设计独立的散热风道(独立风道指风所经过的通道与整机其它部件相隔离)。风机安放在进风端是吹风方式,安放在出风口为抽风方式。两种方式可按实际情况灵活选用。合康变频主要通过散热器的优化和风道的优化来实现变频器散热系统的优化设计。

(一)散热器的优化

合康变频使用的散热器以型材散热器和插片式散热器为主。小功率变频器一般选择型材散热器。型材散热器采用压注法可以将散热片做成多种立体形状,散热片可根据需求做成各种复杂形状,因工艺简单而被广泛采用。

大功率变频器一般采用插片式散热器。由于大功率变频器发热相对严重,插片散热器的散热片细长比较型材散热器可高60倍以上,在相同体积内散热面积可以大大增加,提高散热效果,且散热片可选用不同材质制作。缺点是利用导热膏和焊锡结合散热片会存在介面阻抗问题,从而影响散热。

上述两种散热器的设计优化可以通过散热器大小、基板厚度、散热片间距等参数来实现。

散热片的基板厚度对提高散热片的效率有很大影响,基板足够厚够厚才能保证足量的热能顺利传到所有的散热片。但底部太厚会造成材料的浪费和热累积,从而导致热传能力下降。好的基板设计必须保证厚度由热源部分向边缘部份渐薄,才可使散热片由热源部分吸热,然后向周围较薄的部分迅速传递。

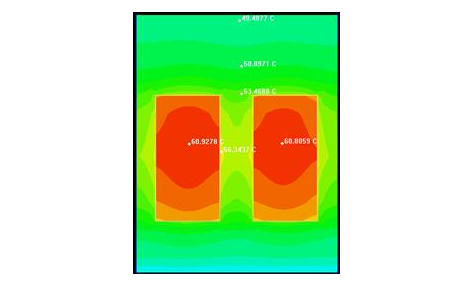

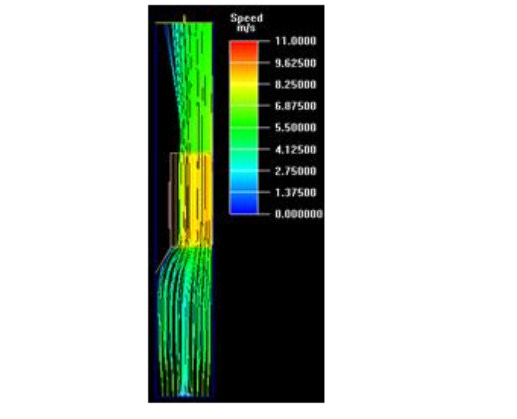

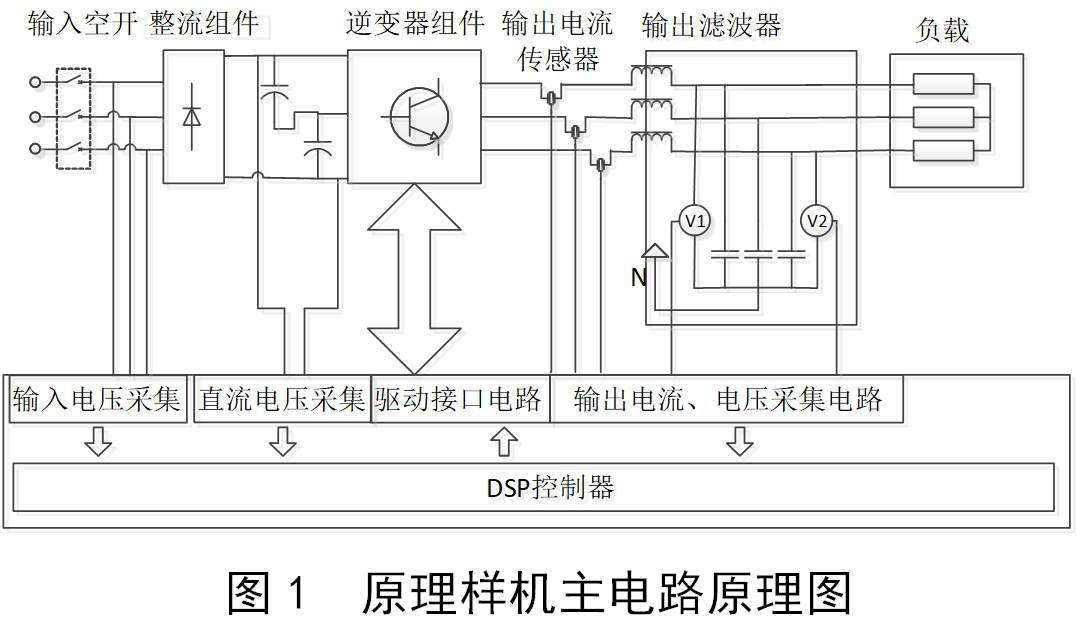

合康变频通过热仿真软件对变频器进行热分析,如图1,通过图中温度和流场的显示来了解温度分布和风速大小,根据温升结果来判断该散热器是否能满足散热需求。如果分析结果显示模块温升过高,则可以通过改变散热器大小、基板厚度和散热片间距等参数设计最优的散热器,使散热器满足散热需求,提高整机运行的性能,避免散热器反复打样。

图1 散热器温度分布和风速大小

(二)风道的优化

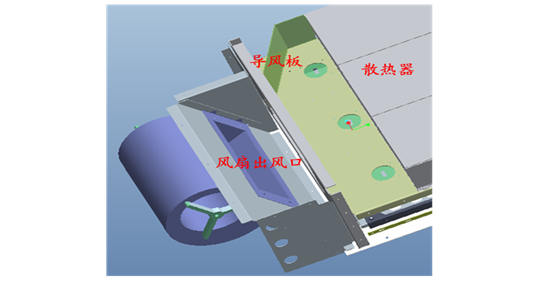

如图2所示,变频器风道设计一般采用吹风和抽风两种设计方式。

图2 变频器抽风(左)和吹风(右)方式

如图3所示,合康变频器在风扇出风口和散热器之间加了一块导风板,风扇吹出来的风会沿着导风板均匀的进入散热器,提高了风扇的利用率。通过风道的优化,提高散热器换热能力,可缩小散热器的尺寸,让机箱尺寸整体减小,降低了变频器的生产成本。

图3 风道中加导风板

三、结束语

散热系统的好坏直接影响产品的性能、寿命和成本,散热片是高效的散热方式,合理的散热片设计可改善设备系统的发热状况。新建项目开始设计时应充分考虑产品的热承受能力,在节约成本的同时,拿出最优化的设计方案,设计出散热效果更好的变频器。

编辑:jq

-

变频器

+关注

关注

252文章

6624浏览量

146578 -

功率器件

+关注

关注

42文章

1830浏览量

90961 -

电力电子设备

+关注

关注

0文章

7浏览量

6292

发布评论请先 登录

相关推荐

变频器维修的常见误区

电梯变频器工作原理 电梯变频器维修与保养

变频器模块 变频器模块价格 变频器模块品牌 西安嘉迅

变频器过热故障原因分析与处理措施

变频器系统硬件主要包括哪些组件?

解读变频器散热系统的设计及优化

解读变频器散热系统的设计及优化

评论