作者:孔令静,梁长飞,林新峰,盛亚楠,从宏超

0 引言

传统内燃机汽车采用多挡位变速器;小型纯电动汽车与之不同,目前多采用固定速比的减速器,电机输出轴与减速器输入轴之间通过联轴器直接连接,没有使用离合器,利用电机调速来实现车速的改变。这种传动方式结构简单,制造成本低,但对牵引电机提出了更高要求,既要求其在恒转矩区提供较高的瞬时转矩,又要在恒功率区提供较高的运行转速,满足车辆的加速性能和最高车速设计要求。为了使电动汽车能更好地满足其动力性能和经济性能,同时降低对牵引电机和电池的要求,电动汽车传动系统的发展或趋于两挡或多挡化。

本文依托某纯电动紧凑型轿车,由VCU完成两挡变速器换挡中的转速同步策略实施,TCU和MCU密切协作,完成换挡动作。以整车动力性、经济性和平顺性等为导向进行了换挡策略定义,通过PI控制电机扭矩快速调节电机转速与变速箱需求目标转速同步,由变速器判断换挡时机实现换挡。

1 整车结构及参数

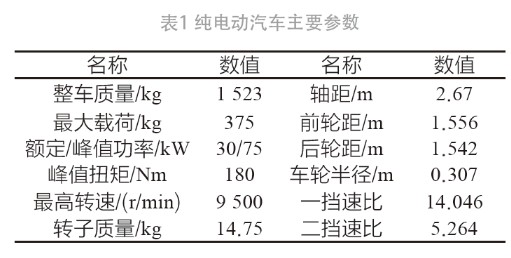

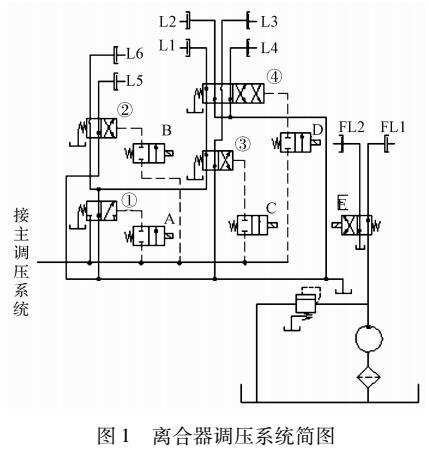

纯电动汽车采用前置前驱单电机两挡变速箱布置方式,动力部分工作原理如示意图1所示。由动力电池给驱动电机供电,电机通过变速器驱动车轮,实行车辆行驶;同时动力电池为DC-DC逆变器供电,转换成低压12 V给蓄电池充电及整车低压用电器供电。主要相关控制器包括车辆控制器(VCU)、电池管理系统(BMS)、电机控制器(MCU)、变速箱控制器(TCU)和逆变器控制器(DC/DC),各控制器之间通过CAN信号通讯。车辆控制系统(VCU)通过硬线采集油门踏板、换挡机构、刹车踏板、车辆模式开关等组件的状态,然后根据各系统的状态和驾驶员请求,再向各模块控制单元下发相应的控制指令,各控制模块协作完成换挡。整车设计相关的主要参数见表1。

2 整车换挡点

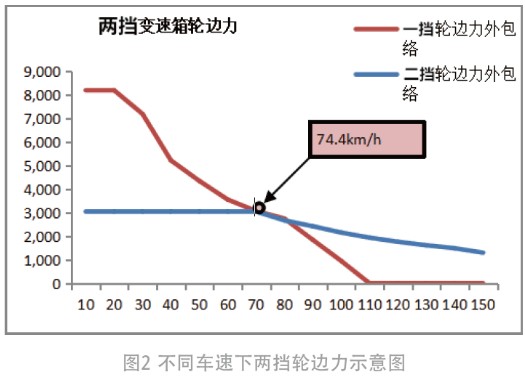

以动力性为主要需求,根据整车参数仿真换挡分析为:整车车速低于74.4 km/h(对应电机转速约9 000rpm)(如图2),一挡下的变速箱输出扭矩始终要高于二挡;整车车速高于74.4 km/h时,二挡下的变速箱输出扭矩要高于一挡。为更好的满足整车动力性能,选择车速在74.4 km/h附近升挡,同时考虑油门开度,会适当增大换挡的车速范围。

3 换挡策略

3.1 换挡过程规划

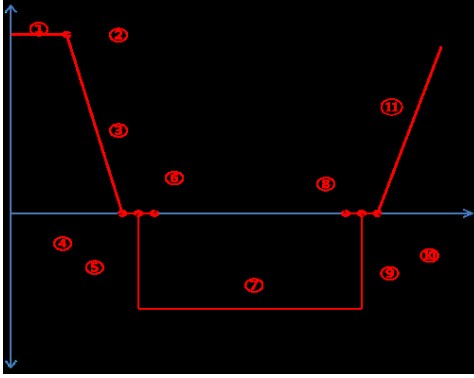

从换挡准备到执行换挡,再恢复驾驶员的驾驶需求,整个换挡过程规划如图3所示,大致分为11步,由VCU和TCU共同协作完成。

①VCU判断可以配合TCU进行换挡;

②TCU根据换挡图谱发送换挡指令及结合状态;

③VCU进行降扭至0控制;

④TCU发送脱挡开始;

⑤TCU发送脱挡中(可进行速度同步状态)及目标

转速;

⑥TCU发送脱挡完成 ;

⑦VCU降扭调速(小扭矩,目标转速);

⑧TCU发送同步,VCU卸载小扭矩;

⑨TCU开始挂挡,发送挂挡开始;

⑩TCU发送挂挡中(VCU可做扭矩恢复);

⑪VCU恢复扭矩到驾驶员需求扭矩。

图3 换挡过程规划示意图

根据上述换挡过程规划,以及TCU反馈的变速箱实时信息,基于MATLAB/Simulink进行编程,①通过Stateflow编辑换挡状态管理,②转速同步模块实现PI控制转速同步。

3.2 PI控制转速同步

换挡过程中,VCU负责扭矩和转速管理,TCU负责换挡时机判断及换挡操作,MCU负责扭矩执行及反馈。由TCU根据实车行驶状态提供实时的换挡目标转速,VCU根据目标转速和实际转速的偏差进行比例积分计算,所得请求扭矩由MCU控制电机执行。

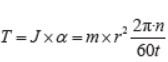

电机转动惯量J=m×r2,角加速度α= ,转矩

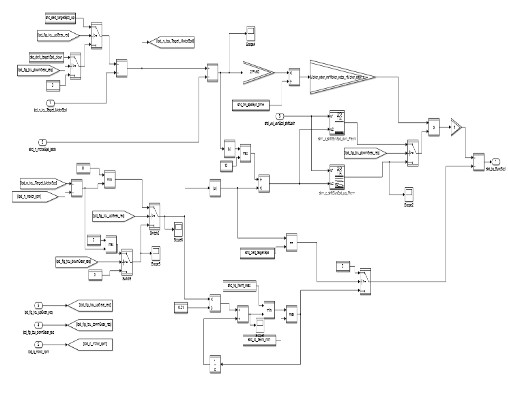

,转矩 ,其中α -rad/s2,t-s,T-Nm,n-r/min。基于MATLAB/Simulink编程PI控制电机扭矩,并集成于车辆控制器(VCU)模型中如图4所示,最终编译成软件刷写车辆控制器进行实车测试。

,其中α -rad/s2,t-s,T-Nm,n-r/min。基于MATLAB/Simulink编程PI控制电机扭矩,并集成于车辆控制器(VCU)模型中如图4所示,最终编译成软件刷写车辆控制器进行实车测试。

图4 PI控制转速同步模型

4 整车测试与结果分析

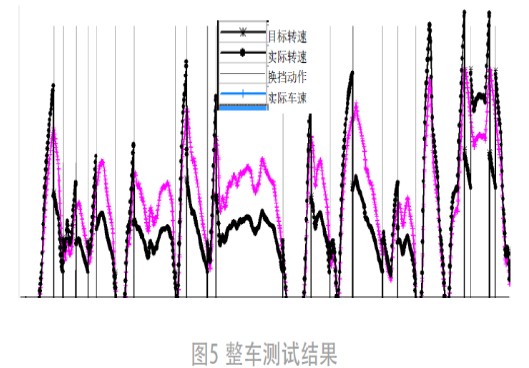

升挡策略根据不同的油门深度设定车速(60~80) km/h多个换挡点,降挡策略定在车速20 km/h时换挡。在实验场地中对实车进行不同深度油门加速至80 km/h以上并减速至20 km/h以下,完成实车的升挡和降挡工况测试。通过汽车开发常用工具INCA7.1软件记录VCU控制器运算的实时数据,并通过其附属工具箱MDA调取电机实际转速、变速箱换挡所需目标转速、换挡动作状态和整车实际车速等关键变量进行数据分析。整车多种工况的随机测试结果如图5,图中已注明曲线名称,图5~图9中的曲线名称均一致。

4.1 车速60km/h 升挡根据上述测试结果截取60 km/h、70 km/h、80 km/h升挡和20 km/h降挡4种工况的实际车速、目标转速、电机实际转速和换挡动作参数分析,换挡总时间要求600 ms以内。

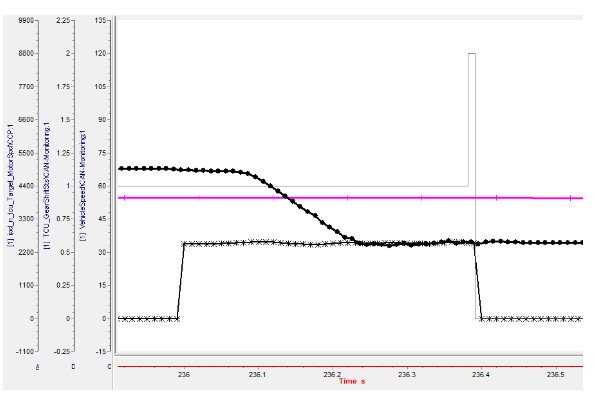

4.1 车速60 km/h升挡

图6 车速60 km/h升挡整车测试结果

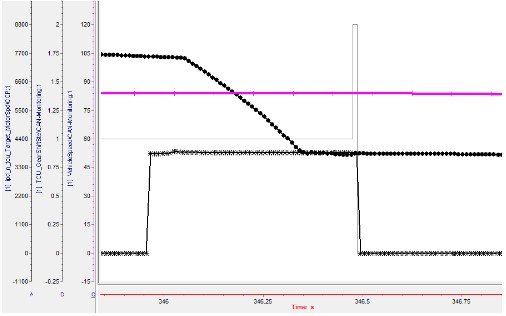

VCU收到TCU发送的目标转速和脱挡状态时对电机转速闭环控制,从图6可见,车速为60 km/h工况下转速同步到开始换挡使用时间约306 ms,执行换挡动作使用时间约9.6 ms ,换挡前后车速较为平稳,无明显波动。

4.2 车速70 km/h升挡

图7 车速70 km/h升挡整车测试结果

从图7可见,车速为70 km/h工况下转速同步到开始换挡使用时间约380 ms,执行换挡动作使用时间约10.02 ms ,换挡前后车速较为平稳,无明显波动。

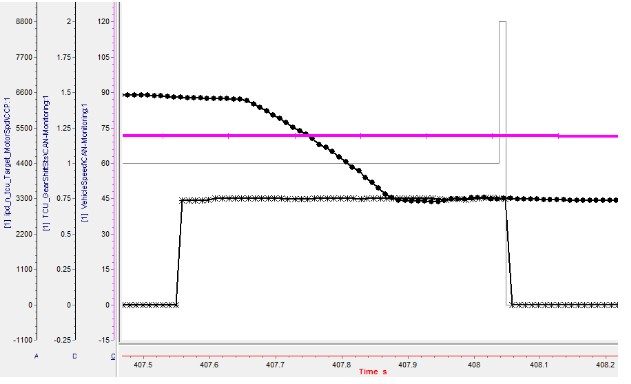

4.3 车速80 km/h升挡

图8 车速80 km/h升挡整车测试结果

从图8可见,车速为80 km/h工况下转速同步到开始换挡使用时间约318 ms,执行换挡动作使用时间约9.8 ms,换挡前后车速较为平稳,无明显波动。

4.4 车速20km/h降挡

图9 车速20 km/h降挡整车测试结果

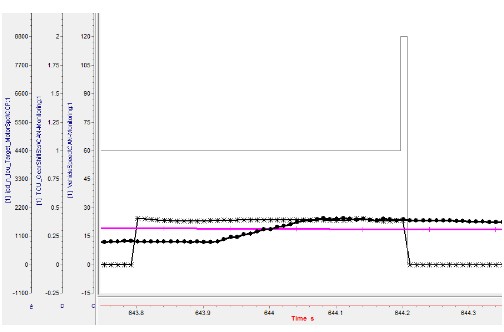

从图9可见,车速为20 km/h工况下转速同步到开始换挡使用时间约290 ms,执行换挡动作使用时间约9.97 ms,降挡前后车速较为平稳,无明显波动。

5 结论

通过对纯电动汽车多种车速下换挡过程分析,转速同步时间和换挡时间满足设计要求,换挡前后车速平稳,这种PI控制纯电动汽车两挡变速器换挡策略实现了较为快速平顺的换挡。此换挡策略通过实车验证,有较好的实用性,为纯电动汽车两挡变速器换挡策略提供了应用基础。

责任编辑:tzh

-

mcu

+关注

关注

146文章

17405浏览量

353383 -

变速器

+关注

关注

5文章

320浏览量

34474 -

纯电动汽车

+关注

关注

5文章

465浏览量

25796

发布评论请先 登录

相关推荐

长安福特福克斯电控自动变速器介绍与故障维修

自动变速器动力传递路线分析(十二)—81-40LE系列自动变速器(图

自动变速器动力传递路线分析

纯电动汽车电驱动的结构形式

电动机与变速器总成的热管理分析

自动变速器控制系统使用的节气门位置传感器的识别与检测

最新电动汽车机电变速传动技术的介绍

基于换挡品质的变速器换挡控制策略研究

纯电动汽车两挡变速器换挡策略

纯电动汽车两挡变速器换挡策略

评论