摘 要:主要研究了基于可编程片上系统(PSoC)的滚刀周节误差自动测量装置,详细论述了该装置的自动测量原理与PSoC测量系统的组成。采用PSoC作为处理核心,半桥式自感传感器作为误差测量传感器,由集成信号变送电路实现电感传感器信号的调制与解调,采用PSoC自带的高精度A/D转换器对位移信号进行采样,经过运算后得到测量结果,实现了对滚刀周节误差的自动精密测量。

随着现代工业技术的发展,对齿轮的各项指标提出了苛刻的要求,因此,对加工齿轮的滚刀的要求也越来越高。滚刀周节参数是滚刀的一项重要质量指标,周节误差的大小直接影响被加工的齿轮精度[1]。随着齿轮生产要求的不断提高,需要对滚刀的周节误差进行快速准确的测量,以便生产人员对滚刀重磨进行滚刀齿形误差修正,从而保证被加工齿轮的齿形精度。

可编程片上系统(PSoC)是美国赛普拉斯半导体公司生产的内置微处理器和数字、模拟外设,具有真正混合信号处理能力的可编程片上系统。与传统意义的集成系统相比,PSoC最大限度地实现了系统单片化的目标,减小了PCB面积,很适合集成系统的使用[2-3]。

可编程片上系统内置了定时器、PWM、A/D、放大器、滤波器等可编程数字、模拟系统,不需要外围电路就可灵活配置所需的各种模块。最新的PSoC3和PSoC5分别基于当前主流的8051和ARM Cortex-M3内核,同时提供PSoC3/5专用集成开发环境——PSoC Creator。PSoC Creator预先为用户定义了大量的数字和模拟资源及API函数,使得可编程片上系统的资源配置及应用程序设计更方便、灵活。

1 测量装置组成

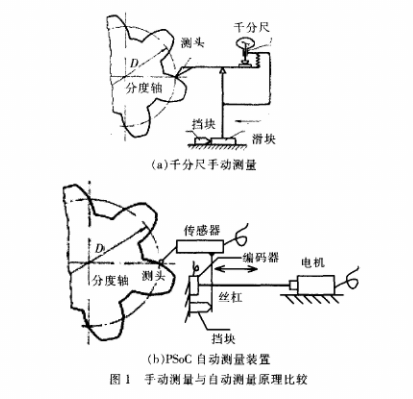

目前滚刀生产厂家一般采用手动千分尺进行测量。图1(a)所示为千分尺手动测量原理图,千分尺与滑块固定,可以左右移动,当滑块左移到极限与挡块接触时,测量触头与滚刀D/2圆周接触,此时从千分尺上读出此滚刀当前齿的相对误差。将滑块右移,然后让分度机构将滚刀转动到下一个齿,重复上述操作进行测量。当所有齿的相对误差测量完成后,由测量人员计算出滚刀的周节误差参数。

手动千分尺测量一方面不可避免引入由人员操作导致的不确定误差,另一方面严重制约着滚刀周节误差的测量效率。本文提出基于PSoC的滚刀周节误差自动测量装置,如图1(b)所示,该测量系统采用半桥式自感传感器作为测量探头,由传感器测头进行滚刀周节的微误差的测量。

采用由电机、丝杠、编码器和挡块构成传感器的进给机构,实现传感器的向左进给测量和向右移动,每测量一次分度机构将滚刀转动到下一个齿,其中挡块采用D5A-3310微米级高精度限位开关。通过PSoC协调传感器的进给与测量,由相对误差计算出周节误差,并显示在液晶屏上。

2 系统硬件组成

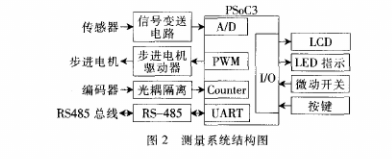

基于PSoC的滚刀周节误差自动测量系统主要由PSoC3、电感调理电路、步进电机、编码器、微动开关、键盘和液晶显示器等组成,如图2所示。电感测头和集成信号变送电路将滚刀圆周位置误差转变成直流电压信号;微动开关及编码器双重保证测量位置的一致性,即确保电感测头的测量位置的重复精度;RS-485将测量数据传输输出至上位机,并接收上位机的控制指令;LCD显示测量结果。

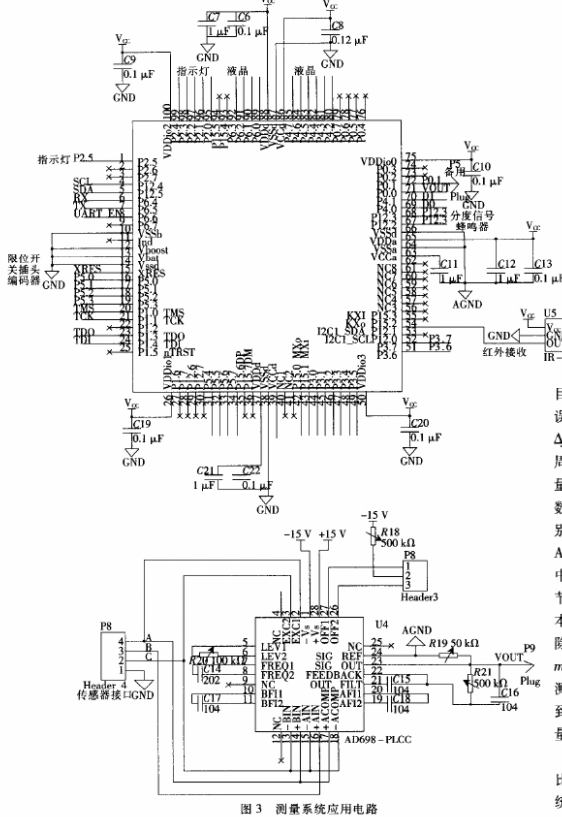

测量系统应用电路如图3所示,系统采用半桥式电感传感器DGC-6PG/A作为测量探头,AD698采用±15 V双电源供电,由外接无源元件的参数确定电感传感器信号的调制与解调激励电压频率、激励电压幅值、系统频带宽、增益系数及标定系数、偏置调零等[5]。可编程片上芯片CY8C3866作为微控制器,CY8C38系列芯片电源系统由独立的模拟、数字和I/O电源引脚,如图中的VDDa、VDDd和VDDiox。

还包括内置1.8 V变换器给数字(VCCd)和模拟(VCCa)内核供电。VCCd、VCCa和VDDiox必须有旁路电容接地[2]。由于PSoC芯片引脚可以配置模拟引脚、数字双向端口、数字输出端口和数字输入引脚,驱动模式可设置为强输出、开漏、电阻上拉、高阻抗模拟或数字输入等形式,因此外接电路时不需要上拉电阻[3]。

3 PSoC内部资源配置

本设计采用PSoC3系列的CY8C3866AXI-040芯片,其内部具有可配置的数字子系统和模拟子系统。使用这些资源可以配置成不同的功能模块,用以实现微控制器标准外围器件的功能。因此,基于PSoC的应用设计必须首先完成芯片内部资源的规划,这也使得其应用设计流程不同于普通的单片机。

PSoC开发包括内部资源规划设计和应用软件设计两部分。内部资源规划设计是根据用户需求选择合理的内置模拟、数字资源,并进行合理配置和连线,让其组成一个完整的硬件系统。在PSoC Creator项目管理器中的TopDsign.cysch文件即为原理图文件,打开即可编辑原理图。

原理图编辑一般分以下几个过程:放置元器件-配置元器件-连线。在本系统中,利用16位的ADC,将引脚配置成模拟输入端口,检测AD698输出的模拟电压信号。利用UART模块将模数转换数据输出到上位机上并接收上位机的指令数据。采用PWM模块控制步进电机的运行,LCD人机接口用于显示采集数据状态。

当原理图编辑完成后,通过管脚映射完成软件配置到硬件的物理连接,管脚映射是配置PSoC模块的一个重要步骤。用户在编辑原理图和编写软件时完全可以不考虑物理引脚在什么地方,只需在编译前将所用到的引脚与实际的物理引脚一一映射即可,打开以.cydwr为扩展名的文件,即可配置引脚[3]。

4 系统应用软件设计

与传统的单片机相比,PSoC片内不仅有丰富的功能模块,而且为各模块的配置和调用都提供了丰富的API函数。在完成功能模块的参数配置工作后,无需翻阅大量器件文档并记住寄存器映射,系统会在工程项目中自动生成应用程序接口API和中断服务程序ISR。要使系统能够具备自动测量、人机交互功能,还需编写相应的应用程序。PSoC应用软件设计是通过编写用户程序来合理调用系统内置API函数,让配置好的硬件系统可靠、有序工作[5-6]。

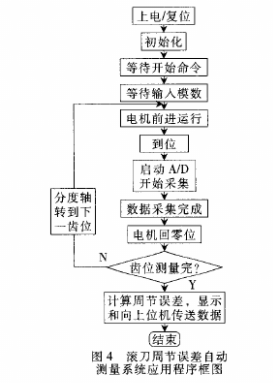

应用程序框图如图4所示。系统上电复位后,进行一些初始化操作,循环等待开始测量命令,然后调用相应的执行程序来完成对应的测量、滚刀周节误差计算等操作。

5 滚刀周节误差自动测量实例

周节误差是反映滚刀齿各齿间均匀程度的误差项目,包含容屑槽周节误差?驻tλ,周节累积误差?驻Fp及?驻Fpk和周节修正累积误差?驻fpt。根据相对测量法,即以刀齿上任一周节为基准来调整仪器的零位,依次测量其他周节相对于基准周节的差值,经数据处理求得周节误差。

电感传感器识别精度为0.05 μm,总行程1.5 mm,16 bit A/D转换器精度为0.023 μm,测量过程中,为了提高测量重复精度,对某一周节误差读取10个A/D转换的数据样本,然后对其进行求平均值处理,以滤除白噪声对A/D转换的影响[6]。以模数m=10 mm,齿数z=9,A级滚刀为例进行测量,测量系统软件通过数据处理将得到所有的误差数据如表1所示,因此测量系统精度小于0.1 μm。

与传统的集成电路的测量方法相比,Cypress PSoC最大程度地实现了系统单片化的目标,基于PSoC的滚刀周节误差自动测量系统具有很大优势。利用PSoC丰富的片内资源与AD698构成的测量系统,结构简单,而且PSoC还提供内部数据存储和对外联机通信功能,因此系统具有体积小、功耗低、精度高、可靠性好等特点。PSoC的开发基于成熟而又丰富的用户模块,节省了电路调试及修改的精力和时间,提高了成功率、灵活性和可靠性。该设计可以在达到同样精度要求的情况下,很大程度上降低成本,具有广阔的应用前景。

参考文献

[1] 范小兰,郭丽云,薛青萍。一种测量滚刀容屑槽周节误差的新方法[J]。工具技术,2004,38(11):78-79.

[2] 张磊,史云,赵学亮。基于单片机的温度监测系统的设计[J]。煤炭技术,2001,30(6):39-41.

[3] 何宾。可编程片上系统PSoC设计指南[M]。北京:化学工业出版社,2011.

[4] Analog Device Inc. AD698: Uniresal LVDT signal conditioner data sheet[Z]。 1995.

[5] 李海,沈立红,何永义。基于PSoC的圆度误差数据采集系统[J],工业控制计算机,2005,10(18):75-78.

[6] 李锂,高丽。采用过采样和求平均值法实现对温度的精确测量[J]。新技术新工艺,2005(3):25-26.

编辑:jq

-

PSoC

+关注

关注

12文章

173浏览量

92342 -

PWM

+关注

关注

114文章

5208浏览量

215604 -

定时器

+关注

关注

23文章

3258浏览量

115745 -

电感传感器

+关注

关注

0文章

28浏览量

9046

发布评论请先 登录

相关推荐

ADS1278测量精度误差很大是哪里出了问题?

德国进口4033 AC电动自动换刀主轴的原理及优势深度解析

在LDC1612动态测量装置中,MCU读取采样结果时,发现数值一直存在波动,为什么?

示波器测量误差的原因 示波器波形分析技巧

如何减少投入式水位计的测量误差?

定华雷达知识讲堂:雷达料位计测量时出现误差的四大原因

单节锂电池剃须刀MCU开发方案

基于PSoC的滚刀周节误差自动测量装置

基于PSoC的滚刀周节误差自动测量装置

评论