随着近年来对石油需求量的不断增大,水平井技术和侧转井技术不断发展,割缝筛管作为油井机械防砂完井最重要的工具之一,其加工方式和制造方法也多种多样[1]。防砂是出砂油气藏开采中不可缺少的环节。机械防砂是当今油田最常用的一种油井防砂方法,目前全世界约有80%的出砂油气井采用这种防砂方法。

而防砂筛管是机械防砂技术的核心部件之一,对防砂的效果、成本和油井的产量等都有很大的影响。目前在胜利油田机械防砂工艺中筛管防砂规模占93.4%,其中烧丝与割缝筛管防砂工作量占88.9%。筛管缝宽度对石油的提取量影响很大,传统的缝隙检测方法[2-3],一般是由检验人员凭经验目测以后用塞尺抽检筛管缝隙宽度,但这种方式在实际应用中存在许多问题,无法保证精度。因此,本文基于这些问题,与天津帅超激光工程技术有限公司合作,研发出一套切缝自动检测系统,极大地提高了筛管的生产和检测水平。

1 系统简介

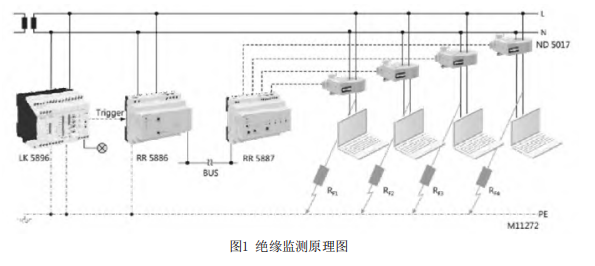

激光切缝机床的在线检测示意图如图1所示。

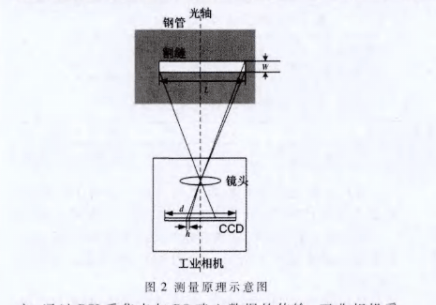

割缝通过相机镜头成像到CCD上,其实际宽度W和L分别对应图像中的像素宽度为h和d,对相机进行标定(像素尺寸的标定)之后,对应关系为:W/h=L/d=N,其中N为像素的标定值,即每个像素对应的实际尺寸。根据如上关系式,可以通过视觉图像处理得到割缝的实际宽度值。测量原理如图2所示。

硬件系统包括1台工业相机MTV-1881CB、1个PCI采集卡MV-600、相机固定机械装置、PC和其他辅助设备。将相机通过一个机械固定结构安装在切头主轴上方,通过PCI采集卡与PC建立数据的传输。工业相机采集图像数据,经过采集卡传输到PC进行图像处理,提取切缝的宽度特征,主要步骤为:图像预处理,即图像滤波除噪声;特征提取算法,包括割缝的边缘检测和图像像素尺寸的亚像素级标定;上位机软件设计,包括图像的显示、存储和相关计算等。

2 割缝筛管的指标

目前筛管的割缝布置形式有:平行缝、插花缝和螺旋缝,工业上采用最多的是平行缝。割缝筛管筛缝宽度选择的原则是缝隙必须挡住充填的所有砂砾,而且缝型断面多为矩形或者梯形。外窄内宽的梯形缝具有更强的自洁作用,沙砾进入缝腔之后很容易被油冲走,不易形成砂堵,具有更好的防砂效果[4]。本文中检测的筛管缝宽为0.45 mm,机床切割误差为50 μm。

3 图像处理算法

3.1图像的预处理以及边缘检测

由于相机拍摄或者数据传输等原因,最终获取的图像会包含各种各样的噪声及干扰,图像滤波的本质就是在保证图像目标特征区域完整保留的情况下,对其他噪声和污染进行抑制,其处理结果会直接影响后续特征提取过程的准确性和可靠性[5-6]。常用的有平滑滤波、高斯滤波及中值滤波等。

由于割缝边缘特征具有一定宽度的灰度渐变区域,因此直接对割缝采集图像进行二值化会对边缘提取的精度带来很大误差。本文采用高斯滤波,形态学腐蚀结合Sobel边缘检测以及Canny边缘提取算法来提取割缝的宽度特征。图3所示为采集到的筛管割缝的原始图。

由于相机的拍摄角度以及光照的反射问题[7],可以看出割缝的周围有很多噪声干扰。因此图像处理算法实现步骤为:

(1) 为了凸显出割缝宽度特征,通过Sobel边缘检测对图像进行二值化处理,得到比较清晰的割缝特征图像,如图4所示。

(2)从图4中可以看出割缝的边缘有一定的灰度相似范围,若直接对图像作二值化会对边缘精确提取带来很大误差[8],所以针对Sobel处理后图像进行滤波腐蚀处理,提取出割缝边缘的两条精确位置,如图5所示。

(3)通过高斯滤波以及腐蚀算法对特征图像中的噪声进行去噪处理。可以看出割缝的整体边界轮廓比较明显,但是目标特征周围有很多干扰噪声,经过滤波腐蚀处理之后效果如图6所示。可以看出割缝的边缘特征被精确地提取,图中两条直线就是割缝的两个边界的位置。

(4) 从上一步处理的图像可以看出边缘虽然提取出来但是其特征不明显,因此需再对其进行Canny边缘提取算法来获得边缘信息,如图7所示。采用Canny边缘算法能有效地抑制噪声,并精确确定边缘的位置,再对信噪比与定位乘积进行测度,得到最优化逼近算子。

实现步骤为:①用高斯滤波器平滑图象;②用一阶偏导的有限差分来计算梯度的幅值和方向;③对梯度幅值进行非极大值抑制;④用双阈值算法检测和连接边缘。

(5) 对Canny提取的边缘图像进行直线拟合,可以看出,虽然边缘特征被精确提取,但是特征不连续。由此采用动态阈值法来分别获取两条边缘上的点集,进而拟合出两条边缘的所在直线,如图8所示。通过计算两条直线之间的距离得到割缝的像素宽度值。

3.2 图像像素尺寸的亚像素级标定

本文分别计算出割缝宽度的像素宽度和图像像素尺寸,然后相乘得到割缝宽度。由于在边缘检测提取出的割缝像素宽度较为确定,因此要想提高检测的精确度,需提高图像像素尺寸的标定精度。采取亚像素级的像素标定方法,该方法使用标志圆来实现。

首先用灰度重心法初步确定标定圆的圆心和半径;其次基于初步确定的圆心和半径,用圆边缘检测法在提取的待测圆边缘上以60°角间隔,以确定6组待测圆边缘点坐标;最后基于待测圆的边缘点,利用最小二乘法拟合圆边缘,求圆心的位置和半径,算法的理论精度可达0.01像素。通过这种亚像素级尺寸标定得到圆半径像素个数,结合标定圆的实际尺寸,计算出图像中每个像素的实际尺寸。

4 实验数据以及分析

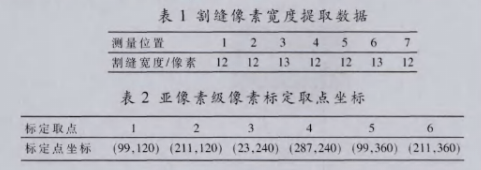

提取出的割缝像素宽度数据如表1所示。可以看出针对图像边缘检测的像素宽度提取较为精确,每次测量的个数误差不超过一个像素大小,平均割缝宽度为12.75像素。亚像素级像素尺寸的标定数据如表2所示。 由6个标定点坐标拟合得到圆的半径为132.62像素,由此可以计算出每个像素对应的实际尺寸为37.7 μm。

结合以上数据可以得到割缝的测量宽度为0.467 mm,参考理论割缝宽度0.45 mm,绝对误差为17μm,具有较高的精度。

石油筛管的割缝宽度在线自动检测系统具有广阔的应用前景,可以有效地减少生产工人的工作量,提高产品判定的精确度,极大地优化生产效率。

系统具有安装方便、稳定性好以及数据可靠的优点。应用本系统实现针对筛管割缝的在线自动检测,提高了工业中的加工效率和加工精度。

采用边缘检测结合图像亚像素级像素尺寸标定的方法进行检测,能够实现较高的精度,适用于工业及其他在线尺寸检测的领域。

编辑:jq

-

CCD

+关注

关注

32文章

879浏览量

142147 -

图像采集

+关注

关注

2文章

299浏览量

41257 -

噪声

+关注

关注

13文章

1118浏览量

47372 -

边缘检测

+关注

关注

0文章

92浏览量

18202

发布评论请先 登录

相关推荐

线路在线监测装置智能图像机的核心优势是什么?

环境在线监测系统解决方案

输电线路在线监测是什么?探讨在线监测家族

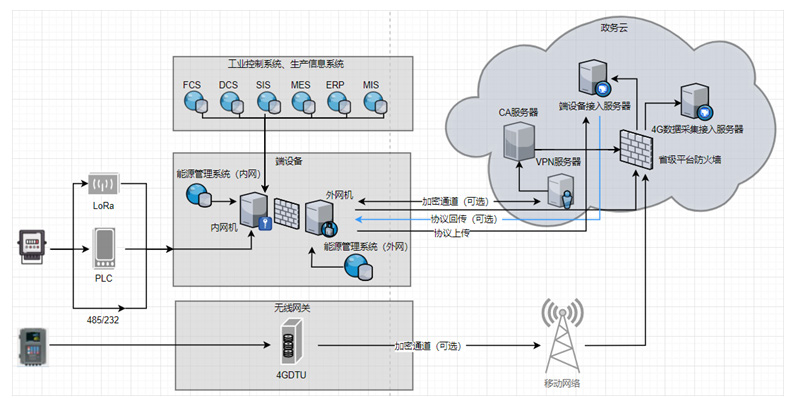

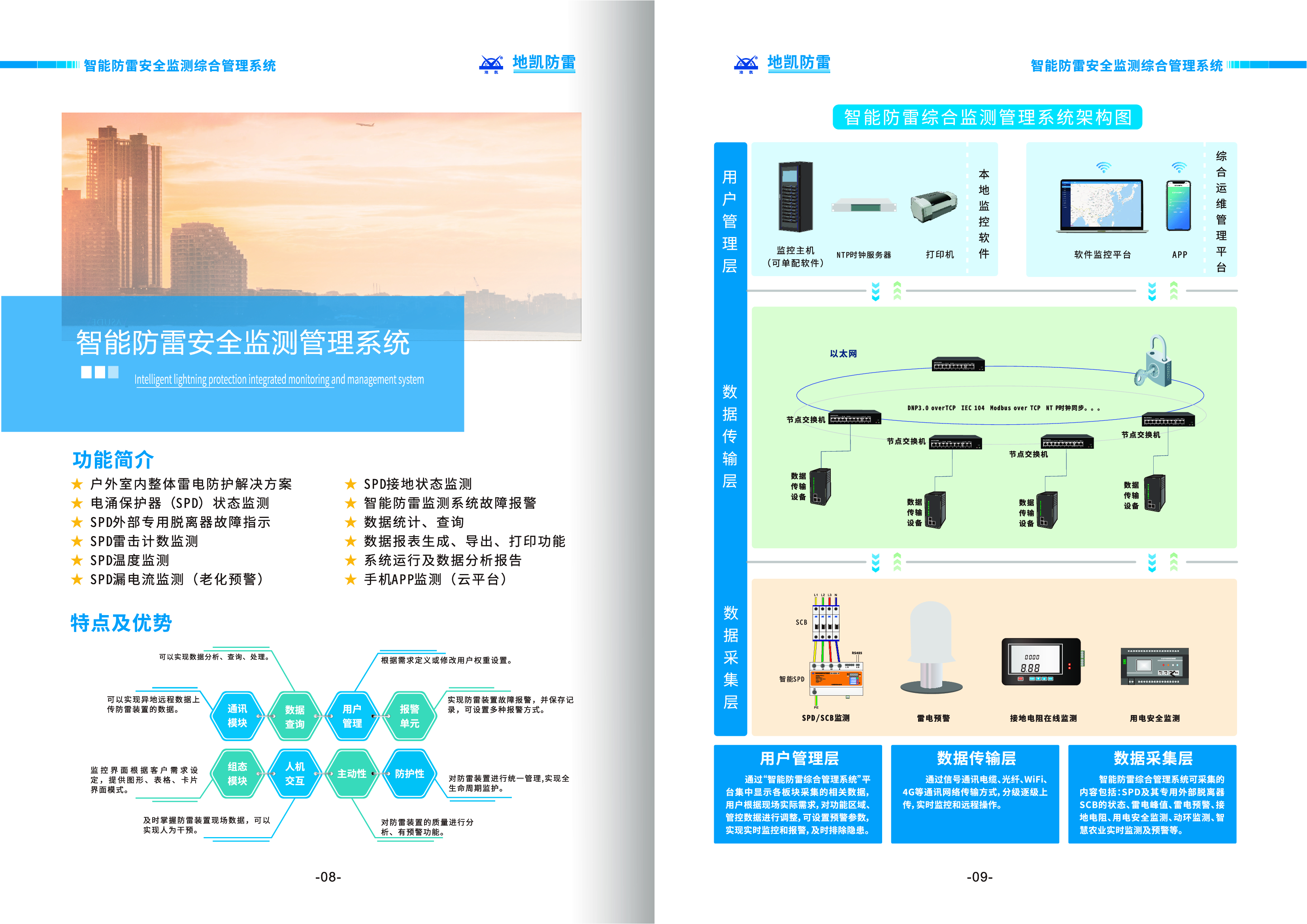

浅谈在线绝缘监测系统在海洋石油平台低压配电中的应用

关于图像处理技术的石油筛管割缝在线监测

关于图像处理技术的石油筛管割缝在线监测

评论