为实现零排放目标,选用氢发动机作为重型载货汽车的动力装置,以此替代燃料电池装置和纯电驱动系统。重点介绍了由Keyou公司开发,并采用了高废气再循环(EGR)稀薄燃烧过程的氢发动机。

0 前言

_

气候变化长期影响着人类生存环境,越来越多的科学数据清晰地证实了近年来的全球气候变化。以温室效应为例,该现象主要由CO2排放物所导致,而CO2很大程度上是由柴油、汽油或天然气等化石燃料燃烧时所产生的。

除了CO2之外,研究人员同样也需要对有害排放物如氮氧化物(NOx)、CO等进行控制。目前,各国政府通过设定一系列法规政策,已成功地减少了废气排放。为了将排放对气候的影响降至最低程度,欧洲各国已设定了更为严格的CO2排放限值。以2020年的排放限值为例,该数值至2025年会加严15%,至2030年则会进一步加严30%。

目前,世界各国道路交通的运输能力仍在持续增长。虽然单位车辆的排放量有所降低,但是整个交通系统所产生的排放总量却有所增加,因此要求改变整车驱动形式或调整车辆所使用的能源类型。作为用于替代传统内燃机汽车的新能源车型,目前纯电动汽车与燃料电池汽车均存在一定技术问题,并且研究人员尚无法预测该2类车型何时能真正实现市场普及。

对传统内燃机而言,将燃料逐步从碳基能源过渡至氢能源的技术受到广泛关注。目前,内燃机依然有着较高的技术成熟度,使其燃用氢能源也有着较好的应用前景。Keyou公司为此已开发了1种全新的技术方案,将原有的柴油机改装成氢发动机,从而能符合欧盟法规,并满足CO2零排放的技术要求。

1 技术方案

_

研究人员通过技术调整,即可将传统柴油机改型为清洁的氢发动机,并且无须为其配备废气后处理系统,即可使整机排放显著低于欧六排放法规的限值要求,从而使柴油机逐步转型为更具技术吸引力的动力装置。当其燃用氢燃料时,能显著降低交通运输中的CO2排放。

内燃机以氢作为燃料的主要优点在于不产生碳排放,因此在空气与氢的燃烧过程中不会形成CO、碳氢化合物(HC)和CO2等排放物。由于空气中还有氧和氮,因而主要的废气排放物为NOx,而通过稀薄燃烧过程能有效减少此类排放物。

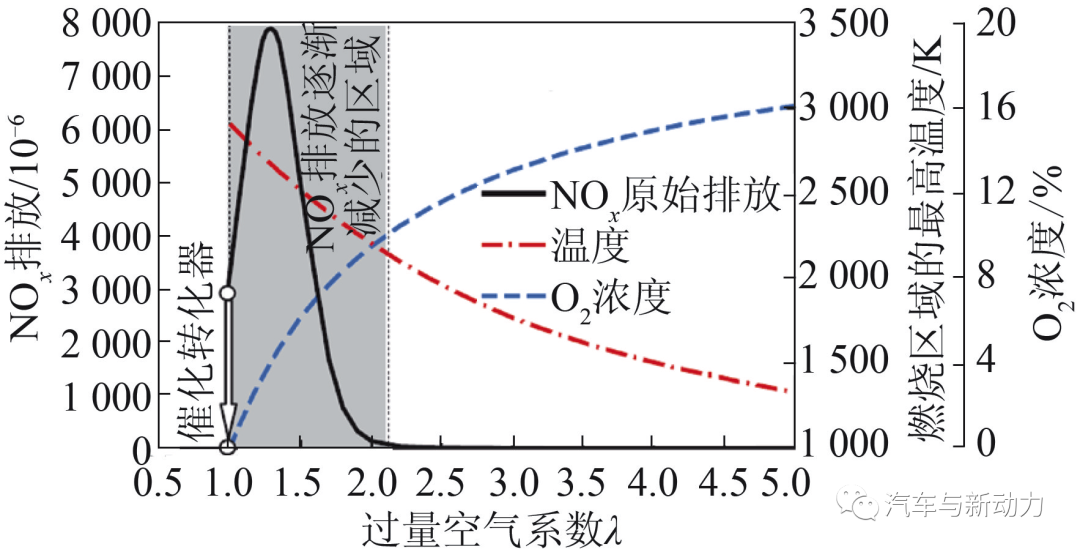

从图1可以清楚地看出氢燃烧形成的NOx与过量空气系数有关。考虑到总过量空气系数λ》2.0,以及在点火时刻混合气的完全均质化,从而有效抑制了高温NOx的形成过程。其原理是燃烧区域的燃烧温度有所降低,从而改善了易于形成NOx的高温环境条件。

图1 氢发动机外部混合气形成运行时的NOx和O2浓度及燃烧温度

稀薄燃烧过程除了可降低NOx排放之外,同时还具有其他优点。通过稀薄燃烧可降低燃烧室中的气体温度,而且以化学计量比进行燃烧时的壁面热损失较小,以此能显著提高燃烧效率。此外,由于在混合气中不参与化学反应的氮和氧的占比较高,从而有效降低了可燃混合气的爆燃敏感度,为此可使整机在不产生爆燃的情况下逐步提高升功率。

2 试验装置

_

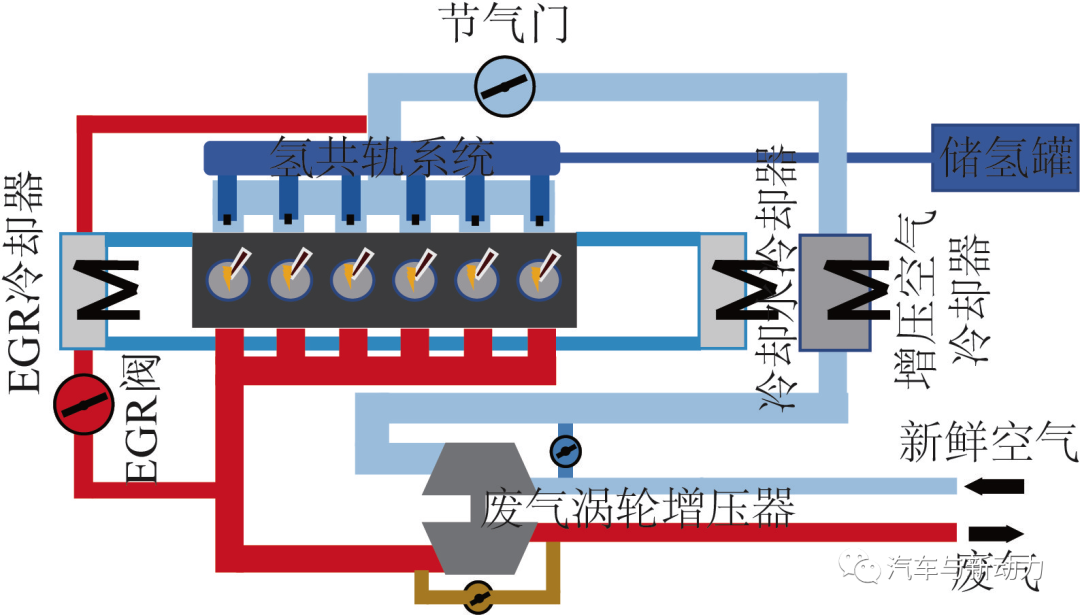

第1台试验装置是Deutz 7.8TCD型柴油机,通过技术调整,其可从燃用柴油改为燃用氢燃料(图2)。发动机方案如图3所示,其中柴油缸内直接喷射系统被氢喷射系统所取代。原先用于柴油直接喷射的孔被研究人员调整为点火系统,并使火花塞布置于燃烧室中央。此外,柴油机的压缩比被调整为12,与传统汽油机相近。该机型所采用的增压方案也相对较为简易,其他技术参数如表1所示。

图2 将原有的Deutz 7.8TCD型柴油机(a)调整为Deutz 7.8TCG H2型氢发动机(b)

图3 Keyou发动机方案

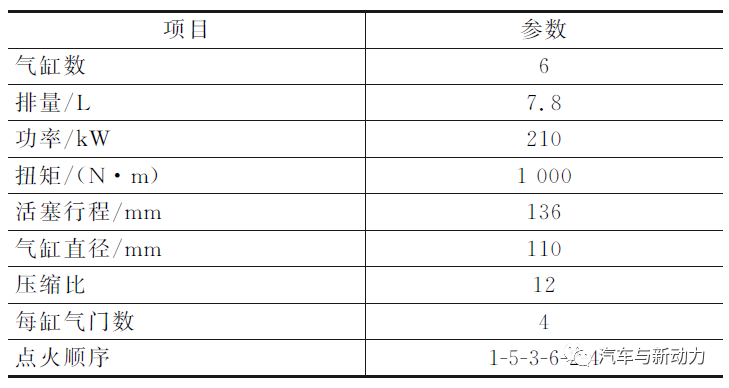

表1 Deutz 7.8TCG H2型氢发动机的技术参数

3 增压

_

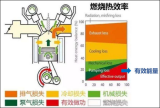

在发动机燃用氢燃料时,其特性有利于提高燃烧效率,但是对于增压系统则较为不利。在λ=1.0的情况下,其能以较快的速度实现充分燃烧。快速燃烧会产生较为理想的等容过程,使燃料燃烧产生的热能可充分转化成机械能,进而有效提高了整机热效率,同时也减少了废气中的能量。

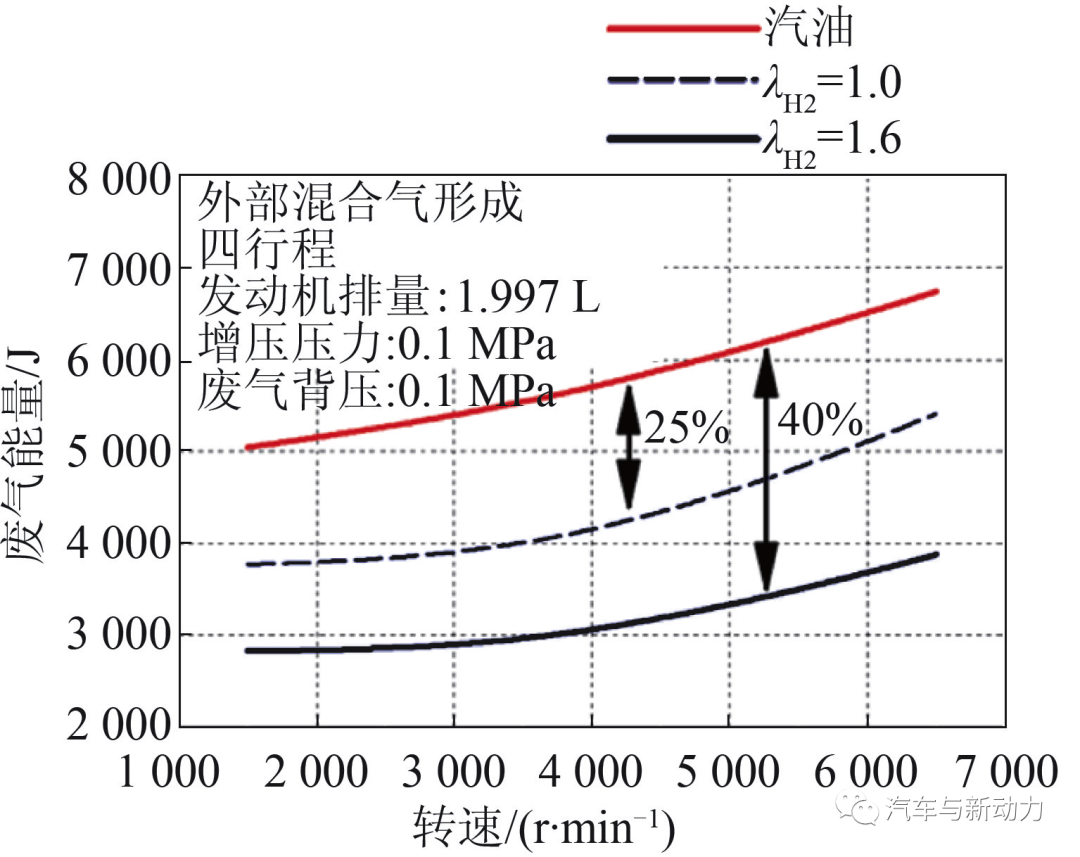

图4示出了在发动机燃用汽油时,对分别采用化学计量比和稀薄氢燃烧过程之间废气中所具有的能量进行了比较。与燃用汽油时的情况相比,由于氢燃料的快速燃烧,废气中的能量会降低约25%。如果混合气得以进一步稀释,在λ=1.6的情况下能量会降低约40%。

图4 基于汽油燃烧、化学计量比和稀薄氢燃烧条件下的废气能量比较

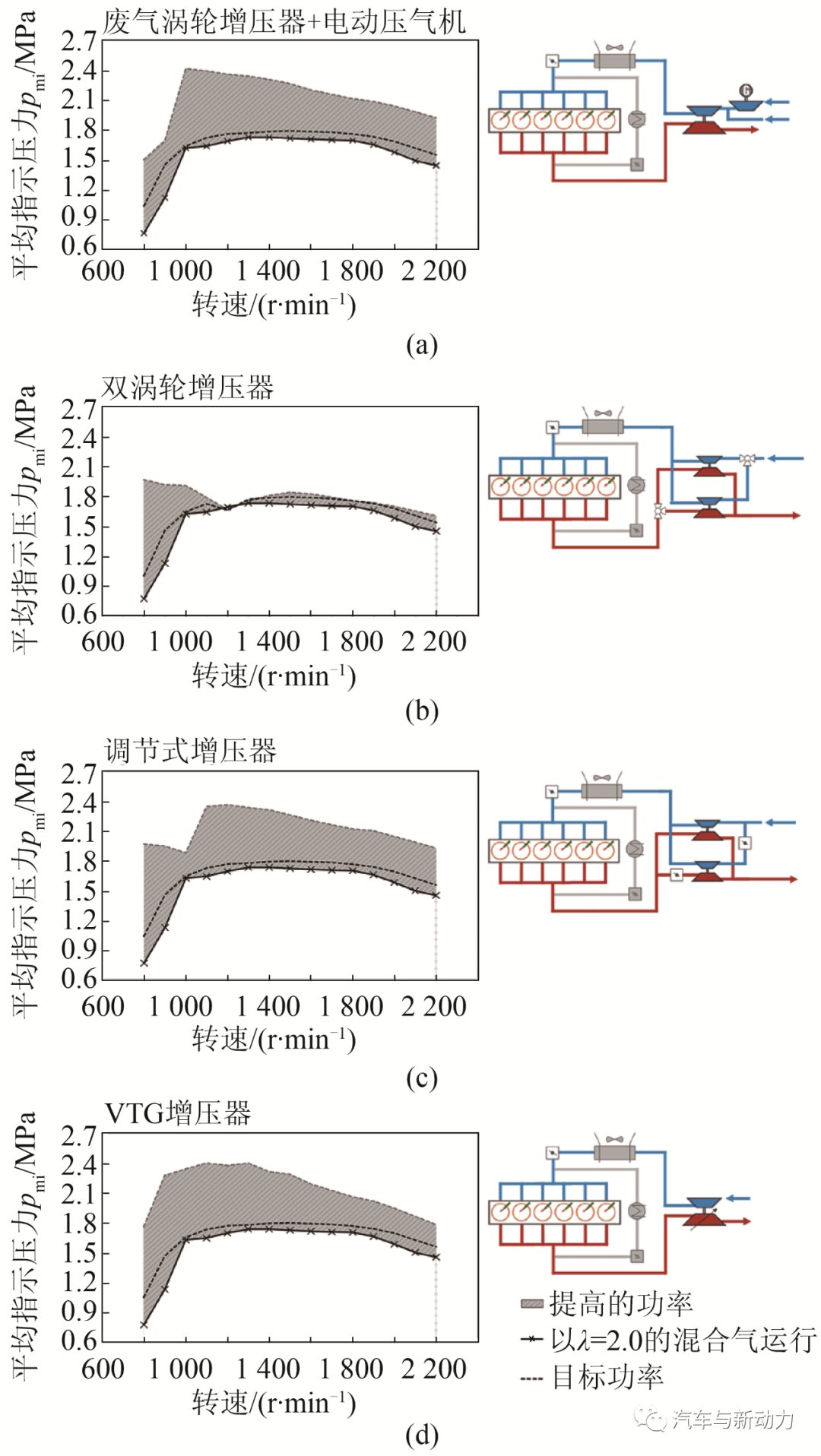

由于在低转速工况范围内,过低的废气能量会使扭矩性能变差。研究人员在研究过程中选择了配备有电动压气机的增压、双涡轮增压、调节式增压和可变涡轮截面(VTG)增压共4种方案,并相应优化了发动机功率,其结果示于图5。

上述4种方案都在低端扭矩(LET)范围显示出了优越的性能。尽管所有方案都在整个转速工况范围内实现了较为理想的优化效果,但在模拟计算过程中得出的是纯理论功率,并未考虑到容许的最大增压压力、爆燃敏感性及不正常燃烧现象等诸多因素。

图5 用于氢燃烧的增压方案

为了对增压方案进行总体研究,研究人员不仅要考虑到潜在功率的提升,而且同样要考虑到系统复杂性的提升。电动压气机与48 V汽车电路同样会使车载设备变得更为复杂,而增压方案通常会作为不利因素来进行考虑。

VTG增压系统可用于氢燃烧过程,为此只需要配备1个增压器单元。氢燃料燃烧的另1项优点是废气温度较低,且废气排放量较少,从而可显著提升VTG增压器的稳定性和试验寿命。

4 氢喷射和混合气形成

_

Keyou公司所开发的第1代氢发动机混合气形成系统采用了外部混合的方式,利用进气门前的多点顺序喷射(MPI)方式,通过氢喷射器将氢燃料喷入燃烧室内。为了确保所需的混合气具有较高品位的能量,研究人员必须选择1种专门针对该燃烧过程设计的增压方案。其中最重要的问题是由于氢的快速燃烧,从而导致废气能量较低。

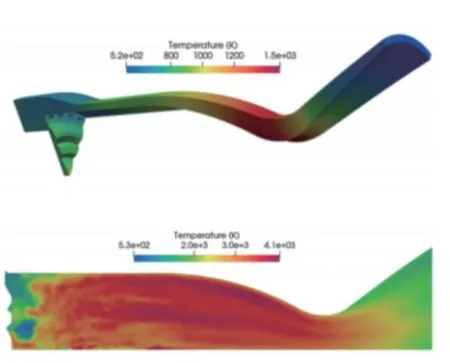

由于高效燃烧过程的循环波动较小且排放更低,研究人员应尽可能提高处于点火时刻下的氢-空气混合气的均质化程度。在现有的情况下,换气阶段及整个压缩阶段都可用于均质化过程,且具有足够的均质化可能性(图6)。

燃烧室外部有利于实现良好的均质化氢喷射过程及由此产生的混合气形成阶段,要求研究人员在进行设计时更专注于该领域的细节问题。如果将氢作为理想气体进行考虑,其密度明显低于干燥状态下的空气。在将氢燃料喷入缸内的过程中,氢燃料的浓度得以大幅增加,并与新鲜空气产生强烈的相互作用(图7),因此需要专门配备具有较高增压度的增压系统。

图6 换气和压缩阶段期间的混合气均质化

图7 额定工况下对氢喷射过程的模拟

氢燃料燃烧所需的着火能量较小,且有着较宽的着火浓度范围,在进气门处于关闭的情况下往往会面临着回火的风险,因此原则上应在空气流量明显增大的情况下进行氢燃料的喷射。

5 废气再循环

_

在目前的柴油机燃烧条件下,为了满足排放限值的要求,研究人员应进一步降低NOx的排放量,为此应用废气再循环(EGR)是1种较为有效的方法。虽然仅采用EGR即可起到较好效果,但是为了进一步减少NOx的排放量,仍需要与氢燃料的燃烧过程相适应。

此外,研究人员通过应用EGR,可通过对其他参数的调节来改善混合气成分。同时,在确保NOx生成量不变的前提下也可调整混合气的过量空气系数,使燃烧过程更为稳定并减小循环波动,从而进一步提高效率。

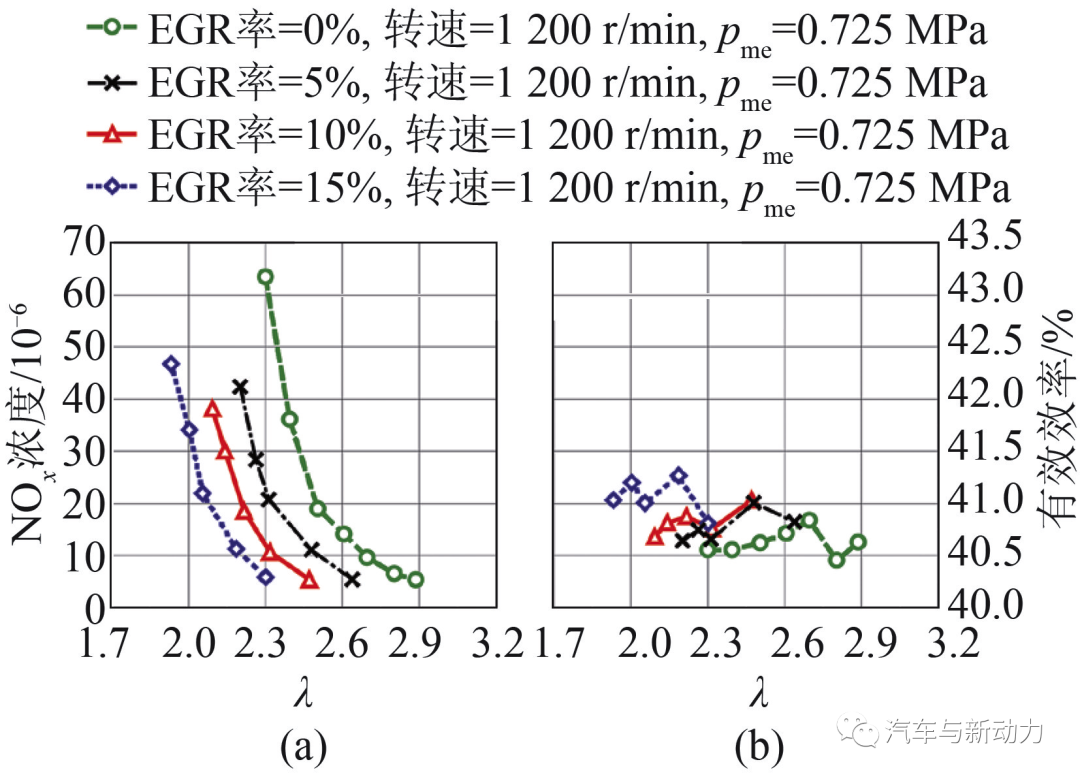

图8示出了Deutz 7.8TCG H2型氢发动机在转速、负荷(用平均有效压力表示)和燃烧重心位置保持不变的情况下,EGR率和空燃比对NOx形成和发动机工作效率的影响。随着混合气越来越稀,NOx排放量会相应降低。

在测量过程中,EGR率增加5%,同时在保持NOx排放不变的情况下,λ 降低了约0.15~0.20。在保持NOx排放不变的情况下,不采用EGR时的λ=2.7,EGR率=15%时的λ=2.2。λ 对效率的影响示于图8,在所示出的一系列测量结果中,这种影响可使整机效率在41%左右进行波动,随着EGR 率的增大和氢浓度的不断提升,整机效率稍有改善。

图8 NOx浓度与λ及EGR率的关系

高压EGR在氢燃烧过程中不仅对降低NOx和提升整机效率起到了优化效果,而且也有效降低了爆燃敏感性。通过废气再循环使原本不参与燃烧的惰性气体与可燃混合气相混合,易燃性降低了。此外,燃烧产物NO阻止了可燃混合气的自行着火现象。

根据研究表明,由于该过程中产生的NO降低了爆燃倾向,并且随着EGR率的增加逐步缓解了气缸中高频的压力波动,从而降低了爆燃敏感性。

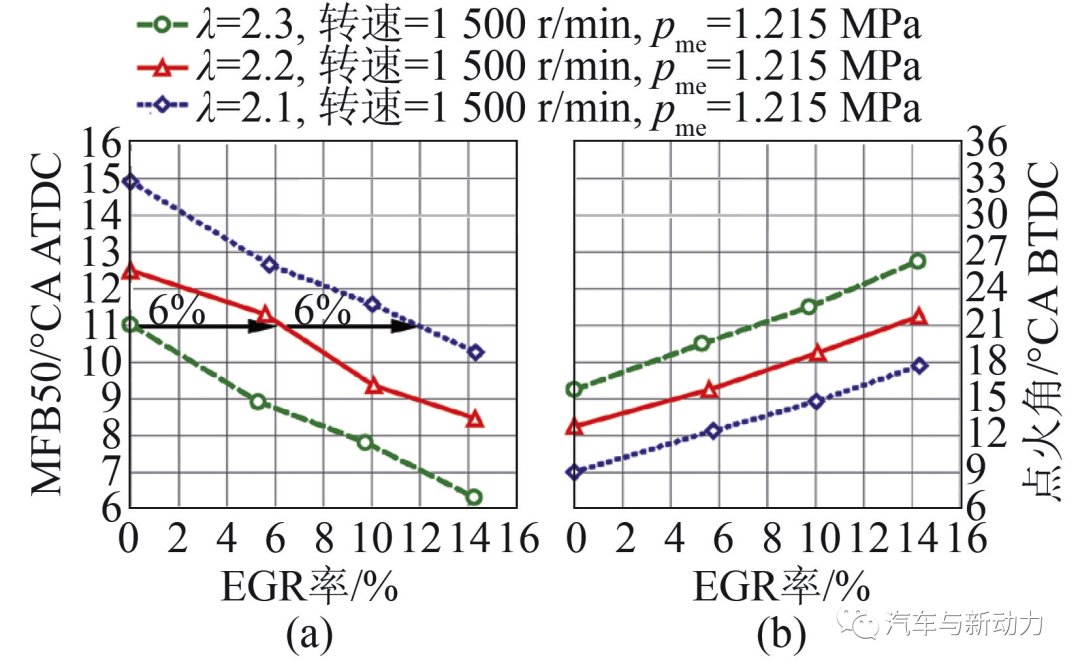

在Deutz 7.8TCG H2型氢发动机上,研究人员在混合气处于不同空燃比的情况下,对平均有效压力为1.2 MPa,转速为1 500 r/min时的爆燃现象进行了试验(图9)。EGR率对所选择的3种过量空气系数2.1、2.2和2.3的燃烧重心位置(MFB50),以及点火时刻的影响示于图9(a)。

对于所有的过量空气系数而言,较早的燃烧重心位置明显与EGR率成线性关系,随着EGR率的增加,爆燃敏感性逐步降低,因此燃烧重心位置就能逐步移向燃烧初期阶段。研究人员研究了λ=2.2时EGR 率的变化,无EGR时爆燃极限位于12.5 °CA ATDC。

当EGR率=6%时,燃烧重心位置就能提前到11 °CA ATDC。当最大EGR率约为15%时,燃烧重心位置就能提前到8.5 °CA ATDC,这就表明爆燃极限会使燃烧重心位置向燃烧初期方向移动约4 °CA。与此同时,如果将可燃混合气的浓度从2.2稀释到2.3,EGR率会增加约6%,并会对爆燃极限的移动产生同样的影响。

图9 EGR率对爆燃极限的影响

图9(b)显示了针对点火时刻调节的效果。研究人员研究了λ=2.2时对节点火时刻进行调节的情况,在整个EGR率范围内可看到点火角从12.5 °CA BTDC移动到21.5 °CA BTDC。这相当于提前了9 °CA,并且点火角的调整速度快于燃烧重心位置的变化过程。

由此可知,随着EGR率的增加,会出现点火延迟现象,并且随着EGR率的增加,燃烧速度也会相应降低。试验结果表明,随着EGR率的增加,能有效提升整机的爆燃极限。对于发动机设计过程而言,在充分考虑到全负荷特性曲线的情况下,提高压缩比可相应提高部分负荷工况下的效率。

6 测试结果

_

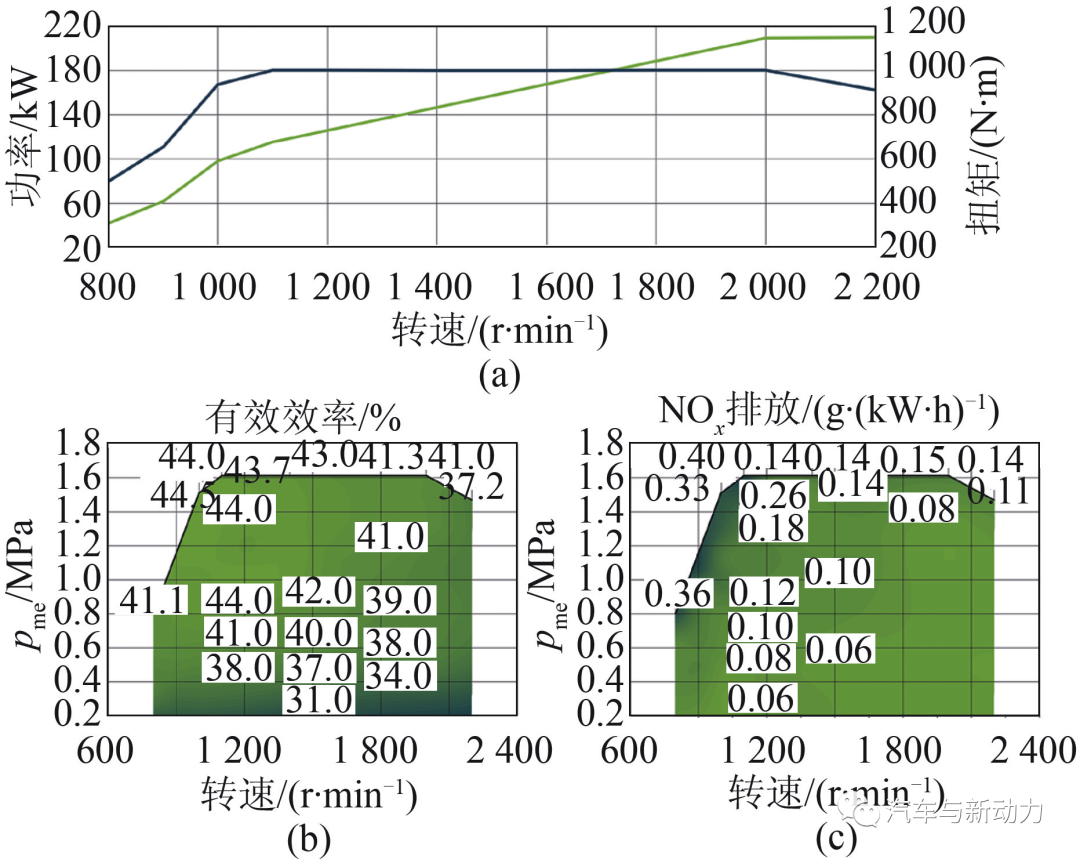

图10示出了研究人员在试验台架上测得的发动机功率数据。在上述配置下,研究人员通过技术调整,使传统发动机可燃用氢燃料,并且该机型在2 000 r/min转速下的最大功率可达210 kW,在1 100~2 000 r/min转速下的最大扭矩可达1 000 N·m。

图10 功率与扭矩特性曲线、效率特性曲线场和NOx排放特性曲线场

上文所示的Deutz 7.8TCG H2型氢发动机的功率可用于长度为12 m的城市客车或总质量为18 t的载货汽车,并可用于替代同功率等级的压缩天然气(CNG)发动机。

研究人员对Deutz 7.8TCG H2型氢发动机的有效效率进行了充分研究,在后续的开发过程中根据使用情况又进一步验证了其燃油耗,通过采用上述燃烧过程,可使发动机在宽广的特性曲线场范围内的效率超过40%,最高效率可达44.5%,达到了与常规柴油机相近的水平。

氢燃料燃烧产生的主要排放物为NOx,这在图10(c)所示的整个特性曲线场范围内可以清楚地看到。这些排放指标均为原始数据,而且在其下游并未设置附加废气后处理装置,在整个特性曲线场中NOx排放明显低于目前欧盟法规所要求的0.46 g/(kW·h)限值。

综上所述,根据试验所示的结果,发动机通过燃用氢燃料可显著降低整机排放,从而满足排放限值要求。

7 结论和展望

_

本文所介绍的技术方案可使常规柴油机燃用氢燃料,同时辅以高压EGR及合适的增压方案、优化的氢喷射策略、稀薄燃烧过程,以此可在现代商用车上实现零排放的技术需求。

本文所介绍的Deutz 7.8TCG H2型氢发动机由Keyou公司开发。试验结果表明,燃用氢燃料的发动机的平均有效压力至今尚未达到1.6 MPa。从欧盟法规限值角度来看,完全可取消常规的废气后处理装置。

本文所介绍的氢燃烧过程能在整个特性曲线场内稳定运行。研究人员的后续开发目标是要将Deutz 7.8TCG H2型氢发动机集成到试验样车上,并对其进行验证,从而开展更深入的研究。

编辑:jq

-

发动机

+关注

关注

33文章

2504浏览量

69817 -

EGR

+关注

关注

0文章

17浏览量

10874 -

内燃机

+关注

关注

1文章

159浏览量

21533

原文标题:干货 | 采用高废气再循环稀薄燃烧过程的新型氢发动机技术方案

文章出处:【微信号:汽车与新动力,微信公众号:汽车与新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车发动机有哪些主要参数

汽车发动机是如何工作的

全球53种汽车发动机技术汇总

气密测试解决方案---汽摩发动机

全柴发动机和云内发动机哪个好

直喷发动机的优缺点有哪些

电控发动机的优点与工作原理

汽车发动机上的电控技术主要包括什么

积鼎CFD发动机燃烧仿真,实现航空航天发动机内部燃烧过程的流体仿真

涡轮增压发动机和自然吸气发动机有何区别?

提升发动机热效率的方法有哪些?

浅谈采用高废气再循环稀薄燃烧过程的新型氢发动机技术方案

浅谈采用高废气再循环稀薄燃烧过程的新型氢发动机技术方案

评论