采用表面涂层是减少内燃机摩擦损失的有效措施之一。在配气机构中,优化挺柱和凸轮轴之间的摩擦接触具有较高的技术潜力。Schaeffler公司提出了1种采用纳米结构的摩擦催化物理气相沉积(PVD)涂层系统,可在受应力作用的表面形成保护性摩擦膜。

0 前言

_

根据统计,由于摩擦和磨损等现象的存在,各类设备在运作过程中约损失25%的能量。根据Holmberg等的分析,在全球的交通、制造、发电和家庭应用等4个领域,由摩擦接触造成的能量损失可达119 EJ。

其中,103 EJ用于克服摩擦,16 EJ用于制造因磨损而失效的组件。这些能量损失会对经济和生态造成重大影响。由于降低CO2排放的需求与日俱增,因此减少车用发动机中因摩擦接触造成的能量损失变得越来越重要。为了提高能效,物理气相沉积(PVD)涂层系统已成功用于发动机高应力部件。

以桶式挺柱和凸轮轴之间的摩擦接触为例,虽然PVD涂层具有降低摩擦的潜力,但由于复杂的运动学特性和不同的接触压力,对于涂层的要求也相对较高。

1种新方法是采用由钼、摩擦催化活性元素(X)和氮组成的纳米结构摩擦催化Mo-X-NPVD 涂层系统。通过与基础油及其添加剂的相互作用,该涂层系统可在受摩擦应力作用的表面连续形成保护性摩擦膜。

1 涂层和润滑剂

_

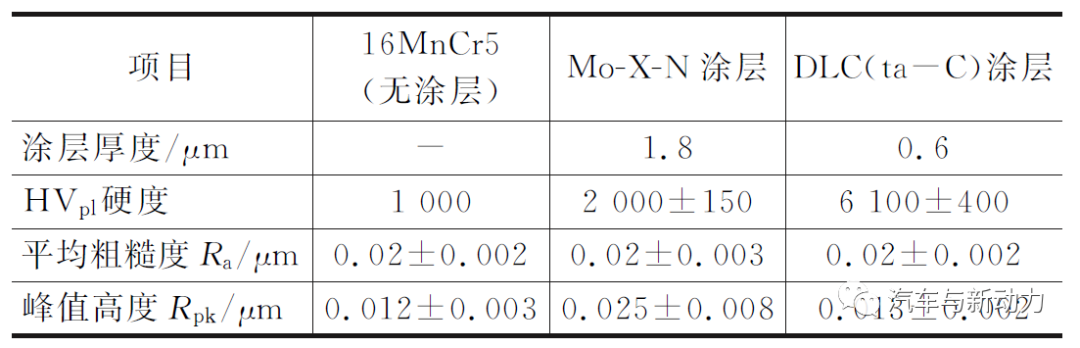

研究人员在销盘式(PoD)摩擦计和单挺柱/单凸轮试验台上,对由16MnCr5(AISI5115)制成的机械挺柱开展了摩擦试验。在涂覆前,研究人员将氮碳共渗和硬化的挺柱进行表面抛光,使其平均粗糙度Ra=0.02±0.002 μm,并采用了PVD技术沉积类金刚石碳(DLC)涂层和Mo-X-N 涂层。

在涂覆后,研究人员对采用DLC涂层的挺柱进行了额外处理。试验采用了2种国际自动机工程师学会(SAE)黏度为0W20的机油和1种聚α烯烃合成油(PAO8)。各类样品的特性如表1所示。

表1 样品特性

2 PoD 摩擦计

研究人员通过PoD摩擦计评估了带有涂层的挺柱的摩擦及磨损特性(采用PAO8和0W20机油)。

为了开展试验,在环境条件下(T=19.8±1 °C,相对湿度(RH)=37.7±7.2 %),使其直径ϕ=10 mm、平均粗糙度Ra=0.02 μm、HV10硬度=820±80、由100Cr6(AISI52100)制成的球与带涂层的挺柱进行润滑滑动接触,分别在滑动速度v=0.1 m/s,摩擦半径R=12.5 mm,滑动距离s=1 136.4 m 和法向力F=40 N时保持恒定。

在试验之前,研究人员通过吸移管将机油均匀地涂抹在挺柱表面,涂抹量为5 μL。

3 单挺柱/单凸轮试验台

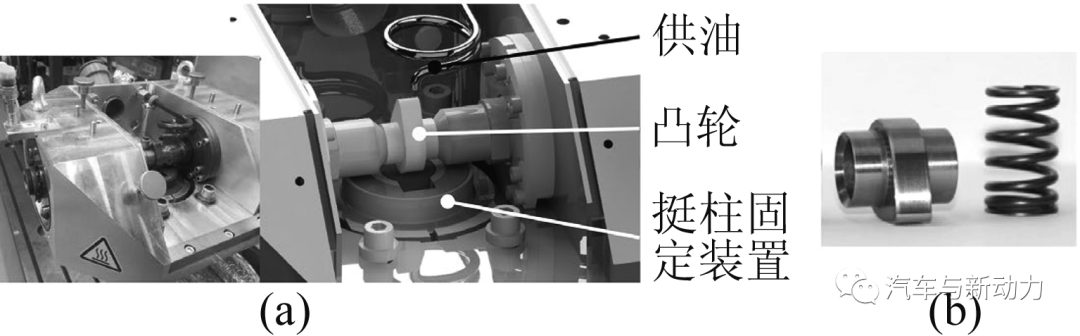

研究人员通过采用单挺柱/单凸轮试验台,在PAO8润滑条件下对带涂层的挺柱的磨损特性进行了研究(图1)。该试验台配备了配气机构组件,可确保应力条件与实际应用相似。这些组件包括从100Cr6(AISI52500)凸轮轴上拆分的单个凸轮(HV10硬度=725±25,平均粗糙度Ra=0.5 μm)、1个机械挺柱和1个气门弹簧。

图1 单挺柱/单凸轮试验台的试验装置(a)及其采用的配气机构组件(b)

研究人员根据针对第3类车辆的全球统一轻型车试验循环(WLTC),在600~1 900 r/min的较低凸轮轴转速下进行磨损测量,循环时间为20 min。入口的油温始终保持在90 °C左右。试验在边界摩擦和混合摩擦下以较低的凸轮轴转速运行,通常会使发动机的摩擦损失达到最大,同时使表面的摩擦应力更高。

经过48 h的试验后,研究人员取出挺柱,通过共聚焦激光扫描显微镜(CLSM)进行磨损测量,然后重新安装并再次进行长达48 h的试验。试验时间总计达96 h后,研究人员再次通过CLSM来分析磨损。

4 采用PAO8基础油的摩擦学研究

_

由PoD摩擦计试验可知,Mo-X-N 涂层(最终平均值,静摩擦系数μs=0.11)与无涂层样品(μs=0.12)相比,在整个滑动路径上的摩擦均得以显著降低。正如预期,涂有DLC的样品具有较小的静摩擦系数(μs=0.09)。

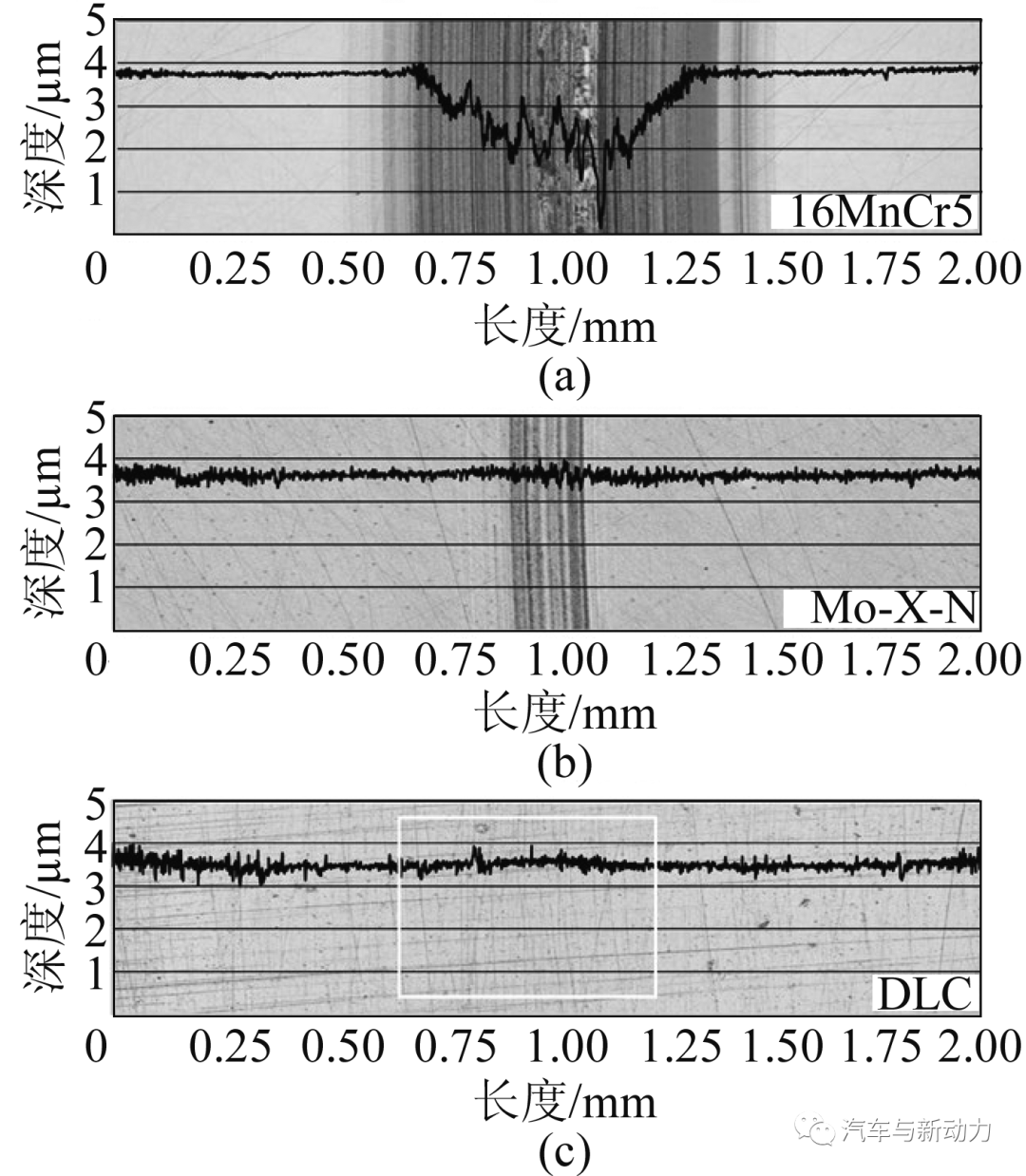

图2示出了无涂层样品和带Mo-X-N 涂层的样品在摩擦试验后的磨损痕迹表面及轮廓。采用拉曼光谱分析法(图2中未显示)开展的研究表明,在16MnCr5钢表面的磨损痕迹中含有氧化铁,这与氧化磨损有关。

图2 PoD试验后,测量磨损痕迹的CLSM 图像和轮廓

带Mo-X-N涂层的挺柱并未检测到磨损,承受摩擦应力的区域仅出现了变色现象。拉曼光谱分析显示,摩擦膜含有与无涂层样品相似的氧化铁成分。然而,与无涂层样品相比,带Mo-X-N涂层的样品的摩擦膜虽含有氧化铁成分,但并未检测到磨损,并且摩擦性能也得到了有效改善。采用DLC涂层的样品同样也未检测到磨损。

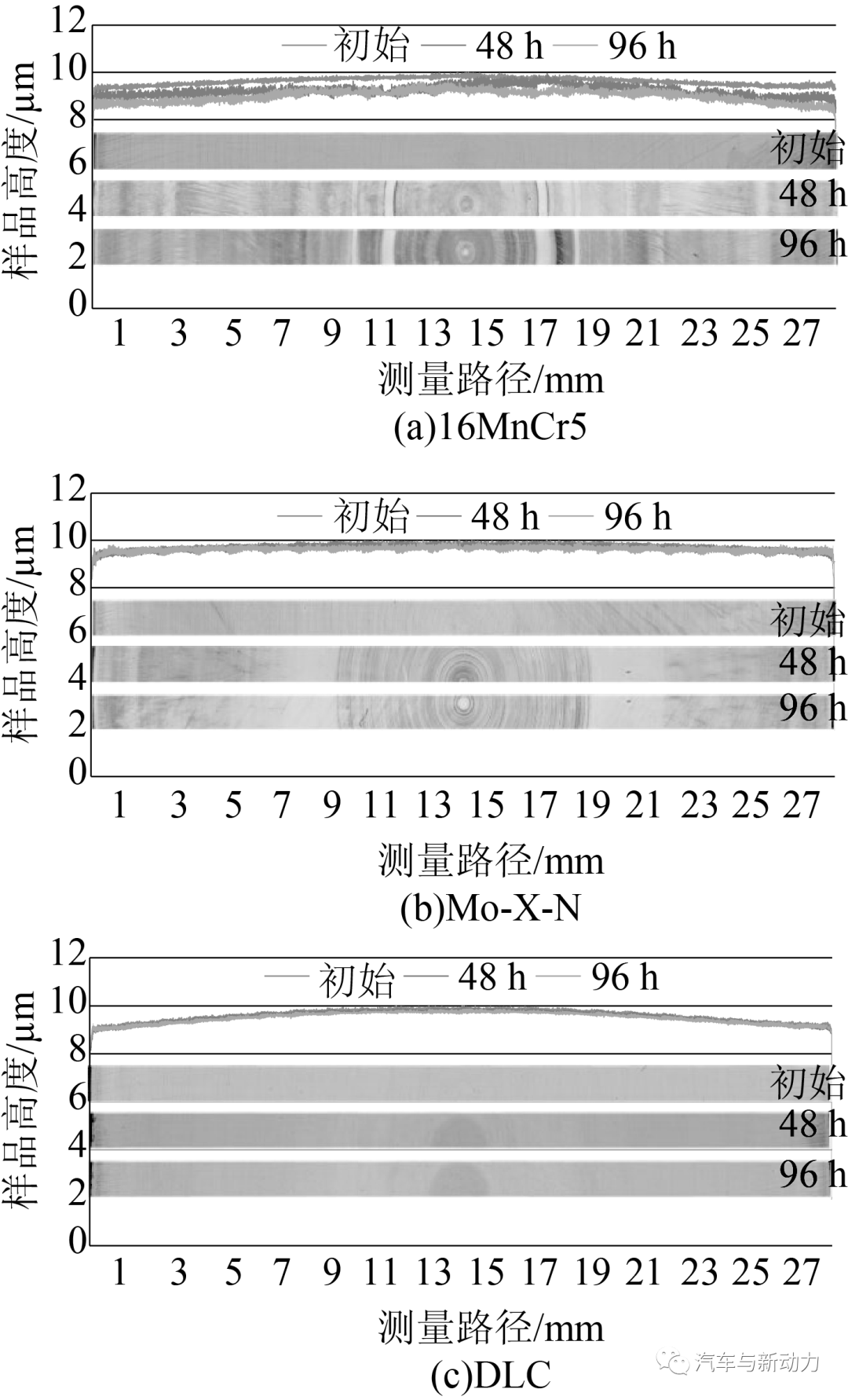

研究人员在单挺柱/单凸轮试验台上采用PAO8,并进行了摩擦学研究。图3示出了无涂层挺柱、带Mo-X-N涂层的挺柱和带DLC涂层的挺柱分别在48 h和96 h试验后的表面轮廓和图像。由于挺柱处于旋转状态,研究人员在这2种情况下均可观察到同心圆标记。

这些标记表示挺柱在磨损试验期间,在混合润滑和边界润滑条件下的运行过程。无涂层挺柱在中心附近区域磨损较严重,这与超过800 MPa的最高接触压力有关。由此引起的较薄油膜厚度和最高滑动速度摩擦应力最高的区域也仅观察到变色和轻微的表面抛光。研究人员在采用DLC涂层的挺柱上,仅观察到轻微的表面抛光,并未检测到磨损。

图3 在单挺柱/单凸轮试验台上采用PAO8进行试验后,无涂层、带Mo-X-N涂层和带DLC涂层的挺柱的表面轮廓与图像

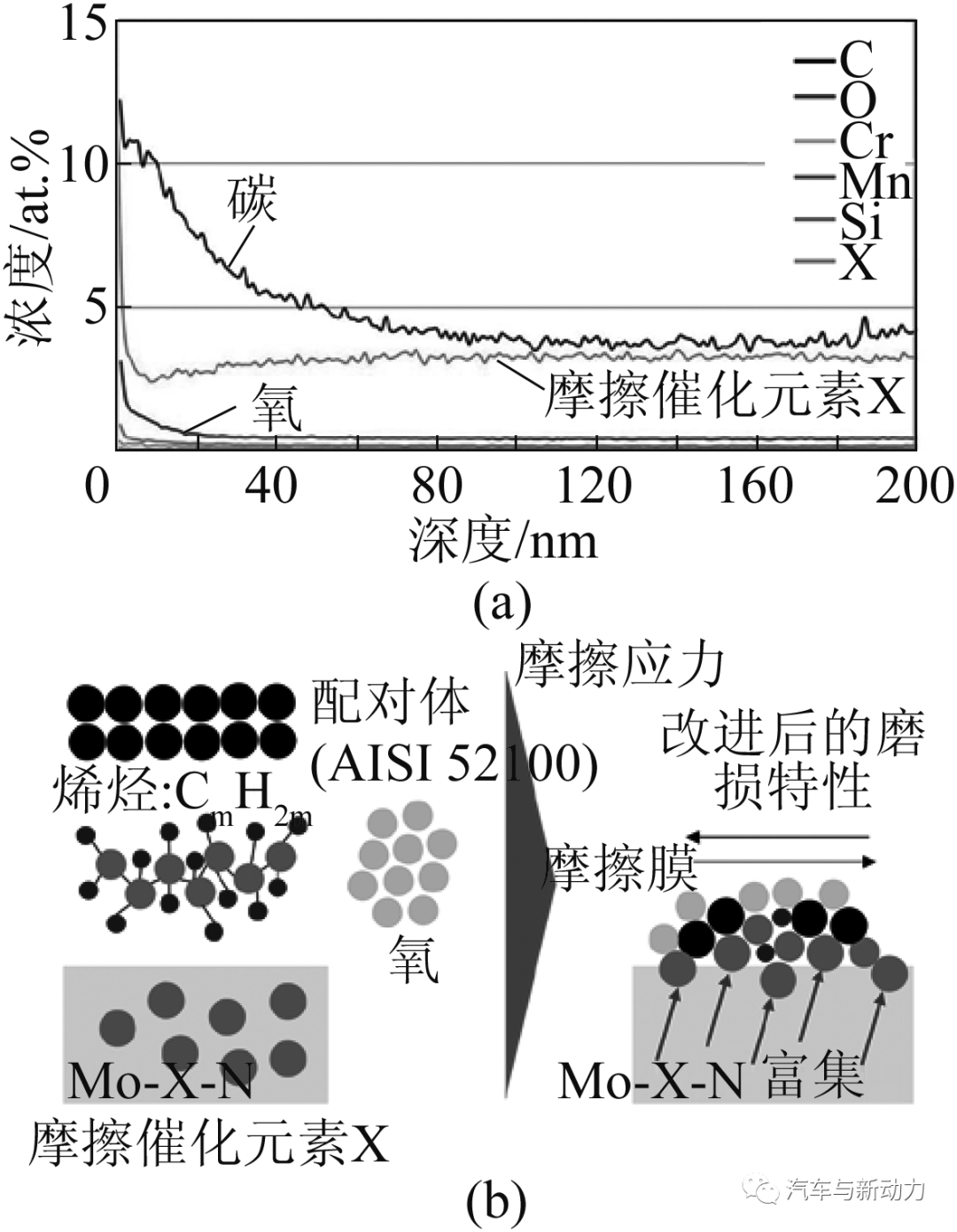

经过96 h的试验后,研究人员对带Mo-X-N涂层的挺柱的高应力区域进行了二次中性质谱(SNMS)分析。结果表明,碳和氧主要分布在近表面区域(图4(a)),拉曼分析证明了其表面存在氧化铁化合物。碳的富集现象是涂层与PAO8相互作用的结果,由此促使了摩擦膜的形成。

此外,表面区域明显可见摩擦催化元素X,其直接关系到摩擦膜(由配对体和润滑剂的材料成分组成)的形成,从而能防止表面磨损现象的出现(图4(b))。

图4 Mo-X-N涂层的SNMS分析和采用PAO8的摩擦膜形成机理

5 采用0W20机油的进一步研究

_

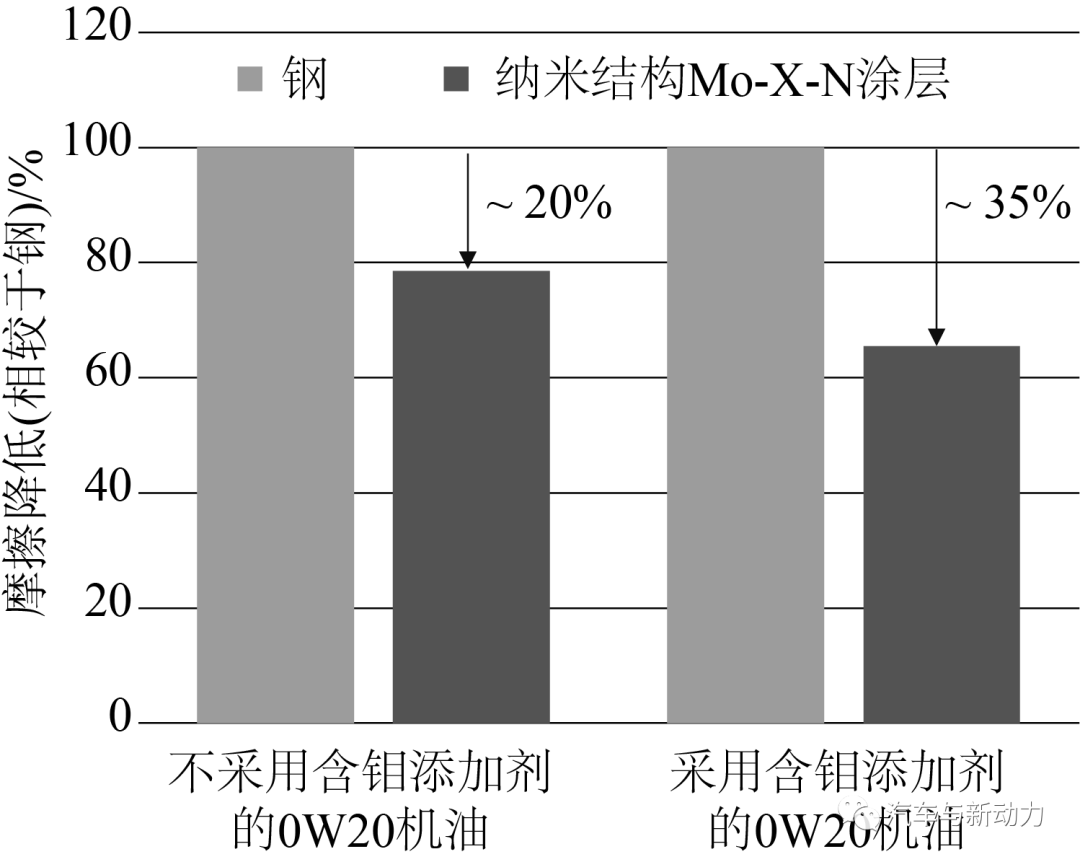

为开展进一步研究,研究人员在PoD试验中采用了2种不同的0W20机油(采用和不采用含钼添加剂)研究纳米结构Mo-X-N涂层的摩擦特性。如图5所示,与无涂层的抛光钢表面相比,采用Mo-X-N涂层时的摩擦得以明显改善。

在机油不采用含钼添加剂的情况下,摩擦降低了20%。与无涂层样品相比,采用含钼添加剂的机油可使摩擦进一步降低约35%。这些结果表明,摩擦催化Mo-X-N涂层系统与含钼润滑剂相结合,在降低摩擦方面具有巨大潜力。

图5 在PoD摩擦计研究中,带Mo-X-N涂层的样品与无涂层样品相比,在采用含钼润滑剂和不含钼润滑剂时的摩擦降低情况

6 结论

_

采用PAO8时,由于形成了摩擦膜,所以纳米结构Mo-X-N涂层在PoD摩擦计试验和单挺柱/单凸轮试验台中均表现出与DLC涂层相同的磨损特性。在纯滑动条件下,Mo-X-N涂层上的摩擦膜由氧化铁化合物组成。

在混合与边界摩擦条件下(高应力的挺柱/凸轮接触),Mo-X-N涂层上的摩擦膜由氧化铁化合物和碳组成。在PoD试验中,与无涂层的抛光钢表面相比,Mo-X-N涂层与含钼0W20机油的结合可使摩擦降低35%。这说明在边界和混合摩擦条件下,纳米结构的摩擦催化Mo-X-N涂层具有提高发动机部件效率的巨大潜力。

编辑:jq

-

内燃机

+关注

关注

1文章

159浏览量

21597 -

纳米结构

+关注

关注

0文章

16浏览量

8244

原文标题:干货 | 用于提高发动机部件效率的摩擦催化Mo-X-N涂层系统

文章出处:【微信号:汽车与新动力,微信公众号:汽车与新动力】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

航空发动机典型结构概率设计技术

汽车发动机是如何工作的

全球53种汽车发动机技术汇总

ECU与发动机噪音的关系

发动机冷却系统由哪些部分组成

全柴发动机和云内发动机哪个好

直喷发动机的优缺点有哪些

直喷发动机和电喷发动机的区别

虹科免拆诊断 | 2009款宝马X5车发动机偶尔无法起动

用于提高发动机部件效率的摩擦催化Mo-X-N涂层系统

用于提高发动机部件效率的摩擦催化Mo-X-N涂层系统

评论