深紫外发光二极管(deep-ultraviolet light-emitting diode, DUV-LED)具有环保无汞、寿命长、功耗低、响应快、结构轻巧等诸多优势。

近年来,深紫外LED技术取得了快速发展,主要体现在光效和可靠性不断提高,这一方面得益于芯片制造过程中氮化物材料外延和掺杂技术的进步,另一方面归功于深紫外LED封装技术的发展。但是与波长较长的近紫外和蓝光LED相比,深紫外LED的光效和可靠性仍有很大提升空间。

近日,华中科技大学彭洋博士、陈明祥教授和罗小兵教授在《发光学报》(EI、核心期刊)发表了题为“深紫外LED封装技术现状与展望”的综述文章。该综述重点对深紫外LED封装关键技术进行了系统分析,包括封装材料选择、封装结构设计、封装工艺优化、反射光损耗抑制以及有效热管理,同时从提高光效与器件可靠性角度阐述了深紫外LED封装的最新研究进展,并对后续技术发展进行了展望。

1 引言

深紫外LED在杀菌消毒、生化检测、医疗健康、隐秘通讯等领域具有重要应用价值。特别是在杀菌消毒领域,深紫外LED主要利用高能量紫外线照射微生物并破坏核酸结构,从而达到微生物灭活的目的。

相对于传统杀菌消毒技术,深紫外LED具有杀菌效率高、适用性强、无化学污染物、操作简单等优点,可广泛应用于空气、水体和物体表面消杀。近期,随着新型冠状病毒(COVID-19)在全球范围内的传播,深紫外LED消毒被认为是一种有效消灭新型冠状病毒的方法,已用于公共场所、交通工具、个人防护等领域,为遏制新冠病毒传播提供了科技支撑。

图1 深紫外LED消毒应用:(a)公共电梯;(b)飞机机舱;(c)个人防护。

对于深紫外LED而言,从生产设备、材料外延、芯片制造到封装都与近紫外和蓝光LED存在较大差异,且由于成本高、光效与可靠性偏低,远不能满足应用需求。其中用于杀菌消毒的深紫外LED(波长为265~280 nm)外量子效率不足5%,严重影响了深紫外LED的应用效能。随着深紫外LED发光波长逐渐缩短,高质量AlGaN材料外延和有效掺杂面临着技术挑战,同时也对器件封装技术提出了更高要求。

深紫外LED封装技术与目前白光LED封装技术有所不同。具体而言,白光LED主要采用有机材料(环氧树脂、硅胶等)进行封装,但由于深紫外光波长短且能量高,有机材料在长时间深紫外光辐射下会发生紫外降解,严重影响深紫外LED的光效和可靠性。

为此,研究者提出了多种深紫外LED封装技术,主要包括早期TO封装技术、半无机封装技术和全无机封装技术。近年来,国内外研究者对深紫外LED封装技术进行了深入研究,从封装技术角度提高了深紫外LED的光效和可靠性,推动了深紫外LED技术发展。

图2 深紫外LED封装产品:(a)TO封装;(b)半无机封装;(c)~(d)全无机封装。

2 深紫外LED封装关键技术

(1) 封装材料选择

出光材料:LED出光结构一般采用透明材料实现光输出和调节,同时对芯片和线路层起到保护作用。传统有机材料耐热性差、热导率低、存在紫外降解等问题,难以满足深紫外LED封装需求。近年来,业界尝试采用石英玻璃、蓝宝石等无机透明材料来封装深紫外LED。

相较而言,石英玻璃的物化性能稳定,在深紫外波段具有高透过率(>90%),且机械强度高、耐热性好、抗紫外线和气密性高,成为深紫外LED封装用透镜材料的有效选择。

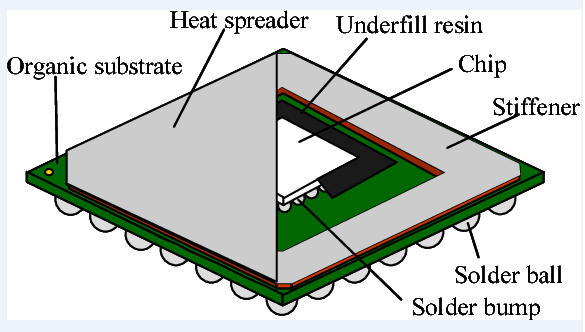

散热基板材料:LED散热基板材料主要有树脂类、金属类和陶瓷类,其中树脂类和金属类基板均含有有机树脂绝缘层,这会降低散热基板的热导率,影响基板散热性能;而陶瓷类基板具有机械强度高、绝缘性好、导热性高、耐热性好、热膨胀系数小等诸多优势,是深紫外LED封装用散热基板的很好选择。

焊接键合材料:深紫外LED焊接材料包括芯片固晶材料和基板焊接材料,分别用于实现芯片、玻璃盖板(透镜)与陶瓷基板间焊接。倒装芯片常采用金锡共晶方式实现芯片固晶,强度高、界面质量好,且键合层热导率高,降低了LED热阻。玻璃盖板与陶瓷基板间常采用焊料来实现可靠键合,但需要同时在玻璃盖板和陶瓷基板表面制备金属层,以满足金属焊接需求。

(2) 封装结构设计

环境中的水蒸气等有害气体易对深紫外LED芯片和电路层造成破坏,影响其使用寿命及可靠性。为此,常采用含腔体的封装结构用于深紫外LED封装,主要包括TO封装和采用三维玻璃盖板或三维陶瓷基板的表面贴装封装结构。

其中,备受业界关注的是三维陶瓷基板封装结构:将芯片贴装在三维陶瓷基板腔体(围坝)内的金属焊盘上,同时利用石英玻璃作为封装盖板,再将玻璃盖板与三维陶瓷基板键合(焊接),其关键在于三维陶瓷基板制备、玻璃盖板与陶瓷基板间的高强度键合。

(3) 封装工艺优化

深紫外LED封装工艺主要包括固晶、打线(或倒装共晶)和玻璃盖板焊接(键合)。其中,玻璃盖板键合是整个封装工艺的关键环节,由于芯片已贴装在基板腔体内,有必要采用低温焊接工艺实现玻璃盖板与三维陶瓷基板间可靠键合。

目前主要有低熔点焊料键合和低温键合两种方式。为了提高封装效率,本课题组开发了深紫外LED板级封装技术,首先将多颗芯片分别贴装(固晶)在三维陶瓷基板各个围坝内,再利用板级焊接完成玻璃盖板与陶瓷基板间焊料键合,最后通过切割获得多颗深紫外LED。

图3 深紫外LED全无机板级封装产品

(4) 反射光损耗抑制

在玻璃上、下表面存在菲涅尔反射损耗,同时在芯片上表面和侧面存在菲涅尔反射损耗和全反射损耗。为了提高深紫外LED光效,有必要采用一些方法来抑制反射损耗,包括用于抑制菲涅尔反射的薄膜涂层、纳米结构等,用于抑制全反射的半球形透镜、表面粗化、纳米颗粒掺杂封装层等。

(5) 结温和热管理

深紫外LED光效相对较低,为了满足应用需求,常采用多芯片集成封装形式来获得高光功率深紫外LED模组。但是,在追求高光功率密度的同时,单位面积热流密度更大,热量聚集造成深紫外LED结温升高。

为此,可通过封装结构优化和有效热管理等方法来降低深紫外LED总热阻,包括共晶键合、氮化铝陶瓷基板、高导热固晶材料、被动散热(散热翅片等)和主动散热(风冷、水冷等),从而提高深紫外LED的散热性能和可靠性。

3 深紫外LED封装研究进展

评价深紫外LED性能好坏的主要指标有光效和可靠性,分别用于衡量深紫外LED光电转换效率和使用寿命。在提高光效方面,近年来研究者主要围绕半球形氟树脂透镜、表面粗化、纳米颗粒掺杂封装层等方面展开;在提高可靠性方面,研究者主要通过封装结构优化和有效热管理来强化深紫外LED散热性能,包括减少键合层空洞率和热阻、采用高导热氮化铝陶瓷基板、微流道水冷、热电制冷等方法。

4 展望

目前,深紫外LED技术取得了长足的发展,但是与近紫外和蓝光LED相比,深紫外LED仍面临光效低、可靠性差和成本高等问题,尚难以满足大规模应用需求。为了进一步提高深紫外LED光效和可靠性,深紫外LED封装技术仍有许多值得研究的方向,包括但不限于:

(1) 新型封装材料和封装结构探索。研发耐紫外光、高紫外透过率和低温固化的封装材料,研发高导热、高强度、低温键合高温服役的焊接材料,通过封装结构设计与优化手段开发高光提取和高散热的深紫外LED封装结构,从而提高深紫外LED器件光热性能。

(2) 高集成深紫外LED封装工艺开发。未来深紫外LED必然向着大规模、多芯片、集成化、低成本等方向发展,有必要开发高集成深紫外LED封装工艺来满足深紫外LED发展需求,包括芯片到晶圆(C2W)、晶圆到晶圆(W2W)等板级封装工艺。

(3) 深紫外LED封装协同设计强化。目前,深紫外LED技术的各个环节间相互独立,导致芯片设计、封装技术和器件应用间相互脱节,使得最终深紫外LED难以满足应用过程中的光学性能和可靠性需求。

因此,有必要对深紫外LED芯片、封装和应用进行协同设计,在芯片设计、封装技术和器件应用这三个阶段间相互联系和反馈,并利用仿真模拟、可靠性测试等手段对封装性能进行优化分析,从而开发针对不同应用领域的深紫外LED器件。

作者:彭洋, 陈明祥, 罗小兵。

编辑:jq

-

led

+关注

关注

242文章

23527浏览量

666737 -

芯片

+关注

关注

459文章

51710浏览量

430801 -

电路

+关注

关注

173文章

5995浏览量

173735 -

封装技术

+关注

关注

12文章

565浏览量

68222

原文标题:深紫外LED封装技术现状与展望

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

上海光机所在高能量深紫外激光研究方面取得进展

MCU在车载系统中的展望

紫外光源的分类

led封装和半导体封装的区别

紫外能量计的技术原理和应用场景

银月光深紫外LED 环境监测光源新选择

技术 深紫外UVC-LED的驱动电路和电源方案选择

人工光植物工厂 紫外LED光照系统 一般技术要求

深度解读深紫外LED封装技术现状与展望

深度解读深紫外LED封装技术现状与展望

评论