今年全国两会提出促进科技创新与实体经济的深度融合,更好发挥创新的驱动发展作用,鼓励企业通过技术创新推动行业发展。特别是在制造业,《十四五规划》和《二〇三五年远景目标》中明确提到关于推进新技术与制造业融合发展的规划建议,支持以新技术推动制造业发展升级。新技术造就新时代,作为Mini LED封装制程整体解决服务商的卓兴半导体紧跟时代潮流,创造性研发出3C固晶法则,为LED向Mini LED发展升级所亟需解决的封装制程技术难题提供解决方案。

卓兴半导体Mini LED封装制程整体解决服务商

显示行业在智能升级方面的复杂与精密程度,需要具备全维度技术与多年实践经验的科技企业提供解决方案,卓兴半导体正是承担了这样的角色。针对Mini LED的固晶、检测、贴合和返修等制程所面临的技术和工艺难题进行专项研究,特别是Mini LED关键环节封装制程中如何更准、更快、更大和效率更高的难题,卓兴半导体率先提出了3C固晶法则,分别是:Correction角度校正、Control 压力控制、Continuity 连续固晶。

卓兴半导体3C固晶法则

这是行业首次有企业提出系统性解决Mini LED固晶问题的方法论。专注于高精密的半导体设备研发和制造的卓兴半导体,拥有发明专利二十余项,以自身扎实的半导体制造底蕴和技术优势,为Mini LED行业带来了全新的“解题思路”。

卓兴半导体3C固晶法则Mini LED直显COB解决方案

3C固晶法则一:Correction角度校正

卓兴半导体创新摆臂晶圆动态校正设计,通过小角度、小范围优化调整,提高晶圆焊接精准度,位置误差±15um,角度误差小于1度,从而达到LED小间距技术标准:0.6-1.25mm,解决了Mini LED非常关键的固晶间距的难题。

卓兴半导体所倡导的角度校正包含两个部分:第一是晶圆环校正,保证固晶机摆臂抓取晶圆时位置更准,抓取成功率更高;第二是晶圆校正,当晶圆被抓取之后通过动态角度调整,保证晶圆贴合姿态更正,位置误差更小。通过两个层面,两个步骤的固晶动态校正,确保芯片贴合位置更精准,从而芯片间距可以更小,使得Mini LED甚至Micro LED成为可能。

3C固晶法则二:Control 压力控制

解决了芯片间距的难题只是LED万里长征的第一步。想要大范围大尺寸应用Mini LED,例如电视机、电脑显示器、户外大型智慧显示屏等,在满足芯片小间距贴合的同时,显示基板必须做得更大。基板越大就会产生另一个问题,随面积增大自然产生翘曲和不平整的情况。如果传统固晶机的贴合模组不进行压力控制就会导致芯片贴合不一致,良率降低,从而达不到Mini LED所要求99.99%的标准。

所以,上述问题的关键所在是贴合模组的压力控制。卓兴半导体固晶机设备创新固晶操作压力控制——贴合模组内置高精度直线和旋转运动,在芯片贴合的同时进行压力检测和控制,以保证每一个芯片都能以完美的力度贴合到基板对应位置,固晶良率达到99.99%以上。无视大尺寸基板翘曲问题,基板可以做得更大(基板宽度≥200mm),卓兴半导体3C固晶法则为大尺寸基板固晶“保驾护航”。

3C固晶法则三:Continuity 连续固晶

大尺寸基板通过压力控制实现芯片软着陆,保证固晶的良率,那么如何保证固晶的效率呢?因为贴合芯片的锡膏具有时效性,当锡膏变性以后就无法正常贴合芯片,所以固晶必须要保证在锡膏变性前贴完,而且固晶数量越多,显示清晰度越高,显示尺寸也更大。

卓兴半导体3C固晶法则通过“连续固晶”解决了效率问题。卓兴半导体创新双臂同步固晶模式,单位时间内比传统固晶机效率提高一倍。此外,卓兴半导体还有双臂6晶圆环混打设计,一次装夹完成RGB三色固晶,效率更高,单位时间内固晶更多。目前卓兴半导体固晶效率可以达到40K/H,高于市场平均水平。

卓兴半导体3C固晶法则Mini LED背显COB解决方案

对制造业进行升级,既是一种企业责任,也是一种社会使命,显然卓兴半导体两者都做得很好!通过3C固晶法则对整个LED显示行业进行一次技术革新与升级,特别是针对LED关键环节——封装制程,卓兴半导体首次提出了系统性整体解决方案,为Mini LED大范围应用提供了可实现的路径。技术创新,行业升级,卓兴半导体不断践行其“兴盛民族半导体设备,打破国外技术封锁”的初心,助力半导体行业乃至整个中国制造业蜕变升级!

发布评论请先 登录

相关推荐

Chiplet技术革命:解锁半导体行业的未来之门

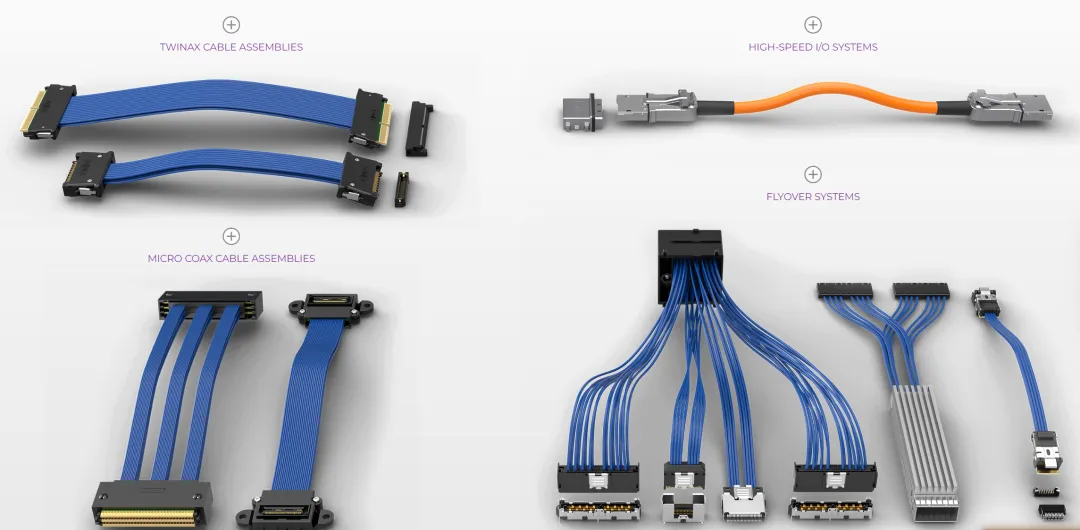

Samtec 卓越支持与服务,助力半导体行业

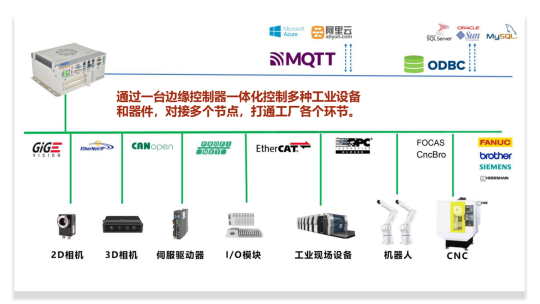

复合机器人在3c电子行业的应用

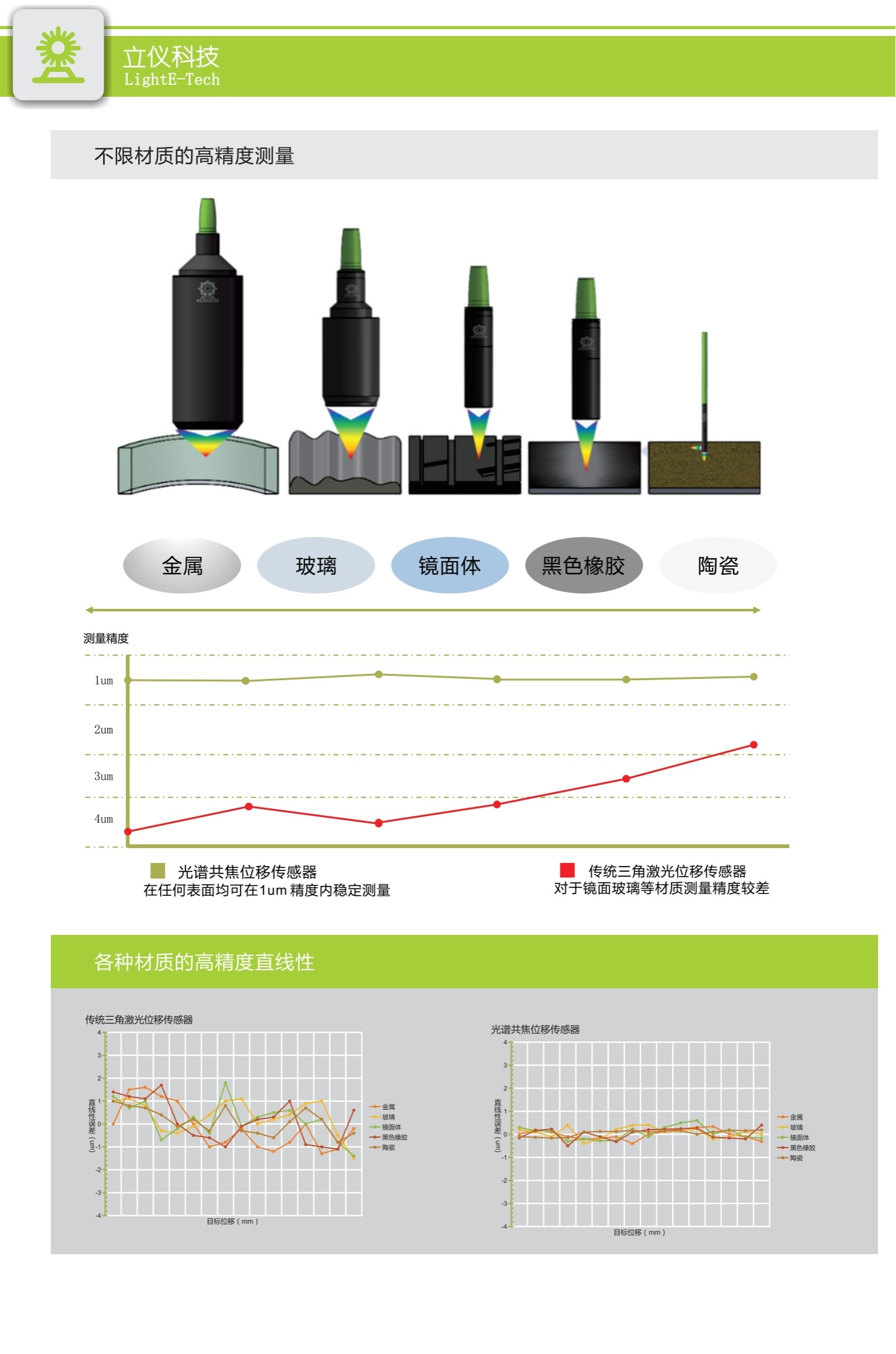

立仪光谱共焦传感器-半导体元器件、面板显示点胶、3C通讯、新能源汽车等领域的厚度测量

电池3c认证要多少钱

电池3C认证怎么办

卓兴半导体3C固晶法则:一个撬动LED显示行业的新技术革命

卓兴半导体3C固晶法则:一个撬动LED显示行业的新技术革命

评论